转炉污泥对氧化球团还原性的影响

王介超,刘晓荣,许斌,姜涛

(1. 上海应用技术学院 材料工程系,上海,200235;2. 中南大学 资源加工与生物工程学院,湖南 长沙,410083)

转炉污泥对氧化球团还原性的影响

王介超1,2,刘晓荣1,许斌2,姜涛2

(1. 上海应用技术学院 材料工程系,上海,200235;2. 中南大学 资源加工与生物工程学院,湖南 长沙,410083)

运用XRD,SEM和EDX从矿物组成和矿相结构研究配加转炉污泥和未配加转炉污泥球团的还原特性。研究结果表明:在相同热制度下,配加 7%转炉污泥的氧化球团还原度均高于无污泥球团的还原度,其原因是污泥球团赤铁矿含量多,污泥球团的主要黏结相为钙铁橄榄石,基准球团主要为 Fe2SiO4与其共熔混合物形成的玻璃质黏结相;基准球团表层致密,且基准球团内部孔隙壁被极难还原的 Fe2SiO4与其共熔混合物形成的玻璃质黏结相包裹,不利于还原反应的进行,而污泥球团表层相对疏松且未形成包裹。

转炉污泥;氧化球团;固相反应;还原机理

转炉污泥由单体金属、自由氧化物物相组成,尚未形成共熔体,其粒度小,比表面积大,表面活性大,铁品位和碱性氧化物含量高,SiO2含量低,水含量高[1−2]。转炉污泥的综合利用和处置始终是钢铁工业面临的重大课题。烧结、喷射、冷固球团、氧化球团、直接还原和熔融还原是国内外处理转炉污泥的6种方法[3−13],氧化球团法在济南钢铁厂、唐山钢铁厂、津西铁厂等得到应用。实践证明:配加转炉污泥后,可降低膨润土消耗量,提高球团矿品位,改善球团矿的冶金性能,还使球团矿更适合高炉冶炼的要求,并降低了球团矿的工序消耗[14]。配加转炉污泥制备氧化球团技术虽迅速发展,但转炉污泥球团理论相对缺乏,尤其缺乏对配加污泥后氧化球团的还原机理研究。还原性作为氧化球团重要的冶金性能,对高炉炼铁有重要影响,在此,本文作者对配加转炉污泥氧化球团的还原机理进行研究。

1 原料性能及研究方法

1.1 原料性能

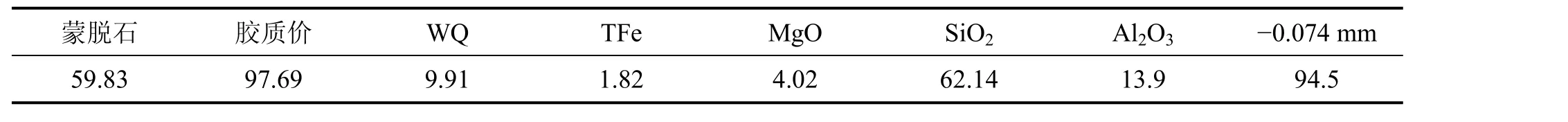

试验所用原料、黏结剂和转炉污泥均为南昌钢铁厂提供,基本化学成分(质量分数)见表1~3。

表1 各精矿化学分析Table 1 Chemical compositions of ore fines %

表2 膨润土物化性质Table 2 Physicochemical properties of bentonite %

表3 转炉污泥主要化学成分Table 3 Chemical composition of converter sludge %

1.2 研究方法

试验流程包括配料、混匀、润磨、造球、干燥、预热和焙烧等环节。混合料润磨采用 100 mm×500 mm(直径×长度)的润磨机,生球制备采用圆盘造球机,其直径为 1 m,转速为 27 r/min,倾角为 45°~47°可调。球团干燥、预热、焙烧通过改造硅碳棒自控马弗炉模拟现场竖炉。整个过程包括干燥、预热、焙烧、均热以及冷却等步骤,并对球团矿还原性能进行了检测及矿相分析[15]。

采用二次回归正交组合设计进行试验研究,分别研究无污泥和配加污泥后氧化球团还原度的变化规律以及适宜的干燥、预热、焙烧工艺条件(为表述方便,简称配加转炉污泥的球团矿为污泥球团,未配加转炉污泥的球团矿为基准球团)。生球制备条件如下:转炉污泥配比7%、膨润土用量(质量分数,下同)为 1.5%,润磨时间为7 min,润磨水分含量为6%,造球时间为12 min,焙烧温度为1 180 ℃。干燥、预热正交试验因子、水平见表 4。

表4 干燥、预热正交试验因子水平Table 4 Level of drying, preheating orthogonal test factors

2 结果及分析

经研究发现:随着转炉污泥配比的增加,生球水分和抗压强度增加,生球爆裂温度下降;污泥球团成品球抗压性能优于基准球团的抗压性能;污泥球团的熔融温度和滴落温度均比基准球团的高;转炉污泥配比对球团低温还原粉化影响不大,但改善了球团的还原性能。

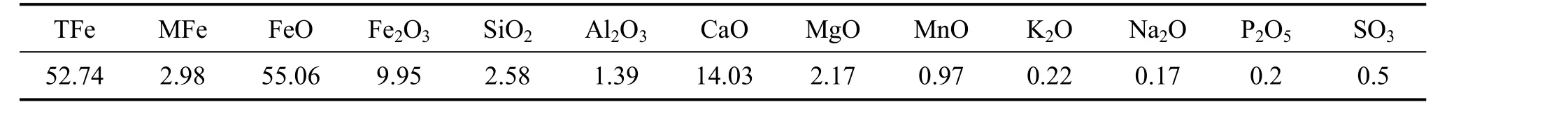

图1所示为通过对2种球团的还原度正交试验的极差与方差分析得到的正交实验因素趋势图。由图 1可知:同条件下污泥球团的还原度均高于基准球团的还原度,说明转炉污泥能改善氧化球团的还原性能。

2.1 矿物组成对污泥球团矿还原性能的影响

图1 2种球团还原度对比Fig.1 Comparison of two pellets factors’ reduction index

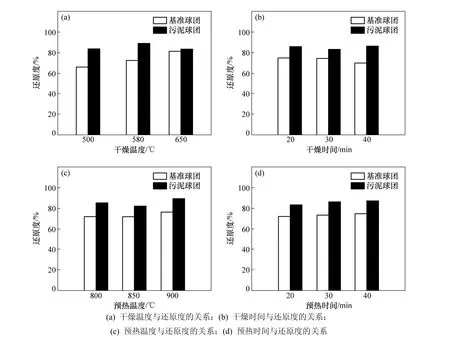

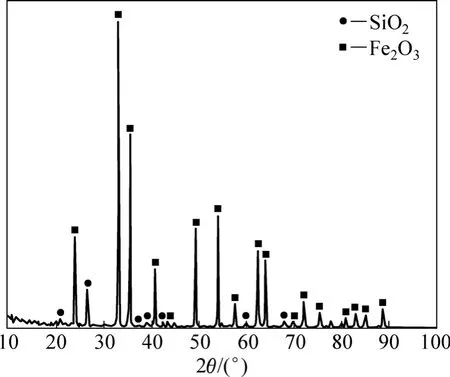

取干燥温度580 ℃、干燥时间40 min、预热温度800 ℃、预热时间30 min、焙烧温度1 180 ℃、焙烧时间30 min、均热温度1 000 ℃、均热时间60 min条件下的污泥球团和基准球团为研究对象。2种球团的X线衍射分析结果分别见图 2 和图 3,基准球团点扫描能谱见图4。从图2和图3可见:污泥球团和基准球团的最终结晶物相有差异,污泥球团中含有部分钙铁橄榄石。经显微镜鉴定球团中主要矿物的质量分数见表5。由表5可知:污泥球团中赤铁矿的含量比基准球团的含量高1.6%;经过扫描电镜和能谱分析,发现除 Fe2O3微晶键连接及 Fe2O3再结晶连接固结方式外,基准球团主要为 Fe2SiO4与其共熔混合物形成玻璃质黏结相,污泥球团的主要黏结相为钙铁橄榄石,说明扫描电镜图的能谱元素组成与 XRD的最终物相分析结果相吻合。其原因是CaO和SiO2的亲和力较强,在本实验1 180 ℃的焙烧温度下,转炉污泥带入球团中的 CaO 主要参与硅酸盐类矿物的生成,较少的铁酸钙系化合物在氧化铁颗粒周边或间隙中生成,在图5所示的球团表面和孔洞周围可见。因此,污泥球团与基准球团的主要矿物组成的差别为:污泥球团赤铁矿含量高,除 Fe2O3微晶键连接及 Fe2O3再结晶连接固结方式外,污泥球团以钙铁橄榄石黏结相为主,基准球团以 Fe2SiO4与其共熔混合物形成的玻璃质黏结相为主。不同的含铁矿物还原性有差别,还原性从强到弱依次为Fe2O3→CF→C2F→Fe3O4→CFS(x=0.25,0.50)→玻璃质→F2S;因此,赤铁矿含量的增加对提高氧化球团的还原度有利,钙铁橄榄石比玻璃质的铁橄榄石还原性强。污泥球团矿物组成的还原性强于基准球团的还原性。

2.2 矿物结构对污泥球团矿还原性能的影响

图2 基准成品球团矿X线衍射图Fig.2 XRD graph of finished reference pellet

图3 污泥成品球团矿X线衍射图Fig.3 XRD graph of finished pellet with converter sludge

图4 基准球团点扫描能谱图Fig.4 Energy spectrum spot scan graph of reference pellet

表5 球团中主要矿物的含量Table 5 Contents of main minerals in two pellets %

对基准球团和污泥球团显微分析发现:2种球团的固结形式以固相固结为主,表现形式是微细的粒状、片状赤铁矿与石英等矿物杂乱排列,相互交织、紧密镶嵌;2种球团中气孔构造发育较完善,气孔形态呈不规则状,圆形气孔极少,部分气孔间有裂隙穿插,但2种球团间孔洞的直径和分布有较明显的差别。基准球团边缘向中部孔洞结构、基准球团显微结构及污泥球团显微结构分别见图6~8。从图6~8可见:基准球团中,孔洞总体较大,且直径不均匀,孔洞直径一般为0.03~0.30 mm,大者可达0.50 mm 以上,基准球团边缘位置晶粒发育完全,结构致密,孔隙少,但球团中部孔隙陡然变大(图6);部分球团中可见较宽的环状裂隙,裂隙宽者可达 0.5 mm,形成剥壳现象(图7);污泥球团中,边缘无明显致密层出现,孔洞直径和分布较均匀,直径一般为0.03~0.20 mm,自球团边缘向中心,孔隙率有所增加,分布比较均匀(图8),这使得反应气体容易扩散进球团内部,符合多孔体积反应模型,易摆脱内扩散限制,气体能沿孔道扩散,除了球团宏观表面外,还有内部孔隙的表面也成为反应的界面,其还原反应速率提高。虽然基准球团内部孔隙发育,但反应起始受致密表层影响,属于未反应核模型,内扩散成为还原反应限制环节,还原气体必须穿过表面致密层才能获得较高的还原速率。

图5 污泥球团显微图片Fig.5 Micrograph of pellet with converter sludge

图6 基准球团边缘向中部孔洞结构Fig.6 Microstructure of pore from edge of reference pellet to center

图7 基准球团显微结构Fig.7 Microstructure of reference pellet

图8 污泥球团显微结构Fig.8 Microstructure of pellet with converter sludge

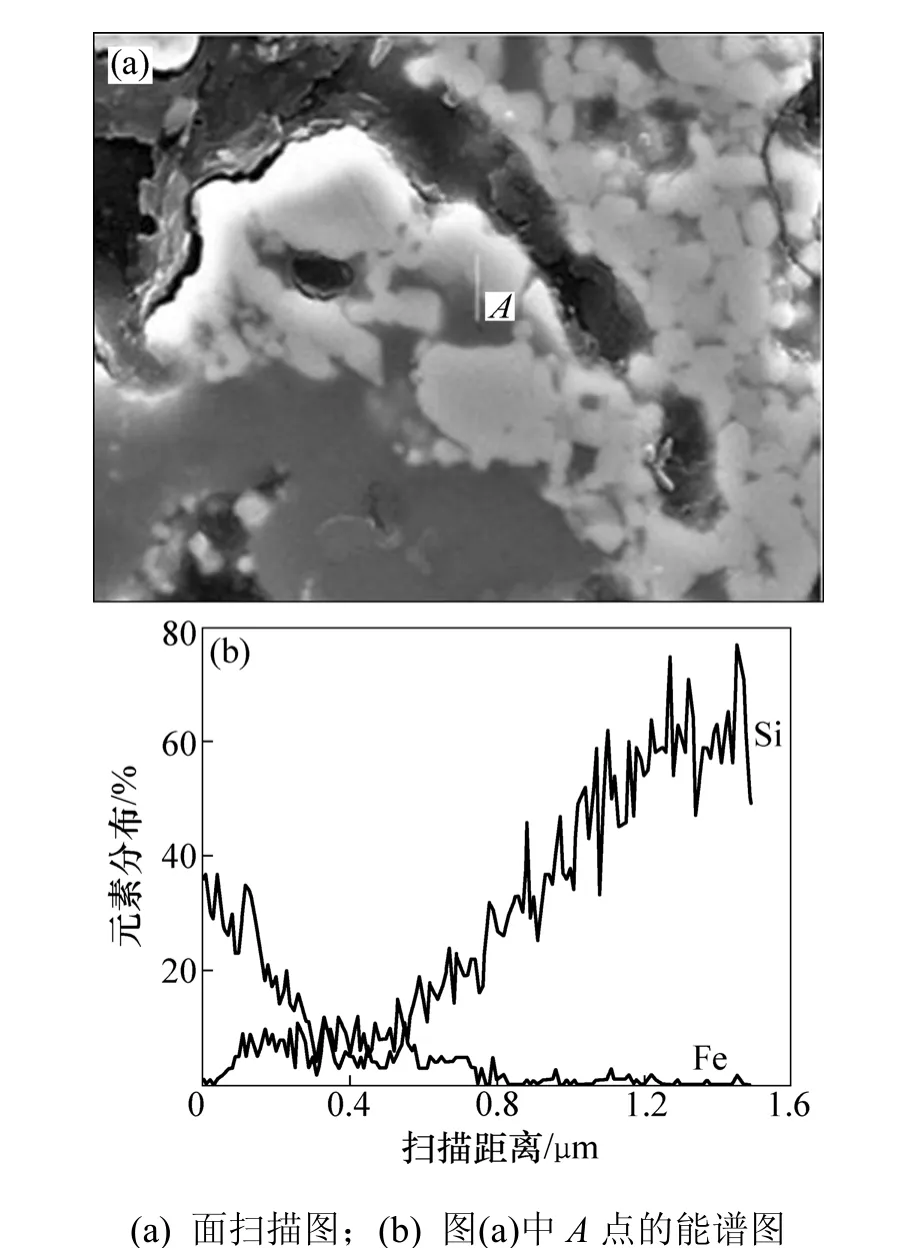

通过观察扫描电镜发现:在1 180 ℃焙烧温度下,由于 Fe2SiO4与 SiO2或 FeO 很容易形成玻璃质黏结相[16],基准球团的 Fe2SiO4与其共熔混合物形成的玻璃质黏结相铺展附着在球团内部的孔隙壁上(如图9(a)所示),由于Fe2SiO4与其共熔混合物形成的玻璃质黏结相极难被还原,当还原气体扩散至球团内部的孔隙处,会因为颗粒被 Fe2SiO4与其共熔混合物形成的玻璃质粘结相附着包裹在外层,使还原反应很难进入。还原率会因为 Fe2SiO4与其共熔混合物形成的玻璃质附着层的变化而变化。图9和图10所示分别为基准球团 SEM+EDX 的点扫描和线扫描(扫描顺序为自上而下)图像,元素扫描结果分别见图 9(b)和图 10(b)。从图9可见:存在固相反应层,这应该是铁橄榄石或者是 Fe2SiO4与其共熔混合物形成的混合物,固相反应起始点在距直线上端0.10 µm处,固相反应结束点在铁元素含量最低时对应的横坐标0.85 µm处,固相产物层厚度为 0.75 µm。若还原反应继续深入至颗粒内部,还原气体必须先还原掉厚度约0.75 µm的固相反应层,这严重降低了基准球团的还原率。

图9 基准球团点扫描能谱图Fig.9 Energy spectrum spot scan graph of reference pellet

图10 基准球团线扫描能谱图Fig.10 Energy spectrum line scan graph of reference pellet

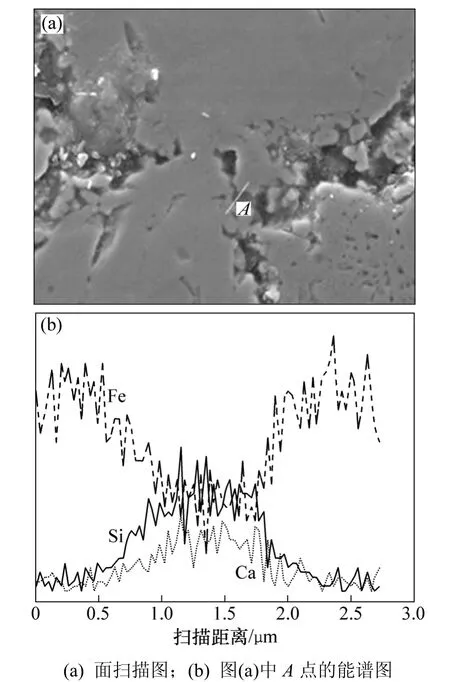

污泥球团的主要黏结相是钙铁橄榄石。钙铁橄榄石系化合物最低熔点为 1 170 ℃[16]。图 11 和图 12所示分别为污泥球团的点扫描和线扫描图像,线扫描时元素扫描顺序自上至下,扫描结果分别见图 11(b)和图12(b)。图11(a)表明:在焙烧温度为1 180 ℃时,钙铁橄榄石基本处于熔融的初始状态,不会形成足以铺展于孔隙壁的液相。从图11(b)和图12(b)可见:固相反应的上边界在距上侧起始点约0.50 µm处,固相反应的下边界为铁元素含量最低时对应的横坐标值,约为1.30 µm,此固相反应层的厚度约为0.80 µm。

虽然污泥球团直径与基准球团固相反应层厚度相近,但钙铁橄榄石还原性强于铁橄榄石的还原性。部分单体矿物的还原率见表6[16]。从表6可见:污泥球团比基准球团的还原反应更容易深入到铁矿颗粒内部进行。

转炉污泥粒度小,表面能大,能够促进铁精矿的氧化反应,提高了球团矿的氧化度;转炉污泥含14%的 CaO,提高了球团矿的碱度,使球团矿的黏结相及孔隙结构发生了本质变化。污泥球团赤铁矿含量比基准球团的高,内外结构均匀;基准球团内外结构差异大,表层结构致密,不利于还原气体进入球团内部。基准球团直径与污泥球团的固相反应层厚度相近,但基准球团被极难还原的 Fe2SiO4与其共熔混合物形成的黏结相包裹,污泥球团的固相反应层是稍易还原的钙铁橄榄石,初熔温度较高,未形成包裹,导致污泥球团还原性能远比基准球团的还原性能强。

图11 污泥球团点扫描能谱图Fig.11 Energy spectrum spot scan graph of pellet with converter sludge

图12 污泥球团线扫描能谱图Fig.12 Line scan graph of energy spectrum of pellet with converter sludge

表6 部分单体矿物还原率Table 6 Some monomer mineral reduction index

3 结论

(1) 污泥球团的还原性能均强于同条件下焙烧基准球团的还原性能。

(2) 基准球团有边缘致密层,还原气体必须穿过表面致密层才能获得较高的还原速率,内扩散成为还原反应限制环节;污泥球团边缘与中心位置相比,孔隙率相差不大,无明显表面致密层出现,使得反应气体容易摆脱内扩散限制,提高还原反应速率。污泥球团的还原性能均比同条件下焙烧的基准球团的还原性能强。

(3) 基准球团直径与污泥球团的固相反应层厚度相近,但基准球团被极难还原的 Fe2SiO4与其共熔混合物形成的黏结相包裹,污泥球团的固相反应层是稍易还原的钙铁橄榄石,初熔温度较高,未形成包裹。这是污泥球团还原性能远强于基准球团还原性能的主要原因之一。

[1]王全利.含铁污泥的综合利用[J]. 宝钢技术, 2002, 28(6):75−78.

WANG Quan-li. Comprehensive utilization of ferri sludge[J].Bao Steel Technology, 2002, 28(6): 75−78.

[2]李朝阳, 章北平. 转炉除尘污泥的回收和利用[J]. 武钢技术,2002, 40(2): 34.

LI Chao-yang, ZHANG Bei-ping. Recovery and reuse of sludge in converter dust collected[J]. WISCO Technology, 2002, 40(2):34.

[3]Gaballah I, Kanari N. Recycling policy in the european union[J].JOM, 2001, 11: 24−27.

[4]朱贺民. 炼钢除尘污泥利用技术的开发与应用[J]. 烧结球团,2008, 33(1): 50−53.

ZHU He-min. A new proportion technique of BOF sludge in sintering blend yard[J]. Sintering and Pelletizing, 2008, 33(1):50−53.

[5]Jyrk H, Leena I L, Aimo H, et al. Optimisation of steel plant recycling in finland: Dusts, scales and sludge resources[J].Conservation and Recycling, 2002, 35(l/2): 77−84.

[6]李炯伟, 张怀军, 蒋宏, 等. 复吹转炉使用污泥球技术总结[J].包钢科技, 2003, 29(3): 7−9.

LI Jiong-wei, ZHANG Huai-jun, JIANG Hong, et al. Technology summary on ferric-oxide dust pellet on combined converter[J]. Science & Technology of Baotou Steel(Group)Corporation, 2003, 29(3): 7−9.

[7]Su F, Lampinen H, Robinson R. Recycling of sludge and dust to the BOF converter by cold bonded pelletizing[J]. ISIJ International, 2004, 44(4): 770−776.

[8]石磊, 陈荣欢, 王如意. 钢铁工业含铁尘泥的资源化利用现状与发展方向[J]. 中国资源综合利用, 2008, 26(2): 12−15.

SHI Lei, CHEN Rong-huan, WANG Ru-yi. Study of present utilization state and development trend of iron-containing sludge& dust in iron & steel industry[J]. China Resources Comprehensive Utilization, 2008, 26(2): 12−15.

[9]Koros P K. Dusts, seale, slags, sludges: Not wastes, but sources of profits[J]. Metallurgical and Materials Transactions B, 2003,34(6): 769−791.

[10]刘振林. 球团配加炼钢污泥的试验[J]. 烧结球团, 2001, 26(1):10−12.

LIU Zhen-lin. Experiments of pelletizing with addition of steelmaking sludge[J]. Sintering and Pelletizing, 2001, 26(1):10−12.

[11]Nolaseo-Sobrinho P J, Espinosa D C R, TenorioJ A S.Characterisation of dusts and Sludges generated during stainless steel production in brazilian industries source[J]. Iron Making and Steel Making, 2003, 30(1): 11−17.

[12]汤乐云. 综合利用转炉泥的研究及实践[J]. 烧结球团, 2002,27(3): 50−54.

TANG Le-yun. Study and practice of sintering with addition of BOF sludge[J]. Sintering and Pelletizing, 2002, 27(3): 50−54.

[13]张光荣. 转炉污泥制作冷固球团的应用研究[J]. 钢铁, 2005,40(8): 76−79.

ZHANG Guang-rong. Study on using OG sludge for cold-hardened pellets[J]. Iron and Steel, 2005, 40(8): 76−79.

[14]付丽娜, 亢立明. 竖炉球团配加炼钢污泥的研究及实践[J].烧结球团, 2001, 26(6): 16−18.

FU Li-na, KANG Li-ming. Study and practice of adding BOF sludge to replace bentonite in tanggang shaft furnace pelletizing[J]. Sintering and Pelletizing, 2001, 26(6): 16−18.

[15]王黎光, 付菊英, 朱德庆, 等. 烧结机焙烧酸性球团矿矿物组成和显微结构[J]. 中南工业大学学报: 自然科学版, 2000,31(5): 403−406.WANG Li-guang, FU Ju-ying, ZHU De-qing, et al. Investigation on the mineral composition and microstructure of acid pellet roasted on sinter strand[J]. Journal of Central South University of Technology: Natural Science, 2000, 31(5): 403−406.

[16]付菊英, 姜涛, 朱德庆. 烧结球团学[M]. 长沙: 中南工业大学出版社, 1996: 154.

FU Jiu-ying, JIANG Tao, ZHU De-qing. Sintering and pelletizing[M]. Changsha: Central South University of Technology Press, 1996: 154.

(编辑 陈灿华)

Effect of converter sludge on reduction degree of pellets

WANG Jie-chao1,2, LIU Xiao-rong1, XU Bin2, JIANG Tao2

(1. Department of Materials Engineering, Shanghai Institute of Technology, Shanghai 200235, China;2. School of Resources Processing and Bioengineering, Central South University, Changsha 410083, China)

The effects of converter sludge on the reduction degree of pellets were investigated by studying the mineral composition and structure using XRD, SEM and EDX. The results show that the reduction degree of pellets which contain 7% converter sludge is higher than that of reference pellets in the same heat system. One of the reasons is that there are high hematite contents in the pellets with converter sludge mineral composition, and kirschsteinite is the main binder phase for pellets with converter sludge while glassiness fayalite for reference pellets. Another reason is that the surfaces of reference pellets are compact and pore walls inside reference pellets are covered by the biner phase fayalite or sosoloid,which goes against reduction. However, comparised to reference pellets, the surfaces of pellets with converter sludge have loose structures and solid phase reaction products have better reductibility kirschsteinite which do not form coating.

converter sludge; acid pellet; solid phase reaction; reduction mechanism

TF09

A

1672−7207(2011)02−0287−07

2009−11−15;

2010−03−20

上海市重点学科建设基金资助项目(P1502)

刘晓荣(1962−),女,河北定州人,博士,教授,从事烧结球团研究;电话:021-64942808;E-mail:sharranliu@126.com