浅谈预制箱梁混凝土夏季施工质量控制

唐荣

(中铁十九局集团第五工程有限公司,河南新乡453003)

1 工程概况

随着施工高速化、结构大型化和建筑造型多样化的发展,施工质量和功能的要求也越来越高,加之无数经验教训,促使人们对混凝土的夏季施工越来越重视。

笔者单位新乡梁场主要负责预制新建石武高速铁路二标段新乡东孟姜女河特大桥32 m箱梁471孔,史凹跨济东高速公路特大桥112孔、新乡东孟姜女河特大桥24 m箱粱43孔、史凹跨济东高速公路特大桥14孔。预制箱梁全部为后张法预应力混凝土单箱单室箱梁。梁体混凝土设计为C50级,预应力筋采用高强度低松弛钢绞线,锚固采用自锚式拉丝体系,管道成型采用抽拔橡胶棒成孔。

箱梁预制工期为18个月,根据施工总体计划,要在新乡地区的整个夏季进行箱梁预制。该区属北温带大陆性季风气候区,最高41℃,夏秋多南风,最大风速15m/s。为搞好箱梁预制质量,必须对预制箱梁夏季施工梁混凝土质量进行控制,以确保工程质量。

2 混凝土夏季施工特点

夏季施工最显著的特点是环境温度高、相对湿度较小,这些对于新拌以及硬化后的混凝土有利也有弊。

在夏季高气温下拌合和浇筑混凝土,水分蒸发快,诸多原因引起坍落度损失,难以保证所设计的坍落度,易降低混凝土的强度、抗渗和耐久性。若掺用减水剂的混凝土,温度高气泡易挥发,降低其含气量,且变得不稳定,空气量难于控制,使混凝土坍落度的控制变得较为困难。

由于夏季温度高,水泥水化反应加快,混凝土凝结较快,施工操作时间变短,易因捣固不良而造成蜂窝、麻面以及“冷缝”等质量问题。

为此,针对混凝土夏季施工特点和诸多不利因素,应采取必要的防护措施,以保证混凝土的浇筑质量。

3 混凝土夏季施工控制措施

炎热夏季浇筑混凝土,易加速水化反应,对混凝土拌制、运送、浇捣都有不利的一面。因而需要采取有效控制措施来保证混凝土的浇筑质量。

箱梁预制混凝土施工控制要点如下:(1)混凝土入模温度不大于30℃,混凝土入模前模板和钢筋温度不大于35℃;(2)梁体混凝土内部温度与表面温度、表面温度与环境温度之差不宜大于15℃,养护期间梁体混凝土内部温度不宜超过60℃,最高不得大于65℃;(3)箱梁拆模时混凝土芯部与表面、表面与环境温度之差不大于15℃,腹板内侧与外侧混凝土之间温差不大于15℃,且混凝土内部开始降温前不得拆模。

3.1 控制夏季混凝土最佳浇筑时间

尽量安排在早晚施工,避开中午炎热天气施工,以此控制混凝土内外温差。同时浇筑时间不宜超过6 h。

3.2 估算混凝土拌合料温度,切实采取有效降温措施

根据原料温度推算拌合后混凝土的温度可按下式计算:

式中:T为混凝土拌合物的出料温度(℃);S为固体材料(水泥及骨料)的平均比热,取0.2;Wa为骨料重量(kg);Ta为骨料温度(℃);Wc为水泥重量(kg);Tc为水泥温度(℃);Wt为骨料表面含水量(kg);Tt为骨料表面水温度(℃);Wm为混凝土拌合用水量(kg);Tm为混凝土拌合用水温度(℃)。

知,就是在全班完成规定任务之后,让学生知道自学结果,肯定正确,纠正错误。教师抓住教材的重点、难点加以点拨,起到画龙点睛作用。

上式估算出的温度,未考虑水泥水化热和搅拌过程中机械能转化为热能的影响,得出的温度比实际出料温度要低一些。

由上式看出,要降低混凝土拌合料的温度,首先应降低原材料的温度,特别是降低比热最大的水和用量最多的骨料的温度。为了保证混凝土入模温度不大于30℃,对混凝土所用各种原材料必须加设防晒措施,具体为:

(1)在粗细骨料存放料仓处设封闭式遮阳遮雨棚,保证原材料在存放过程中不受阳光直射,防止温度过高;对拌合站下料斗及输送皮带处设置遮阳封闭措施,保证粗细骨料在上料过程中的温度不至过高。

(2)拌至混凝土所用外加剂采取集中存放,设置遮阳遮雨措施,避免暴晒,以保证外加剂的工作性能和混凝土的拌合温度。

(3)拌合用水采用加冰块的降温措施,购冰块加入拌合站蓄水池,保证拌合用水入机温度不大于15℃。同时,提前准备夏季施工配合比,减小混凝土水化热。并且合理组织运输设备,保证道路畅通,减少混凝土运输距离和时间。罐车及输送管道要覆盖湿布。

3.3 采取措施控制夏季施工混凝土坍落度

在夏季高温条件下,混凝土的可操作性能有所降低,其中坍落度损失是比较明显的。而引起坍落度损失原因虽多,但水分蒸发与长距离运输造成坍落度损失是主要的。因箱梁预制场靠近拌合楼,则运输中坍落度损失不是主要原因。如何降低拌合料及浇筑中的坍落度损失,其控制的主要措施有:(1)现场技术员、试验员加强现场旁站,对现场混凝土配制、拌合过程、骨料计量增加检测力度,根据砂、石含水量及时调整施工配合比;(2)缩短浇筑时间,使其坍落度损失不低于原坍落度的90%;(3)改善和易性,以利振捣密实。

3.4 模板钢筋温度控制措施

在混凝土浇筑之前及时测定模板、钢筋骨架温度,保证模板、钢筋骨架温度在混凝土入模前不大于35℃。为了保证钢筋骨架及模板的温度不至过高,在顶板钢筋骨架吊装入模前,对底腹板钢筋骨架和顶板钢筋骨架分别采取加盖遮阳棚的防晒措施。当顶板钢筋吊入模板后,用自制遮雨遮阳棚架遮盖于模板顶,防止模板、钢筋骨架遭受阳光直射。当采用遮阳棚不能满足要求时,采取在模板外侧面喷洒冷却水的降温措施保证模板温度不超标。

在钢筋存放、钢筋半成品加工、半成品存放、钢筋绑扎过程中,采用遮雨遮阳棚。保证各个工序尽量避免太阳直射,保证钢筋骨架入模温度,进而保证钢筋骨架在混凝土入模前温度不大于35℃。

3.5 加强混凝土养护工作

浇筑后用土工布覆盖适时洒水养护,避免暴晒,建立专人养护。箱梁预制养生控制方法:(1)先脱内模从内腔和顶面养护;(2)初张后提梁移至存梁区,顶面覆盖土工布洒水养护,内外腔、梁端全部洒水养护。养护周期不小于14 d,使混凝土结构逐渐干燥,这样可以利用混凝土的徐变性能,对温度及干缩应力起到“卸荷”作用,避免裂缝的发生。

3.6 循环水降温控制大型箱梁混凝土温差方法

32 m箱梁梁体共设27个预应力孔道(如图1)。根据温度场分布图,水循环冷却管利用每侧腹板的N4、N5、N8、N9孔道进行循环注水,以便于带走混凝土的芯部较高的水化热,降低混凝土芯部最高温度及芯部与表层的温差。循环用水水温与梁体芯部之差不超过15℃。

3.6.1 管道设置

事先制作连接N4、N5、N8、N9管道的活动软管,软管利用端模上或梁端上锚垫板的螺栓孔采用法兰连接,在法兰之下设橡胶密封垫,法兰之后采用钢管接头接上橡胶软管,管道直径控制在30~50 mm,连接顺序是从梁一端N9进水,之后从另一端连接到N8孔道,之后依次连接N5和N4,最后被加热的循环水从N4孔道排出。水流方向每12 h改变一次,以便于梁体的混凝土温度的均匀控制。管件加工后要注意与端模和锚垫板的匹配,保证密闭性。

3.6.2 通水

夏季炎热气候,在箱梁浇筑后,混凝土会在8~10 h完成终凝。终凝之后,橡胶棒被拨出,立即利用孔道进行降温。这时要注意时间不宜太长,否则会导致梁体的混凝土水化比较充分,梁体温度升高,控制水温与梁体的温度难度加大,可能会因温度超差造成内部裂缝。水流量及速度的控制要按流出水流的温度进行,如果水流出的温度与流进的温差大于25℃,要加快水流速度,如果小于20℃,则要放缓水流速度。在循环水冷确时要注意测观测温度变化,总结温度变化的曲线,以便控制水流的大小。循环水流出后用软管接到梁体顶面及内腔,进行表面的洒水养护。

3.6.3 停止冷却时间的确定

在水冷却的同时密切注意测温曲线的变化,当梁体芯部温度出现明显的下降趋势时,则可以停止循环水冷却,撤掉冷却水管。

3.6.4 后续工序的开展

利用倒虹吸的原理,将软管伸入到梁体中部管道最低处,将大部分水吸出后,再用单根钢绞线捆扎棉布从孔道一端拖至另一端,之后再用空压机进行吹孔,以便清出孔道中积水。清孔后进行穿束等工作,并及时进行预初张拉。

3.6.5 效果

新乡梁场在采用循环水降温的措施后,梁体的芯部温度控制在55℃~60℃之间,梁体芯部最高温度降低了7℃~9℃,同时梁体芯部与表面、表面与环境的温差减少了7℃~9℃,有效地改善了箱梁的温差情况,对箱梁防止温度裂缝起到了很好的作用。

图1 梁体预应力孔道布置图

4 夏季箱梁预制施工控制效果

根据夏季混凝土施工特点和要求,加强对质量监控力度,把好工程质量关:一是材料关;二是工序关;三是检测关;四是中间交验关。

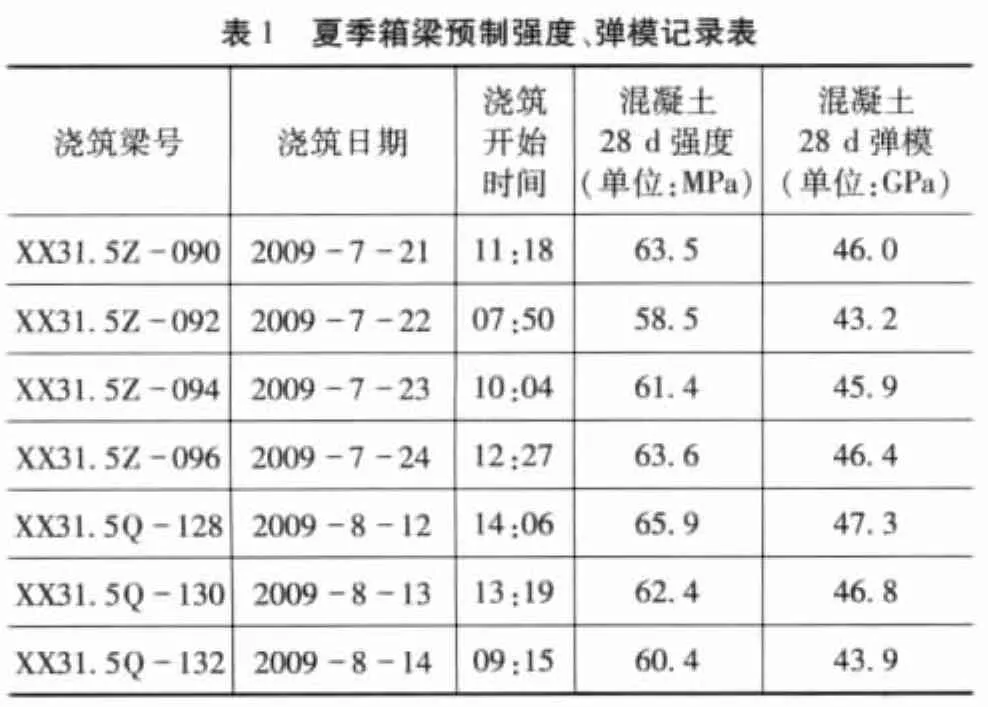

通过对表1统计的结果,在夏季7、8月预制的箱梁现在获得了较好的内在质量,混凝土设计强度C50,箱梁混凝土强度都在58.5~65.9 MPa,混凝土设计弹模为35.5 GPa,箱梁混凝土弹模都在43.2~47.3 GPa。预制箱梁外观平整密实光洁,无砂眼气泡裂纹,未产生“冷缝”、“塑性裂缝”和“干缩裂缝”,得到了较好的控制效果。

?

[1]TZ 213-2005客运专线铁路桥涵工程施工技术指南[S]

[2]新建时速300~350 km客运专线铁路设计暂行规定[S].北京:中国铁道出版社,2007

[3]冯乃谦.实用混凝土大全[M].北京科学出版社,2001

[4]赵文亭,蔡建成.高性能混凝土的研制和应用[J].海河水利,1997(3)∶61-63

[5]陈肇元.混凝土结构耐久性设计与施工指南[M].北京:中国建筑工业出版社,2004