基于ADAMS的轴承虚拟可靠性试验方法

李 昌 韩 兴

辽宁科技大学,鞍山,114051

基于ADAMS的轴承虚拟可靠性试验方法

李 昌 韩 兴

辽宁科技大学,鞍山,114051

提出了一种轴承的虚拟可靠性试验方法。建立轴承三维虚拟试验样机,利用ADAMS参数化技术以及编写伪随机数子程序等方法对试验样机进行Monte Carlo参数化,利用自定义函数模拟轴承各类参数的随机误差,对参数化的轴承样机进行多次虚拟试验,获取试验数据。利用VC++编程自动读取试验结果文件并求取轴承内圈跳动的可靠度,分析了各类随机误差对轴承动态特性的影响。开发了通用的轴承虚拟可靠性试验程序。

可靠性;深沟球轴承;ADAMS;Monte Carlo;随机误差

0 引言

传统的工程结构分析通常采用确定性的力学模型进行,将模型参数作为确定量处理,其本质是用均值参数系统代替实际结构系统,这就忽略了系统内部的变异性。研究表明,只有系统的变异性较小或各部分变异比较均匀时,上述分析才能给出较为符合真实情况的结果;否则,传统的工程结构系统识别必然是一种有偏差的估计。实际工程结构的随机性表现在以下几个方面[1]:①结构元件材料特性的随机性,制造环境、材料等因素的影响使材料的屈服应力、弹性模量、泊松比、密度等具有随机性;②结构元件几何尺寸的随机性,制造和安装误差使结构几何尺寸具有随机性;③结构边界条件的随机性;④结构物理性质的随机性,如系统阻尼特性、摩擦因数等。

各类随机因素的影响使系统存在一定的随机特性,即使同一系统,随着使用地点、环境及使用时间的变化,其动态响应也是一个多元的随机变量。因此,考虑系统的随机因素,对系统开展虚拟可靠性试验具有十分重要的意义。

现今,滚动轴承已成为高速回转运动的重要机械支承件和军事、民用工业的重要基础件[2]。实践表明,轴承不可避免地存在制造和安装误差,这些随机误差将对轴承的振动、噪声产生重要影响。深沟球轴承的虚拟可靠性试验方法能有效分析各类随机误差对轴承动态特性的影响,为轴承减振降噪提供可靠的理论依据。

1 虚拟可靠性试验的技术路线

机械多体系统由于制造和装配误差,而存在随机性。设计中,设计者通常采用传统解析法和常规试验对系统进行动态特性分析。传统解析法计算相当复杂,特别是对于复杂多体随机系统的动力分析问题,常常难以建立解析数学模型。而且,模型计算存在误差,势必影响运算结果。常规试验借助真实物理样机对系统进行分析,要实现系统随机特性分析需建造大量的物理样机,必将大量增加试验的成本并浪费试验时间。

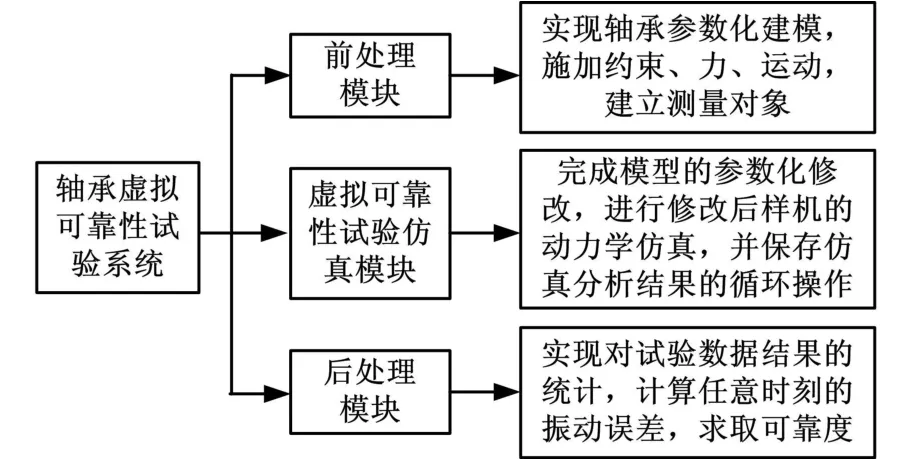

虚拟可靠性试验方法综合运用机构运动学、运动误差分析理论、虚拟样机技术,以ADAMS为平台,实现对复杂随机系统动态特性的分析。技术路线如图1所示。试验中,利用C语言编写产生伪随机数的用户自定义函数,模拟轴承系统的各类随机误差,建立参数化虚拟试验样机;经过多次动力学仿真试验,提取试验数据并以文本形式保存试验结果,利用VC++编程自动读取文本试验数据;最终将试验过程模块化,使虚拟试验自动完成,不受时间和次数的限制。

2 轴承参数化虚拟样机的创建与仿真

图1 虚拟可靠性试验流程图

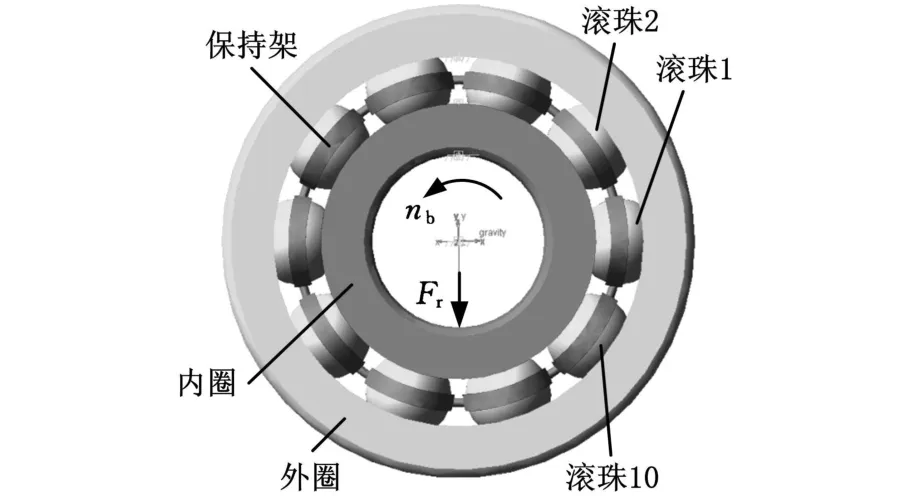

应用ADAM S/V iew图形库对基本几何实体进行布尔运算,可获得复杂几何形体[3]。本文以6408轴承为研究对象。6408轴承具体尺寸和公差如表1所示,根据轴承具体尺寸建立虚拟试验样机,如图2所示。利用ADAMS/View提供的参数化方法可实现轴承虚拟样机参数化操作,因考虑随机性误差的影响,编制产生服从正态分布的伪随机数用户自定义函数ZMYRAND(a)。修改与构件尺寸相关联的设计变量值,如:Length=A+ZMYRAND(a),其中Length为设计变量,A为符合正态分布的构件尺寸均值,a为ZMYRAND(◦)函数的主参数,用来标识不同的伪随机数,实现对轴承样机的 M onte Carlo参数化。

表1 6408轴承的尺寸和公差 mm

图2 6408轴承的几何模型

轴承滚珠和内外圈材质为轴承钢,密度为7.801×10-6kg/mm3,弹性模量为 207GPa,泊松比为0.29;保持架材质为黄铜,密度为8.545×10-6kg/mm3,弹性模量为 106GPa,泊松比为0.324。为模拟轴承工作状态,将其外圈固定(与轴承座配合约束),内圈以一定角速度旋转,各滚珠与内外圈滚道之间添加接触碰撞约束,滚珠与保持架之间也添加接触碰撞约束,共定义30对接触。内圈在径向力F r(F r=50N)作用下,以n b=600r/min的转速旋转。对6408轴承进行0.05s 100步的仿真计算,仿真结果如图3和图4所示。

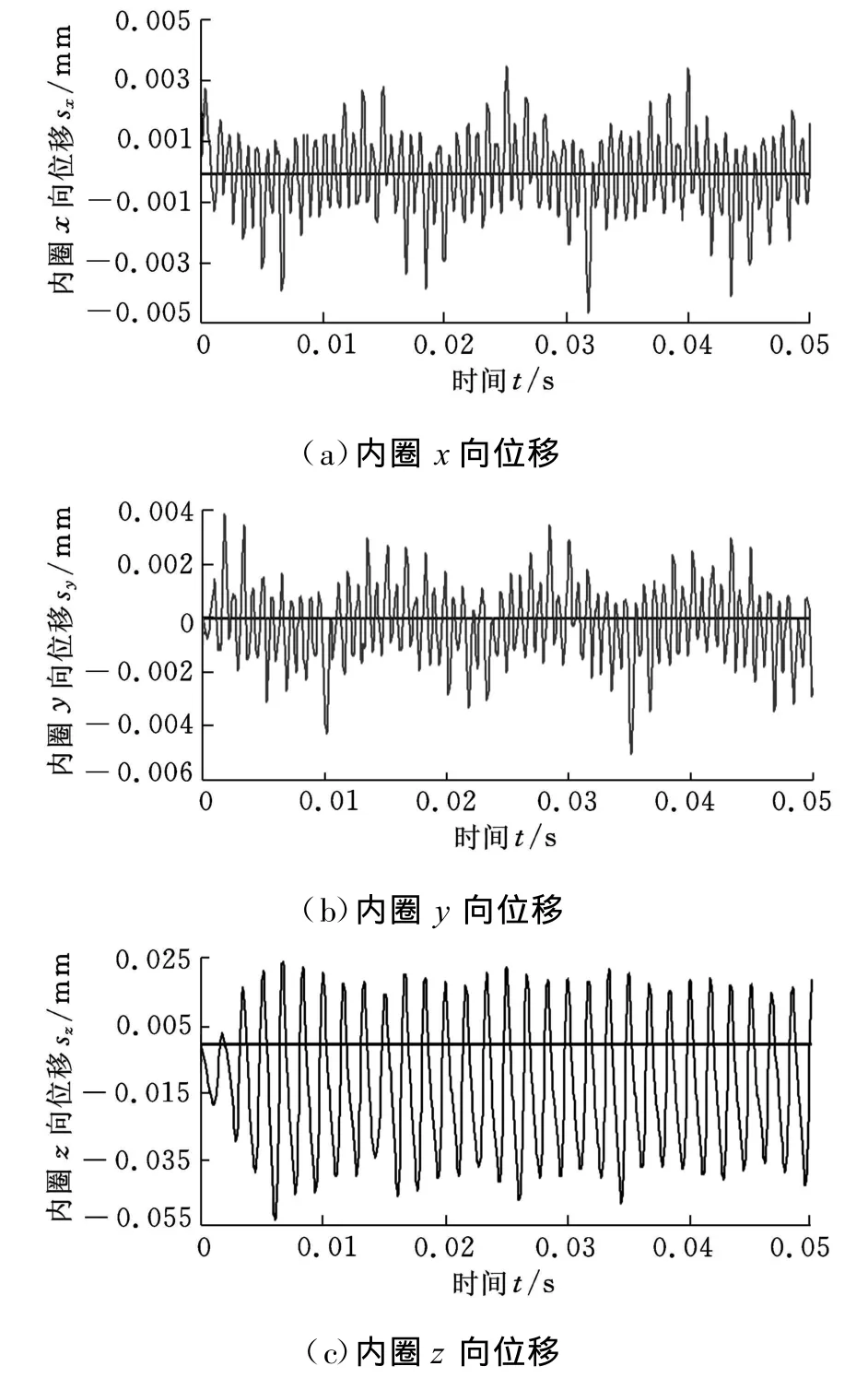

图3 0.05s内轴承内圈位移曲线

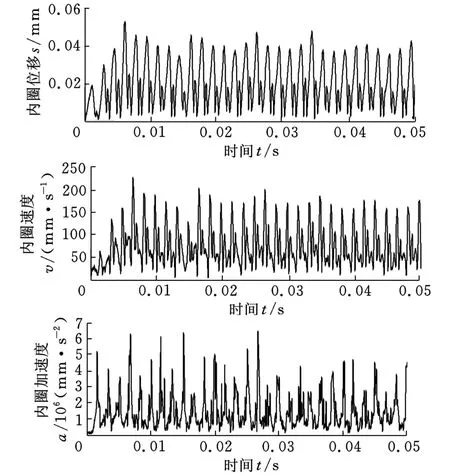

图4 0.05s内内圈径向跳动

图3所示为计算得到的轴承内圈位移,图4所示为轴承内圈径向跳动位移、速度和加速度曲线。内圈的径向跳动反映了轴承的振动状态,监测内圈径向跳动变化规律可有效了解轴承系统的振动特性,从而为研究轴承振动噪声和各种随机误差之间的影响关系提供有效途径。

3 轴承虚拟可靠性试验系统的开发

以VC++6.0为开发平台,结合ADMAS二次开发功能,根据前面的技术路线以及相关技术要点,开发了通用的轴承虚拟可靠性试验系统。利用该系统可实现深沟球轴承的虚拟可靠性试验,以定量的概率反映轴承各类随机误差对其振动特性的影响。系统分前处理模块、可靠性试验模块和后处理模块3个主要模块,如图5所示。

图5 轴承虚拟可靠性试验系统

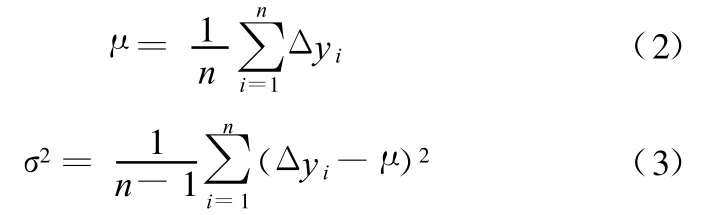

试验中,将根据实际仿真的次数,统计仿真结果文件,按照用户所指定的允许极限误差数值,计算任意时刻试验样机某方面特性的可靠度。仿真结果以文本形式保存,如果仿真100次,则会产生100个仿真结果文件。利用V isual C++6.0提供的API函数将仿真结果自动从文本文件中读取出来,根据误差的表达式[4-7]

计算误差值。得出输出运动(位移、速度和加速度)的分布参数:

式中,n为仿真次数;Δyi为第i次输出运动误差;y*为理想值;yi为第i次仿真测量值;μ为仿真结果均值;σ2为仿真结果方差。

再结合正态分布近似算法,编写可靠度的计算程序,实现对仿真结果数据的自动处理,可靠度计算窗口如图6所示。

4 算例分析

图6 可靠度计算对话框

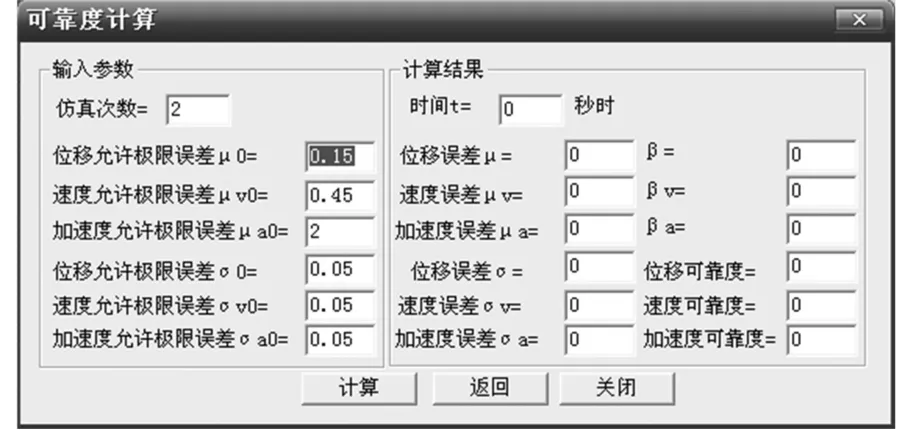

利用开发的轴承虚拟可靠性试验系统,分别对6408轴承进行 10次、100次、1000次试验,轴承转速600r/min,径向力50N。位移极限误差特征值(μ0,σ0)=(0.15,0.05),允许速度极限误差特征值(μv0,σv0)=(0.45,0.05),允许加速度极限误差特征值(μa0,σa0)=(2,0.05),求取轴承内圈径向跳动在规定误差范围内的可靠度。求取可靠度之前,须对试验所获取的误差大样本数据的分布规律进行拟合检验,确定其分布类型。对1000次试验所得到的t=0.0001s的位移误差数据进行拟合检验,得到概率分布图和频率直方图,如图7所示。

图7 1000次虚拟可靠性试验数据拟合

经χ2检验,内圈径向跳动位移误差符合正态分布,据此可求得1000次试验中 t=0.0001s的可靠度,同理对轴承任意时刻可靠度进行计算。通过对轴承进行多次试验,得出t=0.0001s时的可靠度如表2所示。

表2 轴承虚拟可靠性试验结果

5 结论

(1)提出了一种虚拟可靠性试验方法,以定量概率反映了轴承各个尺寸参数、间隙等随机误差对轴承振动的影响程度。

(2)虚拟可靠性试验方法能代替真实试验,避免浪费大量的人力、物力、财力。

(3)为轴承动态优化设计提供可靠的理论依据。

[1] 孙志礼,陈良玉.实用机械可靠性设计理论与方法[M].北京:科技出版社,2003.

[2] Di Sciuva M,Lomario D.AComparison between Monte Carlo and FORMs in Calculating the Reliability of a Composite Structure[J].Composite Structures,2003,59(1):155-162.

[3] Papadrakakis M,Lagaros N D.Reliability-based Structural Op tim ization Using Neural Networks and Monte Carlo Simu lation[J].Computer Methods in Applied M echanics and Engineering,2002,191(32):34-91.

[4] Mazumdar M,CoitDW,MeBride K.A Highly Efficient Monte Carlo M ethod for Assessment o f System Reliability Based on a M arkov Model[J].Quality Control and Applied Statistics,2001,46(1):109-112.

[5] Feng Y S.The Development o f Theory of Mechanism Reliability[J].Re liability Eng.and System Safety,1993,41(1):95-99.

[6] Gray G G,Johnson K L.The Dynamic Responseof Elastic Bodies in Ro lling Contact to Random Roughness of Their Surfaces[J].Journal of Sound and V ibration,1972,22(3):323-342.

[7] Harsha S P,Kankar P K.Stability Analysis o f a Rotor Bearing System Due to SurfaceWaviness and Number of Balls[J].International Journal of Mechanical Sciences,2004,46(7):1057-1081.

Virtual Reliability Test Method for Bearing Based on ADAMS

LiChang Han Xing

Liaoning University of Science and Technology,Anshan,Liaoning,114051

Three-dimensional virtual test p rototype o f the bearingswas set up in ADAMS firstly,Monte Carlo parameterization of the prototype was carried out in pseudo-random numbers subroutine.A fter timesof virtual test on the parameterize prototype,analogizing different bearing parameter's random errorsw ith self-defining function,experimental datawere got.Introducing VC++program to read the data file autom atically to compute the run-out reliability levelof the bearing's inner race,it p resents amethod of virtual reliability test for bearing,which can analyze the effects of different random errorson bearing dynamic behavior effectively.Lastly,it developed an universal bearing virtual reliability test program.

reliability;rolling bearing;ADAMS;Monte Carlo;random error

TH 122

1004—132X(2011)05—0509—04

2010—05—05

国家高技术研究发展计划(863计划)资助项目(2006A A04Z408);辽宁省自然科学基金资助项目(20062017)

(编辑 袁兴玲)

李 昌,男,1980年生。辽宁科技大学机械工程与自动化学院讲师、博士。主要研究方向为多体随机系统可靠性分析。韩 兴,女,1982年生。辽宁科技大学机械工程与自动化学院讲师。