GTL工艺中反应器温度测量研究

唐 孟

(中国石化集团宁波工程公司,浙江宁波 315103)

0 序 言

近年来随着国民经济的快速发展,我国石油消费一直呈上涨趋势。从1993年起我国已成为石油净进口国。目前我国石油供应缺口已经超过2×108t,2010年全年原油进口239 310kt。

目前国际原油价格持续走高,国内对于原油的需求不断增长,油价已经成为制约我国国民经济发展的一大瓶颈。因此,我们必须尽快找到替代能源。

采用天然气或煤为原料人工合成油品,是解决原油短缺的途径之一。这就是大家熟悉的CTL和GTL工艺。这些工艺路线的主要内容是首先将天然气或煤转化为合成气(CO+H2),然后通过费托合成液化油,再经过加工得到所需的油品。

GTL工艺有直接法和间接法两种途径:一是将天然气转化为合成气后先合成甲醇,然后再以甲醇为原料合成以汽油馏分为主的液体燃料,此途径又称为间接法GTL工艺,也称为甲醇转化为汽油(MTG)工艺;二是将合成气直接通过费-托工艺合成液体燃料,故又称为直接法GTL工艺,见图1。

图1 GTL工艺示意图

在较偏远的天然气气田源头,利用天然气价较低的优势建设技术先进的大型合成油装置,发展经济造福当地居民,是与当前中央提出的科学发展观,构建和谐社会这一主旨相适应的。

在此前提下,2006~2007年,中石化立项并建成采用天然气合成油的GTL试验装置,装置设在镇海炼化,具体做法是在化肥厂的生产装置上建一个侧线,建立F-T合成中试装置。该装置利用镇海炼化化肥厂渣油气化粗合成气的精制抽气和工业氢气按一定比例混兑成试验的合成气,经F-T合成生产合成油,规模为10t/d,年操作时间为7 200h,采用5班3运转连续生产方案。试验的目的是为了找到一种合适的方式,从而形成可以工业化的工艺流程,确定催化剂的性能和反应器的结构,使之成为中国石化的专有技术或专利技术,作为替代能源的一种重大技术储备。毫无疑问,这个课题是十分重要的,其意义也是十分深远的。

1 基本原理和特点

天然气可经蒸汽转化或部分氧化转化为合成气,再经F-T合成和油品改质转化为成品油,除气化工艺不同外,所要解决的合成油关键技术是类似的。

原料气中的CO和H2在一定的压力和温度下,经过催化剂C-Co或Si-Co的作用下,生成C1~Cn饱和直链烷烃化合物,反应方程式如下:

式中

m——正整数1,2,3…

经过上面的反应,产物是液化油。再经过处理、加工及改制后可得汽油、柴油和航空煤油,还可产出硬蜡等高碳烃化合物。

不同温度、催化剂的F-T工艺如低温浆态床、高温固定床和高温流化床等所得产品分布、加工的目标产品是不同的。但是共同点是得到复杂的混合物,即液化油产品。

总之,合成油工业化的关键是开发出廉价高性能的F-T合成工业催化剂和高效可靠的F-T合成工业反应器,以及如何与现有成熟的配套工艺技术(特别是煤气化或天然气气化技术)相结合,使全流程工艺集成优化,达到过程的高效率和优良的经济性。

2 GTL试验装置的反应器

GTL中反应器是整个试验装置的核心,该GTL装置的特点是采用固定床列管式反应器,其中,反应器床层温度的测量是一个难点。为了了解列管内部的反应温度,需要将温度计插入到列管内的催化剂中,只有这样才能及时准确地了解到反应的状况,从而可以及时地调整操作,避免在开车中出现飞温的情况。

目前,在GTL中试装置中,由于受到条件的制约,试验的测量温度分布的温度计只能设置3支,采用的具体方式见图2。

图2 GTL中试装置反应器的测温点分布

3 固定床床层温度测量的难点

根据上面的分析,测量床层温度有以下几个技术关键。

(1)反应器的列管总长10m以上,如开发规模更大的工艺包,列管总长还要长。这就带来一个问题,如果要测量反应的温度分布,必将要求温度计套管的总长与反应器列管的长度相当,除此之外,没有什么好办法。10m以上的温度计套管,它的强度问题很关键,因为在列管中的反应是很剧烈的,如果套管强度不够,很容易断裂。

(2)为了增加反应器床层温度计套管的强度,就需要增加套管的壁厚。但是温度计套管将使温度计所在的反应列管反应面积减少,如果壁厚太大,反应面积过小,将会使温度计所在的列管同没有温度计的列管温度相差过大,使反应器床层的温度测量失去意义,因此也就不能真实地反映反应器的床层温度。

(3)列管反应器中反应过程是剧烈的,套管在反应器列管中会产生一定的振动,如果不能很好地解决这个问题,对套管和测量精度都有影响。

4 解决办法

根据上述内容,在GTL装置设计中,反应器温度计的布置采取了以下几个措施,图3是反应器的温度计结构图。

图3 反应器的温度计结构图

首先,确定套管外径为φ8mm。保护管直径越小对反应状态影响越小,但是也不能无限制地缩小外径,通过计算确定为φ8mm的外径,并采用了Inconel600作为铠装套的材质,以保证套管的强度。

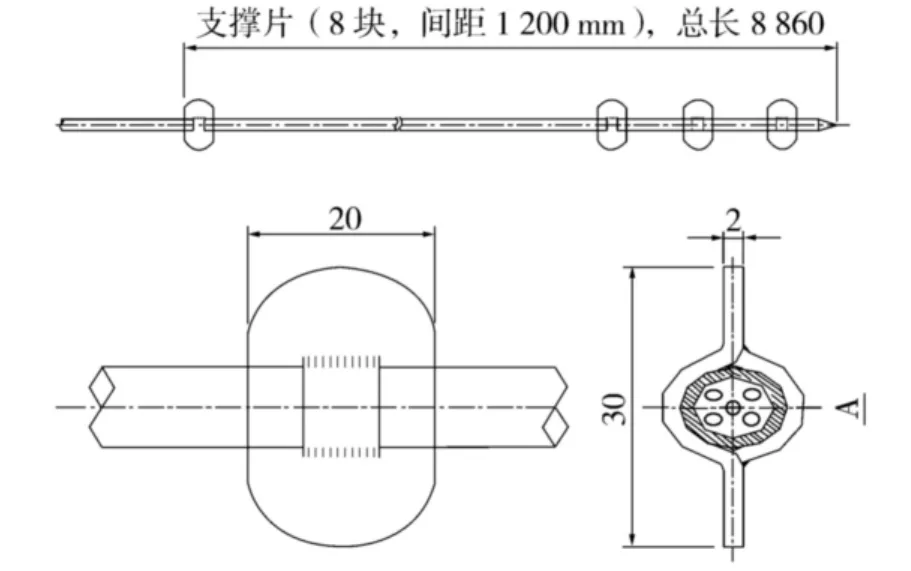

其次,为了克服套管在反应器列管中的振动问题,制作了特殊的定位支撑片,见图4。有了这种支撑片,能够有效地克服振动对套管带来的影响。另外,对于温度计末端也作了处理,制作了一个特殊的锥形结构,主要目的是为了防止反应过程中对套管底部的冲击,见图5。

经过上述处理,可以说基本上没有什么问题了。但是按照我们通常的设计思路,三支套管的长度是不一样的,这就带来一个问题,由于插入深度不一样,套管在反应器列管中的体积也不同,为了统一压力降及反应条件,三支温度计虽然测量的深度不同,套管必须一样长。

图4 定位支撑片

图5 温度计末端的锥形结构

通过以上几个方面的处理,基本上达到了工艺操作及试验的要求,不足的地方是测点分布不是很密,不能最大化检测床层的温度分布,给反应器的操作带来方便。由于反应器结构的限制,这样处理已经是比较合理了。

F-T反应是在200~220℃的温度下完成的,对于GTL来说,飞温现象对催化剂危害最大。导致飞温的原因比较多,如催化剂填装不均匀等均能引起飞温。开车一年以来,出现过两三次飞温,但是温度计运行还是很平稳,总体来说,反应器温度计经受住了考验,基本上达到了预期的目的。

5 运行情况

由于反应器有其特殊的一面,GTL中反应器温度计的设置是比较复杂的,因此,测量床层温度也有特殊的检测要求。通过一年多的试验,反应器的温度计运行正常,检测也比较准确,其检测元件是通过激光烧结拉丝形成的,所测温度为真实点的温度,并非平均温度。

6 工业化阶段的建议

(1)固定床反应器的完善

通常在工艺开车时,操作人员希望能够准确了解到反应器床层温度的状况,针对这个要求,就必须将温度测点设置得尽量多。同时,如果按照试验装置的分布来设置,当其中一个温度测点发生故障时,将会使温度分布的断层变得很大,不利于分散风险。因此,在工业化阶段,可以按照图6的方式设置温度分布点,增加温度检测点数量及密度的同时,减少由于某一测量点故障带来的温度断层导致的影响。

图6 工业化阶段温度计检测点预期设想

原来的测点有部分是重合的,如果放大到工业化规模,预期能够采用上面的方案。这个方案的优点是,可以增加层数,也可以分散风险,即使有一个点坏了,也不会影响到整个反应器列管床层温度分布状况的监测。在设计这种类型的温度计时,就是在基本不改变温度计布置的原则下,尽量准确地测量反应器中不同区域的温度,给工艺开车和操作带来方便。

另外根据工艺的操作特点,由于在工业化阶段,随着反应器的增大,其截面积也将扩大,原来受反应器截面积的影响,只能在反应器中设置3支温度计,随着面积的扩大,可以设置6支或更多,每支温度计按照60°分布,并且分布在不同的同心圆上,这样可以清楚地了解反应器每一个部分的温度,如图7所示。

图7 温度计设置顶视图

(2)浆态床反应器的开发

近年来,随着对合成油技术研究的深入,反应器的类型不仅限于固定床,浆态床也在研究之列。20世纪90年代中期,随着到我国汽、柴油供需矛盾的加剧以及浆态床合成液体燃料技术工业应用的大趋势,在加紧开发合成汽油固定床工艺动力学和软件包的同时,开展了合成柴油催化剂和先进的浆态床合成汽油工艺的研究。

实验表明,浆态床合成油技术在效率上远高于已有的固定床工艺:浆态床工艺可以实现催化剂的在线补充和连续操作;在浆态床中细粒子催化剂可以避免严重的内扩散限制,大大降低费托合成反应中甲烷等低碳烷烃的生成,从而降低操作成本,提高合成效率。

因此,对于浆态床反应器的控制也将逐步开展,固定床反应器实验的一些经验也可以用到浆态床上。无论是何种结构的反应器,其控制方案的设置必须以工艺操作为基础,充分考虑工艺上的各种状况,为工艺过程的稳定和优化控制创造条件,这样才是合理的设计。

通过不断的试验,最终一定能够形成拥有自主产权的技术。随着国际油价不断的上涨,寻找替代能源的工作逐渐紧迫,GTL是有效的途径之一。通过对GTL流程的研究,对反应器的操作及控制深入优化,在这个领域中积累经验,我们就一定能够设计出一种合适的工艺、合适的反应器,合适的操作及控制方案,为解决替代能源的问题作出贡献。