职业院校手工焊接评价标准的探讨

孙 岚

(苏州工业职业技术学院 电子工程系,江苏 苏州 215104)

随着电子技术的发展,电子组装工艺已经从以前的插入式封装技术(through hole technology,THT)工艺变为表面贴装技术(surface-mount technology,SMT)工艺.在SMT相关企业,需要从事SMT手工焊接这一技术工作的人员,尤其是较高层次的SMT手工焊接技术人员相对缺乏.作为高等职业院校,本着为企业服务的宗旨,为企业提供具体SMT手工焊接技能的人才是学校一种职责.职业院校的电子类专业,在培养学生的各种(包括手工焊接)技能时,要跟上时代的步伐,切实研究新的工艺要求,制定新的标准,这是发展的必然要求.[1]

以SMT的主要行业标准(美国电子工业连接协会,IPC)为指导,结合以往教学、企业培训实践的经验,探索和总结有效的SMT手工焊接培训方案和手段.把企业的新工艺、新标准引入课堂,让学生真实感受企业质量管理的相关标准和要求.结合企业内部的实际需求,以IPC行业标准来评价焊接的优劣,形成一套SMT手工焊接水平的评价鉴定标准.[2]实践证明了这是行之有效的方法,能有效地指导培养学生,使学生切实掌握现代焊接的高级技能,为以后更好地胜任相应岗位打下扎实的基础.具体的SMT手工焊接评价标准有表面元件安装定位基准、表面安装焊接质量基准.

1 表面元件安装定位基准

SMT手工焊接的过程之一是表面元件的安装定位,在整个操作过程中是有严格的安装定位要求和基准的[3],具体如下:

1) 极性、方向.元器件放置于两焊盘之间位置居中;元器件的标识清晰;无极性的元器件依据识别标记的读取方向放置,且保持一致(从左至右或从上至下).

2) 片式元件位置偏移、抬高、倾斜.侧面偏移(A)小于或等于元件可焊端宽度(W)的25%或焊盘宽度(P)的25%;无末端偏移;最小端面需重叠(3/4)T,如图1所示.图2安装有缺陷即可焊端偏移超出焊盘.元件主体从印刷线路板抬高、倾斜不超出0.5 mm.

3) 引脚元件位置偏移、浮起、翘起.最大侧面偏移不大于引脚宽度的25%或0.5 mm(0.02 in);引脚抬高不超过引脚厚度的2倍;引脚翘起不超过引脚厚度的2倍.

4) 元件损伤判定,图3所示暴露内层功能材质或影响元器件的完整的情况为损伤.

5) 清洁标准.无肉眼可见的残留物,如:助焊剂残留物,表面残留的灰尘和颗粒物质,氯化物、碳酸盐和白色残留物.

图1 片式元件标准安装

图2 片式元件缺陷安装

图3 元件损伤示意图

2 表面安装焊接质量基准

严格的焊接工艺标准是确保质量的基础,以行业标准(IPC)为指导,探索总结了如下可行的SMT手工焊接质量判定基准[3].

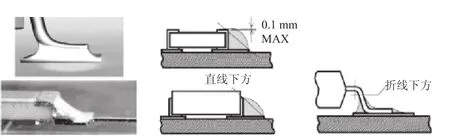

1) 焊料量适中的标准,如图4所示.焊锡量不超过可焊端顶部与焊盘边缘所连直线,略向下凹;焊锡不超出可焊端顶部小于0.1 mm;不超出引脚向下折弯处.

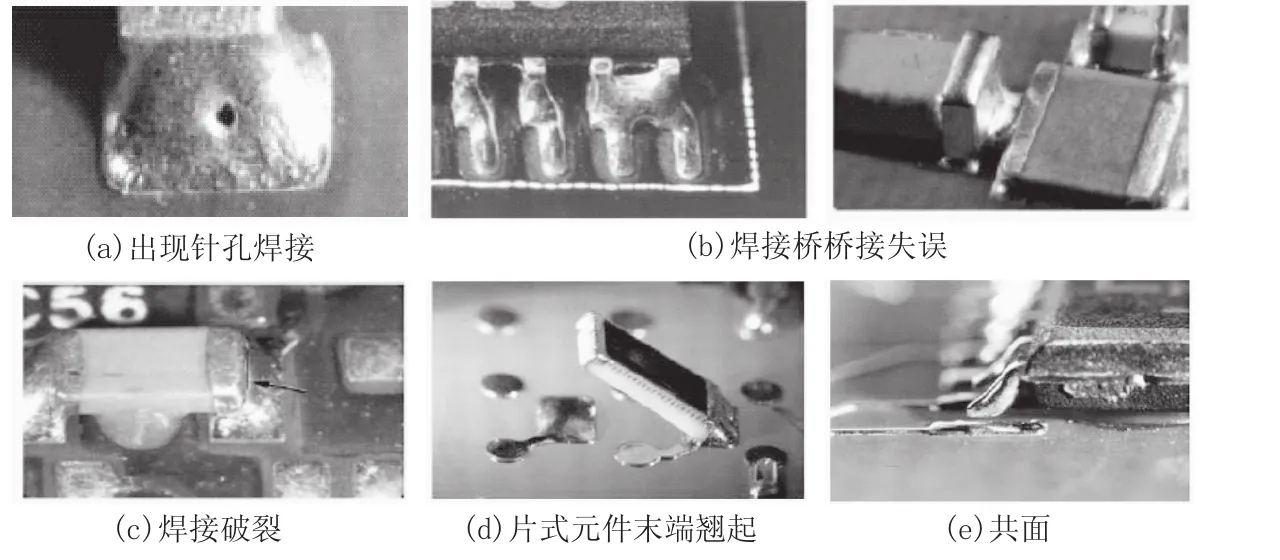

2) 焊接质量缺陷,见图5.①焊锡过多,焊锡延伸至元件体顶部,焊锡接触元件体;②焊锡不足,焊锡高度少于1/4可焊端高度;③不润湿,需要焊接的引脚或焊盘不润湿,焊锡的覆盖率不满足个别种类可焊端的要求;④针孔,如图5(a)所示;⑤焊锡球、泼溅,焊锡球违反最小电气间隙,焊锡球未固定在免清除的残渣内或覆盖在保行涂覆层下,或未粘附(焊接)于金属表面;⑥焊锡桥(桥接),焊接连接不应该连接的导线,焊锡在毗邻的不同导线或元件间形成桥接,如图5(b)所示;⑦焊接破裂,破裂或有裂缝的焊接,如图5(c)所示;⑧焊锡毛刺,不能结合部有导通不合格和没有焊料等缺陷;⑨立碑,片式元件末端翘起,如图5(d)所示;⑩共面,元件的一个或多个引脚排列不齐,不能与焊盘正常接触,如图5(e)所示;焊锡紊乱,焊接因外力影响而被移动,焊点呈现紊乱痕迹.

图4 焊料量适中标准

图5 表面安装焊接质量缺陷

3 结 论

在电子组装业界,主要的行业标准是IPC,这是电子组装企业的生产质量依据.IPC-A-610D是电子产品可接受性的判别标准.本文结合课堂实践教学,引入行业标准,为职业院校的SMT手工焊接的教学提供了一个技术的规范和标准,有效提高了该课程的教学质量,也进一步提高学生的操作技能,为适应企业岗位打下基础.

[1] 鲜飞.提高SMT焊接质量的方法及效果[J].印制电路信息,2008(8):18-19.

[2] 李洪群.手工焊接技术认定水平考试质量判定基准(穿孔安装与表面安装)[S].苏州:苏州工业职业技术学院,2008.

[3] 美国电子工业连接协会.IPC-A-610D电子组件的可接受性[S].纽约:IPC技术行动执行委员会,2005.