表面贴装机的维护及贴装工艺的优化

李存信,王洪霞

LI Cun-xin, WANG Hong-xia

(北京机械工业自动化研究所,北京 100120)

0 引言

电子工业的发展极大的改变了人们的生活,打开电子产品内部,可以看到各种各样形状的电子器件组装在电路板上,贴片机在这个技术中起到非常关键的作用。

1 概况

表面贴装机简称贴片机是SMT生产线中的关键和核心设备。随着电子技术的进步和发展,电子元器件微型化越来越明显 ,集成芯片的引线也越来越多,间距也越来越小,如何在SMT生产工艺中保证产品质量,是电子生产技术人员所面临的课题。本文通过对贴片机长期以来维护保养以及对相关工艺的优化进行了阐述,供有关人员参考。

1.1 贴片机工作原理

贴片机是一种替代人工操作的高精度高速度的工业机械手,是综合了光,机,电,气结合的计算机化工业机器人,通过光学数字化定位准确将电子元器件安装在设计图纸所指定的位置上,保证了贴装的准确性,达到高密度安装的要求。

1.2 贴片机的工作顺序

机器工作时贴片机的抓取头在指定的供料器位置抓取元件,贴片机的X/Y/Z/R四组精密机械轴承进行相互的配合运动。对抓取的器件进行识别。机器识别有二步程序,第一步:激光对器件高度(厚度)识别,检验与设定的参数是否一致,并进行是否贴装或抛料判定处理;第二步:对器件平面完整性识别,拾取头拾取器件后在对中的照相机下进行X/Y相尺寸完整性的识别,决定进行贴装或抛料处理。合格的元器件将安装到指定位置上完成贴装工作。

2 贴片机常见问题的分析《以YAMAHA机器为例》

元器件的抓取一般存在四个问题:1)拾取不到;2)拾取不牢;3)拾取不准;4)拾取不出来。如果出现取错器件则有可能属于参数设定或者送料器放置的错误而另当别论。

2.1 拾取不到

1)吸嘴与供料带里的器件表面有微小的高度差距,将吸嘴的取料高度设定大一些,使吸嘴完全能接触到器件的表面或有一点压力,就可达到拾取的要求。2)送料带依靠送料器齿轮带动送料带送料,送料器齿轮的磨损使送料器送料不到位,这种情况也会拾取不到器件。这需要更换送料器齿轮。3)位移(UPDOWM)电磁阀故障或是位移汽缸故障,使机器在下降时不顺畅达不到取料的高度。4)吸嘴的大小必须与器件的大小相符合,否则会因真空不足而无法拾取器件。

2.2 拾取不牢

1)吸嘴不干净有阻塞。2)气路不通畅负压能力不足,由于压缩空气不干净引起真空过滤器受到阻塞。3)元器件表面不平整,吸嘴吸住后存在微漏气现象造成吸不牢。4)降低抓取的速度,就会大大减少抓不牢问题。5)真空电磁阀故障。

2.3 拾取不准

装配器件的料带与所装配的器件不匹配,使得器件在连续送料的过程中在槽内发生摆动产生偏差,即使抓起来也会因测量的误差而被当作抛料处理。这种情况要及时更换料带以免造成浪费和误工现象。这个现象一般出现在圆柱型器件中,如1N4148比较常见,主要是圆柱面的器件弧度不均匀或者是吸嘴选用不当造成的。这种现象通过降低抓取速度或者更换吸嘴可以解决。

2.4 拾取不出来

1)料槽过于狭小器件在里面被紧紧的包裹住2)料带的覆盖膜没有被剥开,使得吸嘴不能抓到器件。第一种情况要更换器件料带;第二种情况要分析是料带覆盖膜的粘性过大还是回收料带膜的齿轮咬合的不紧,一般通过调整料带回收轮的咬合松紧度就可以解决。

针对以上问题首先要选择合适粘度的封装料带,坚持经常清洗吸嘴,保持压缩气体的清洁,定期清洗真空过滤器。

3 器件识别判定的问题

器件在贴装的过程中要经过厚度(高度),对中和判定的三个识别过程,这三个过程都是与计算机保存的数据或者手动设定数据进行对比来完成。即视觉系统对器件的数据测量后由计算机进行识别判定。

贴片机的视觉系统有两部分组成:第一部分是照相机通过拍摄PCB板上的(MarK)点来确定贴装器件的坐标,从而来修正贴装坐标,并自动进行补偿。侧向激光头对器件进行高度检测,如果没有引线损伤,即Z相(高度)检测合格。

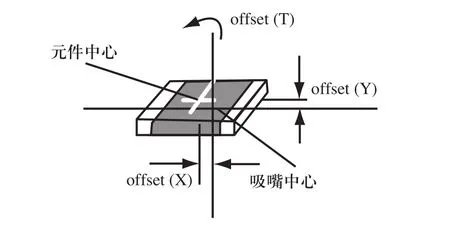

第二部分是固定在工作台上的对中照相机,合格的器件在检测的同时测量并计算出器件中心相对于吸嘴中心的偏差值及贴装位置的转角角度值,通过摄像机之间的坐标转换得到贴装器件和贴装位置的精确偏差值,并在贴装过程中自动修正,从而完成精确的贴装工作。

贴片位置光学对中原理示意图如图1所示

在机器的工作过程中很多误被抛料的器件都是因为在尺寸识别上的错误造成的,如果在识别输入数据允许一定的误差范围,这样可以降低抛料率,也减少因抛料造成的时间和器件上的损失,同时增加了贴装的速度。

图1 贴片位置光学对中原理示意图

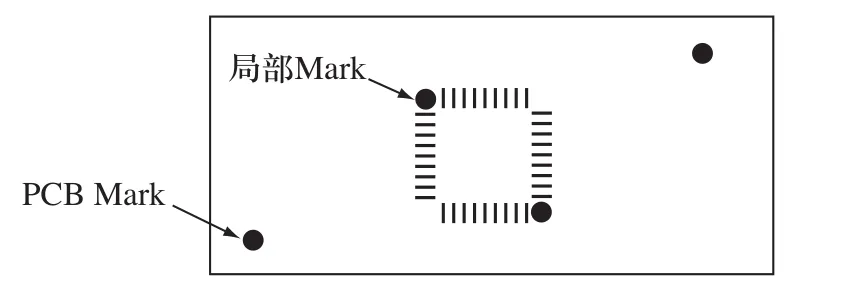

4 MarK点的选取原则

生产中为了保证贴装器件定位与图纸的一致性,要在PCB板上设定X/Y的基准点,我们称之为MarK点。 MarK点是防止由于PCB板在加工中产生尺寸误差设置的校准点。贴装前给MarK点做一个标准的图像存入图像库中,贴片时每更换一块PCB板,都要与设定的MarK点进行坐标校正。如果存在偏移,贴片机就会自动根据偏移量进行修正。因此合理的选取和设定PCB板的MarK点保证贴装的精度是必不可少的一个程序。经验中在PCB电路板上采用过孔做MarK点比较灵活机器识别也比较方便。

使用陶瓷做贴装基板很少在基板上做通孔,但是由于陶瓷基板采用激光切割,在尺寸的准确度比PCB板精确很多。可以采用块排列方法,将陶瓷基板紧密排列在精密定位的巧克力托盘上,并在块的对称位置上进行MarK点的设置。

MarK点一般选用园形,方形和三角形做标识。而且尽量在对角线的位置上。如果采用板面图形做MarK点,将占据一定的空间。一般MarK点的设置方式如图2所示。

图2 Mark点的设置方式

5 元器件视觉图像测量误差失真度对工艺的影响

工业控制设计的电路板,比消费类的产品在设计的紧凑性上宽松。在生产工艺上的宽余量也较大,给机器的测量误差失真度也大。在我们使用YAMAHA YVL88Ⅱ 和YAMAHA YV112Ⅲ 多年过程中,贴片机的测量误差允许量留得宽松,由于宽松的冗余度给予机器,在工作中较少发生高的抛料,产品贴装通过率较高。

6 结论

贴片机既然是机器必然有它的局限性,何况新型器件还在不断地涌现,针对不同的客户要求,针对不同规格的贴装器件,必然会出现不相匹配的地方。如何结合本企业的工艺实际和产品特殊性,进行综合的考虑合理的避开贴片机的不足之处,就能更好的发挥机器的特长。

[1]YAMAHA----YVL88Ⅱ/YVL112Ⅲ.系统手册, YAMAHA MOTOR CO, LTD.

[2]顾霭云, 王豫明, 谢德康.表面贴装(SMT)通用工艺.2003∶85-89.

[3]刘利吉, 董恩辉.中国电子制造及SMT发展形势报告.2010.