清洁粉状饲料生产工艺及关键设备

杨德川 韩俊巍 孟展鹏

清洁粉状饲料生产工艺及关键设备

杨德川 韩俊巍 孟展鹏

在畜禽饲料生产加工上,正在逐步应用一种热处理生产新技术,改进和提高传统的粉状饲料加工工艺,已取得有效控制沙门氏菌和其它致病菌的功效,而且经济效益较好。利用这种热处理新技术生产的禽畜粉状“清洁”饲料,经过大量饲用的实际生产考核实验证实:具有更佳的饲养效果,其中包括家禽的更低死亡率和更佳繁殖率,以及猪的更好消化率和更少排泄物。需要特别指出的是:采用这种热处理技术生产的粉状饲料饲喂的蛋鸡,可产出无沙门氏菌和其它致病菌的鸡蛋,可以安全地生食,这对于保持这种传统生活习惯的人们不啻是一个福音。

1 清洁粉状饲料生产工艺过程

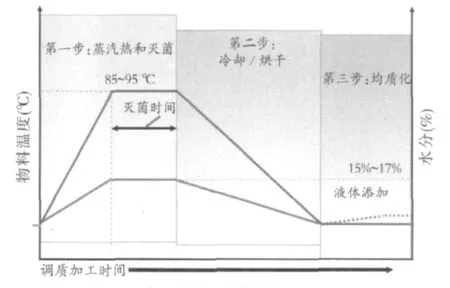

清洁粉料的生产工艺过程是热处理过程,它是一个“由内而外”保证卫生的完整方法,根据卫生处理过程使用设备的差异,一般可以有两种流程:批次式和连续式。整个过程中水热变化见图1。

粉料连续生产基本可以分为以下三个步骤:

1.1 卫生处理

在第一步中,配合后的粉料被喂料器定量喂入带有热甲的调质器/保持器中,被蒸汽加热并进行杀菌处理。上层调质器充分混合粉料和蒸汽,下层保持器确保粉料的调质和灭菌时间。在调质器中粉料的灭菌温度控制在85~95℃,灭菌时间控制在2~6 min。

结果:沙门氏菌和有害霉菌被杀灭。

图1 粉料连续批次生产过程中水热变化

1.2 冷却或干燥冷却

第二步是对蒸汽杀菌后的粉状饲料进行无冷凝水形成和残留极低的冷却,冷却和干燥分为两部分,上层干燥通入热风,防止冷凝水的产生。下层冷却使用经过过滤的空气。

结果:高度卫生,不会发生粉料的再次污染。

1.3 混合均质化

在第三步中,所有的物料被混合均质化。如需要,热敏添加剂可以以粉末或液态的形式添加。

结果:稳定的高质量粉状饲料成品。

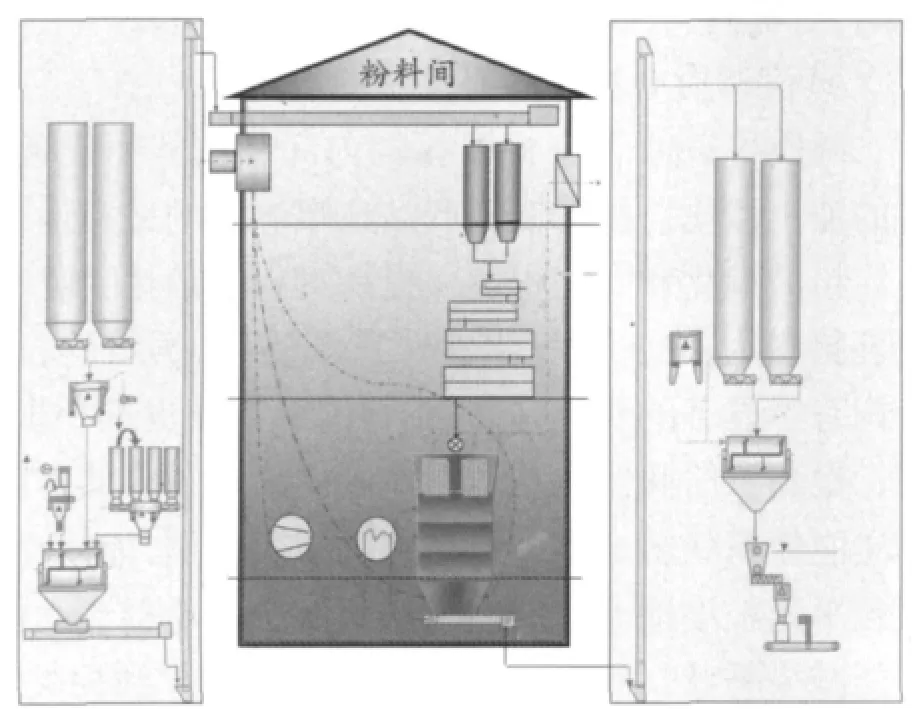

连续生产热粉清洁饲料的流程见图2。

图2 粉料连续生产流程

粉碎混合完毕的粉料经过喂料器喂入调质系统,在调质器内经过蒸汽调质和灭菌后进入烘干/冷却器,先经过烘干后排料进入冷却,达到设定冷却温度后,进入刮板机和提升机,产品进入成品仓。经过混合机均质,加入液体或者热敏性添加剂,混合后即可打包成品。

本流程既可以做到生产的连续性,又可以在不同配方和批次间切换。使用压缩空气清理和搜集上个批次的残留,防止交叉污染。使用热空气清洁和干燥所有相关管道,调质器热甲保证在寒冷地区的应用,防止冷凝水的产生。

粉料批次生产过程基本步骤同上,区别主要在于卫生处理设备的不同。批次式采用可以直接通入蒸汽的混合机来达到对粉料进行调制灭菌处理,见图3。

图3 批次式粉料热处理生产流程

2 清洁粉料热处理车间作业要求和特点

2.1 热处理车间为单体建筑结构,是个密闭作业车间,具有高清洁度的作业环境,实施严格管制人员和物品的进出。工作人员进入该车间时,必须穿防护工作服。该车间的设备由中心控制室的计算机操作,实施作业全程监视和控制,无须有操作人员连续地在车间现场作业。

2.2 为了确保热处理作业环境具有高度的清洁度,进入该车间设备内的空气需进行过滤和臭氧消毒。进气在输入作业工作区位之前,先经过臭氧辐照系统净化处理,并将稀释的臭氧,送入热处理车间的各个工作室。

2.3 粉状饲料热处理是在特制的调质器/保持器或混合机内,利用蒸汽加热进行调质和消毒,可确保粉状饲料在90℃下加热2~6 min,有效杀灭沙门氏菌和其它致病菌。该过程只利用加热和受热时间的作用,没有利用制粒或挤压的机械力作用,所以,该过程的持续受热作用时间需要稍长。

2.4 粉状饲料根据要求在逆流干燥-冷却机内进行冷却,或者同时进行干燥和冷却。干燥-冷却机的排气和车间的排气,分别采用各自汇集排气的除尘器,以减少交叉污染和灰尘排放。

3 蒸汽调质灭菌的目的及效果

清洁粉状饲料生产的核心是杀灭有害病菌,杀灭有害菌的方法有多种,在大规模生产中经济性显得尤为重要,通过比较图4,可以看出清洁粉状饲料的成本最低。因而单纯利用蒸汽调质进行灭菌具有广阔的前景。

图4 饲料灭菌加工方法的成本比较

3.1 蒸汽调质的基本原理

粉状饲料蒸汽调质就是水热处理过程,即气相(蒸汽)、液相(细微水分散的水滴)的热量、质量向固相(粉状物料)传递热量和质量的过程。

蒸汽在调质过程中既是传热体,又是传湿体。而且,饲料在调质过程中热量和质量不断地发生变化,调质亦是蒸汽中的热量和质量通过粉状颗粒物料的外表面向内部转移的过程。粉状物料的调质是蒸汽均匀围绕粉状物料的周围,靠近颗粒物料的表面形成界面层的过程,通过湿、热完成能量的传递达到软化物料、杀灭病菌的目的[1]。

3.2 调质的水热处理

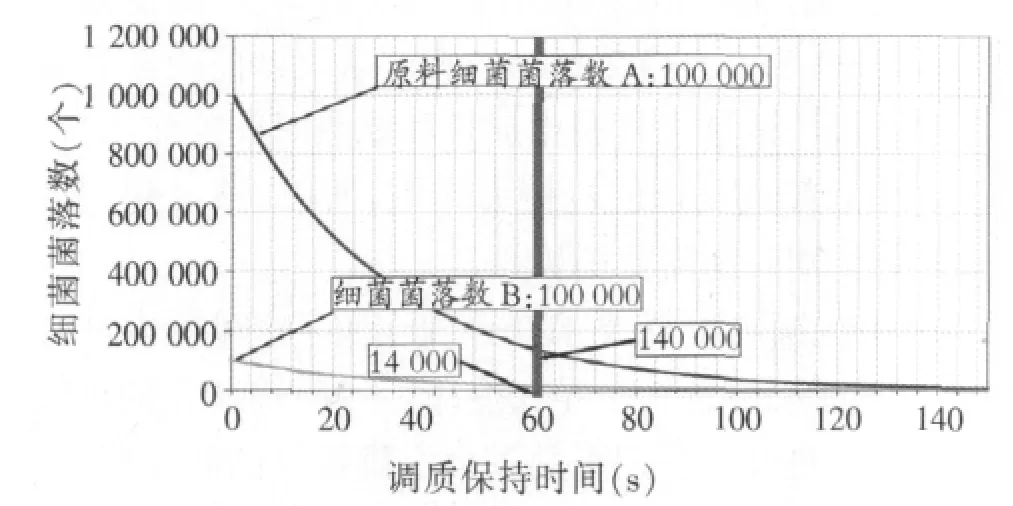

由于包括沙门氏杆菌在内的各种有害细菌其本身主要成分是蛋白质,因此利用蛋白质热变性的原理可以杀灭它们。蒸汽调质是调质温度、调质时间两个因素共同作用的结果。图5显示了蒸汽调质对细菌杀灭作用。

图5 粉料蒸汽调质细菌菌落数的变化

由图5可以看出,在60 s的调质时间后,细菌菌落数从1百万降低到了14万,显著降低了原料中细菌的数量。调质的强化处理不仅可以达到杀灭细菌的作用,对霉菌、大肠杆菌的杀灭作用也很明显。

3.3 蒸汽调质对粉状饲料性状的作用

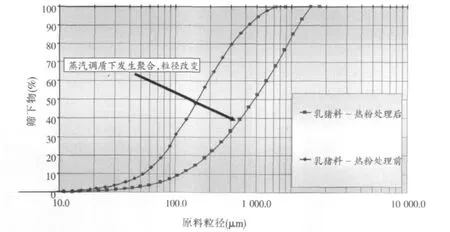

调质可以改善饲料原料的内部结构从而改善原料的加工性质,提高饲料产品在喂养中的适口性,提高淀粉的糊化和熟化程度,提高饲料的消化吸收率。以乳猪料为例,粉状饲料在蒸汽调质后,饲料的粒径机构有了显著的变化,同时饲料的熟化度也进一步提高,提高了粉状饲料在动物体内的消化吸收的程度。调质能使粉状料产生一定程度的成团作用,能使粉料颗粒平均粒度适度地增大,从而能改善粉料流动性,并能减少粉状饲料运输和供饲过程的扬尘和损失(见图6)。

4 生产过程中的关键设备

4.1 膨胀器

膨胀器比挤压机对物料的挤压作用较弱,它是采用了有别于挤压机模板的特殊出口的一种弱挤压设备,因此也属于把大量机械能转化到产品中去的设备,物料停留时间大约10~15 s,强烈的摩擦和剪切作用导致料温上升至110~125℃,并且具有一定的压力[3]。因此经高温短时(HTST)处理后,物料微生物指标得到明显改善,表1是Beumer等(1997)对不同饲料膨胀前后微生物指标实测结果[2]。

图6 粉料蒸汽调质粒径的变化

从表1数据可知,膨胀器虽然停留时间很短,但由于特殊的高温高压作用,仍具有很好的灭菌效果。但是由于膨胀器的高能耗,产量能力也不是很理想,限制了其在工艺中大规模的应用。

4.2 调质/保持器

调质/保持器是一种长时间调质器,物料在上层调质器中与加入的蒸汽充分混合并上升到85~95℃,水分达到16%~20%。调质后的物料进入下层保持器,并在不损失温度和水分的情况下停留2~6 min,从而保证灭菌效果。

表1 不同膨胀温度处理前后饲料卫生指标变化(个/g原料)

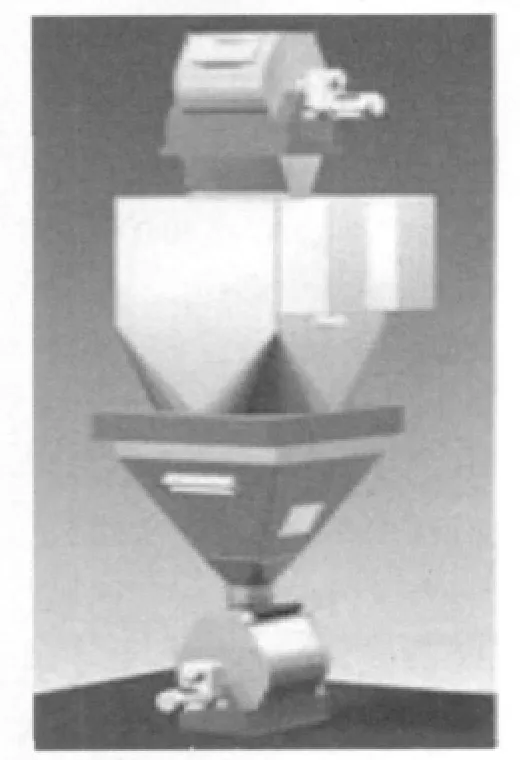

针对蒸汽遇冷产生冷凝水的特性,布勒公司研制的调质器和保持器的外部包裹了一层可自动调温的电加热夹套,通过加热筒体外壁防止冷凝水的产生。在生产结束停机以后,电加热夹套可对筒壁继续加热一段时间(可预先设定),使残留的物料达到安全储藏水分,避免了停机时残留的饲料发生霉变和细菌的滋生繁衍,从而保证饲料的清洁卫生和安全并且易于清理。图7带两层保持器的调质/保持器(布勒公司生产)。

图7 带两层保持器的调质/保持器

4.3 干燥-冷却器

调质后物料的水分、温度较高,不经冷却,即热的物料与冷空气相遇时,易产生结露,影响成品的储藏。调质后的粉料,需经冷却将水分和料温降至安全范围以内。当粉料水分高于20%时,在冷却过程中无法将物料水分和料温降至安全范围以内,这时就必须经过干燥,才能确保成品的质量。冷却后的料温不大于室温5~7℃,确保成品储藏安全。

当前常用的干燥-冷却设备为逆流干燥-冷却机,在其顶部出风位置,安装有布袋除尘器以减少粉尘排放。干燥-冷却机的进风需进行过滤和净化臭氧消毒处理,保证进风的洁净。

机内风速控制在4 m/s左右,避免过大的风速带走粉料。一般该机可根据不同的气候条件,选用不同的工作参数模式,以控制成品的水分含量和温度,减小冷凝作用。冷却机卸载的粉状饲料成品温度,通常高于大气温度4~7℃,粉状饲料在机逗留时间为6 min。如因为生产时期季节性气候原因的需要,还可将净化的热空气送入该机的中部,这时,该机就改变成具有冷却和干燥的双重综合功能。图8为干燥-冷却机的外形图。

图8 干燥-冷却机的外形

[1] 王永昌.饲料调质工艺与设备的讨论[J].饲料工业,2005,26(15):1-4.

[2] Dick Ziggers.Time and Temperature Control Feed Hygiene[J].Feed Tech,2002,5(6):11-15.

[3] 谢正军,金征宇.饲料调质与卫生[J].粮食与饲料工业,2003(12):45-47.

杨德川,布勒(常州)机械有限公司,工程师,213300,江苏省溧阳市天目湖工业园勤业路8号。

韩俊巍、孟展鹏,单位及通讯地址同第一作者。

2011-01-05

(编辑:崔成德,cuicengde@tom.com)