金属粉末质量控制对金刚石工具性能影响的探讨(上)①

蕫书山,刘晓旭,胡占锋,安文文

(河南黄河旋风股份有限公司,河南 长葛 461500)

1 前言

金属结合剂金刚石工具广泛应用于石材加工、陶瓷加工、道路施工及建筑装修等众多行业领域。随着我国国民经济的高速发展,尤其是基础设施及建筑业的快速发展,金刚石工具的消费量每年以超过15%的递增速度迅猛增长,其中金属结合剂工具的消费量占85% 以上。目前,金刚石工具用金属结合剂主要包括两大类:一类是众多生产厂家采用的单质金属粉末的混配体,另一类是以预合金粉末为主的粉末混配体,因而金属粉末质量是决定金刚石工具性能优劣的基础因素。在很多情况下,金刚石工具的制备性能不是取决于配方的调制水平,而是取决于金属粉末质量及制作工艺的控制。可以说,目前制约金刚石工具制备水平的因素不在配方的设计,而在于原材料质量的控制。很多中小工具制造商缺乏对原材料质量重要性的认识,往往将注意力集中于配方的模仿、发掘及成本的降低方面,而忽视了至关重要的原材料质量的监控,当产品出现问题时,总是从配方的调整方面考虑,而不从根本上询查原因,因而常常走入配方越调越乱,最后不知所云的误区。配方的调整应该在原材料及工艺装备稳定的前提下进行才能起锦上添花的作用,否则将是盲目而无效的。因此,金属结合剂金刚石工具性能提高的根本途径之一就是要严格控制原材料的质量,尤其是易氧化元素的产品质量。

2 实验方案

选用-200目的单质Fe、Ni、Cu、Sn、Zn粉末及水雾化JF-01(FeCu30)基础预合金粉末,测试各种粉末的氧含量、粒度、松比等理化性能指标,并按设定配方烧结花岗岩小锯片,考察金属粉末理化性能指标对烧结工艺及制品性能的影响,从而确定各种粉末理化性能指标的合理要求范围,重点考察氧含量对工具性能的影响。

3 结果讨论

金属粉末质量是决定金属结合剂金刚石工具烧结工艺及成品性能的重要因素。表征金属粉末质量的性能指标有多种,其中氧含量、粒度、松比等几项指标对实际应用有着显著影响,直接决定着工具的混料均匀性、冷压成型性、冷压致密度、烧结温度、烧结致密度、烧结硬度、抗弯强度、胎体对金刚石的把持力及胎体的磨损性能等一系列性能指标。从实际应用效果考察,粉末氧含量对金刚石工具的影响是首位因素,笔者曾对此进行过系统研究[2],在此再将先前的研究内容做一简要归纳。

3.1 氧含量的影响

3.1.1 对冷压成型性的影响

氧含量越高,冷压成型性越差:主要是因为金属氧化物会使粉末变硬,韧性下降,有损于压制成型性,尤其是粉末表面氧含量过高时,会使粉末的粘附性增大[1],降低压制时粉末颗粒间的啮合强度,使冷压成型性变差。实际生产中当混料量大时,物料未用完存放一段时间后往往容易出现冷压成型性变差的现象,这主要与粉末的氧化有关,尤其是在潮湿气候条件下,问题则更突出。

3.1.2 对烧结温度及工艺稳定性的影响

氧含量越高,胎体的烧结温度就越高,烧结工艺的稳定性也就越差。这主要是因为金属粉末氧化物,尤其是表面氧化物大大降低了粉末颗粒的表面活性,严重阻碍了烧结过程中粉末颗粒间的界面结合状态,阻碍合金化进程,降低颗粒间界面结合强度,从而降低了胎体对金刚石的把持力。若要提高胎体的烧结强度,只有提高烧结温度,以提供更高的烧结能量,才能部分抵消氧化膜的烧结阻碍作用,这就会带来一系列问题:①能耗增加,生产成本上升;②温度过高,易造成金刚石的烧蚀;③温度过高,易引发低熔点料的大范围流失;④温度过高,胎体过硬,影响金刚石的出刃,降低锋利度。对此,我们选用不同氧含量的Fe粉,再固定配方及工艺条件进行烧结实验,以考察氧含量的变化对胎体性能的影响。实验结果表明,氧含量越高,烧结温度越高,烧结体的致密化程度越低,低熔点料的流失率越大,胎体的性能恶化。

表面氧化物的存在阻碍了烧结过程中金属粉末颗粒间的界面结合与合金化,影响烧结致密化进程。

3.1.3 对烧结胎体强度的影响

在相同的烧结温度及压力下,氧含量越高,胎体的烧结强度越低。

①氧含量相同时,烧结温度越高,抗弯强度越高。这主要是由于温度的提高有利于金属粉末颗粒间的合金化,提高其界面结合强度,促进致密化进程。

②烧结温度相同时,氧含量越高,试样的抗弯强度越低。这主要是由于氧化物的存在阻碍金属粉末颗粒间的合金化及界面结合强度,从而降低了抗弯强度。

金属粉末的氧含量越高,冷压致密性就越差,压坯中存在许多“架桥”孔洞,烧结时难以消除。当Fe粉氧含量超过6000×10-6时,在各个烧结温度下试样抗弯强度的降低十分明显,其降幅可达13.3%~24.8%,这将严重影响胎体的综合机械性能及其对金刚石的机械把持能力,大大降低工具的锋利度和使用寿命。

3.1.4 对烧结胎体硬度的影响

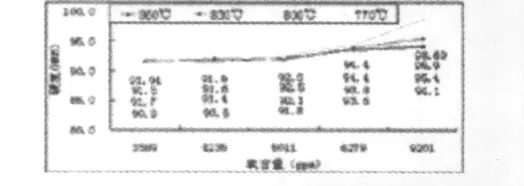

烧结胎体的硬度主要与金属粉末颗粒的性质、组织均匀性、界面结合强度及致密化程度(孔隙度)有关。金属粉末氧含量对烧结试样的硬度影响不显著。若粉末内部氧化物以弥散状态分布,则会增加粉末颗粒内部的晶格畸变能,提高颗粒硬度。图1为不同氧含量的试样在不同烧结温度下的硬度变化情况。

图1 不同氧含量的试样在不同烧结温度下的硬度变化Fig.1 Hardness change of samples with different oxygen content at different sintering temperatures

从图1可以看出:

(1)随着氧含量的增加,烧结试样的硬度逐渐增大。

(2)在不同烧结温度下,当氧含量<5000ppm×10-6时,烧结试样的硬度变化不大;当氧含量>6000×10-6时,硬度值的增加较为明显。

需要指出的是,当氧含量>5000×10-6时,致使烧结试样的硬度随烧结温度的提高而下降,这主要是与温度提高时试样的质量流失率增大有关,流料量增加会降低烧结颗粒间的界面结合强度,同时也会留下更多的烧结孔洞,致使烧结胎体不致密,导致试样的高温烧结硬度降低。

目前,许多工具生产商都将烧结胎体的硬度作为烧结质量高低的评判依据,但仅凭硬度的高低来判定烧结质量的好坏是不够的。若在还原性气氛中烧结时,还原充分的情况下(例如在钟罩炉中烧结锯片),烧结胎体的硬度值还较为可靠,可作为质量的评判依据;但若在非还原气氛中烧结(敞开式模具中烧结)或还原作用时间短、还原不充分的条件下烧结(例如在隧道式连续炉中烧结锯片),以烧结硬度为判据就有缺失。因为当粉末氧含量较高时,烧结胎体的表面及内部的组织均匀性差,在还原气氛的作用下,胎体的表面烧结质量状态有一定程度的改善,硬度值会有提高,但胎体内部的烧结组织却较为疏松,表现为“外硬内软”,即使硬度测试合格,但工具的使用性能仍有大幅度下降。

3.1.5 对烧结胎体组织及致密性的影响

氧含量,尤其是粉末颗粒的表面氧含量对烧结胎体组织及致密性的影响极大,氧含量越低越有利于得到均匀性好、颗粒界面结合力强、致密化程度高的胎体组织,从而有利于提高胎体对金刚石的机械把持力。目前,市售质量好的电解Cu粉、雾化Sn粉的氧含量通常都不高于800×10-6,使用时只要注意避免过度受潮,一般情况下都不影响使用性能。市售质量较好的Ni粉氧含量一般在2500~4000×10-6,基本上可保证正常使用。而目前市售的各种Fe(电解、还原、雾化)粉,质量差异极大,对工具的烧结性能影响最大,其氧含量的变化范围通常在2500~12000×10-6之间,而且Fe粉极易氧化,在保存和使用过程中稍有不慎即可对烧结工艺和制品质量造成极大的不利影响。市售Zn粉的氧含量一般为2000~4000×10-6,但在运储过程中极易受潮氧化,氧化后其氧含量往往会达到7000×10-6以上,会对烧结工艺及产品质量带来较大影响。市售Mn粉通常为真空封装,去除封装后其氧含量会在短时间内迅速增至4500×10-6以上。金属在使用前的氧化,主要是增加表面氧化膜,氧化膜会严重阻碍粉末颗粒间的界面反应与合金化,阻碍液态Sn在粉末颗粒间的流动铺展与润湿性能(液态金属对氧化膜不润湿),易导致Sn的偏析聚集,致使组织均匀性差,胎体的整体性能不均一。

从以往的大量实验及用户产品分析中发现,Fe粉含氧量5000×10-6左右是烧结工艺较为敏感的区间段,当氧含量<5000×10-6时,烧结工艺的稳定性尚可,而氧含量>5000×10-6时,烧结工艺易出现波动,特别是当氧含量>7000×10-6时,往往会出现烧结温度升高、流料量增大等现象,烧结胎体的硬度值下降(主要是由于烧结胎体疏松所致),锋利度和使用寿命会大幅度下降,甚至造成废品。当Fe粉氧含量超过7000×10-6时,不仅是粉末自身的氧含量高,而且粉末中往往有很多其它氧化物夹杂,高温烧结时液态Sn更易偏聚流失,缺Sn的区域粉末颗粒间界面结合力弱或粉末间彼此孤立分隔,表现出“干裂”特征,导致区域组织疏松。此时胎体的致密化度一般很难高于95%,胎体的耐磨性及对金刚石的把持力下降,会导致工具的锋利度和使用寿命大大下降,这也是实际生产中常见的现象。若要提高致密化程度则需要升温加压,但易导致大范围流料,甚至工具失效。

3.1.6 对烧结胎体合金化的影响

常用的粘结金属有Fe、Cu、Ni、Sn、Co、Zn、Mn、Cr、Pb等,这些金属元素间可形成二元/三元或多元合金[3],固态混合粉末烧结胎体的合金化主要是靠元素间在粉末颗粒界面处形成合金相而完成。金属粉末中的氧,尤其是表面氧严重阻碍合金化过程。烧结胎体粉末间的合金化主要是通过两种途经实现的:①依靠低熔点物料(Sn、Zn等)熔化后在颗粒界面处扩散溶解形成固溶体、中间相或化合物;②固态颗粒界面间的相互扩散。氧化膜的存在阻碍合金化过程主要表现为:

(1)表面氧化物的存在提高了合金化进程的起始温度。元素间若要进行有效合金化,需克服氧化膜阻隔所带来的能量势垒。

(2)氧化膜对液态低熔点物料基本不润湿,氧化膜的阻隔作用使得液态料难以在金属粉末表面铺展扩渗,因而也就无法实现粉末颗粒间的界面扩散或化合,无法实现合金化;

(3)氧化膜本身在烧结过程中难以有效破碎,被氧化膜包覆的金属颗粒难以露出新鲜表面参与反应,因而也就无法实现界面合金化。在还原气氛中烧结的工具,当氧化膜较薄时,还可以通过还原作用去除部分氧化膜,活化粉末颗粒表面,促进合金化;但如果氧化膜较厚,即使在还原气氛的作用下,在短时间内也无法充分还原,氧化膜的阻隔作用依然难以消除,还是无法实现有效的合金化;

图2 Fe粉氧含量过高时石材小锯片烧结胎体对金刚石的包镶状态Fig.2 The retention between the matrix and diamond in saw blade with high oxygen content Fe powder

(4)表面氧化膜增厚时,粗颗粒粉末的塑性变形和滑移能力降低,在烧结过程中所形成的“拱桥”难以松动,使得粉末颗粒间难以通过滑动移位而充分接触,因而也就无法实现粉末颗粒间的界面反应,合金化也就无从谈起。

3.1.7 烧结胎体对金刚石把持力的影响

如上所述,金属粉末的氧含量越高,烧结胎体的合金化作用越差,胎体的综合机械性能亦越差,对金刚石的机械把持力也就越差。

目前,金刚石工具胎体常用的配方体系以Fe-Cu-Ni-Sn为主,而最易受潮氧化的是Fe粉,其氧含量的变化对烧结胎体的致密化程度影响极大,亦即影响胎体对金刚石的机械把持力。图2为用Fe-Cu-Ni-Sn系单质金属粉末制备Φ105mm石材小锯片时Fe粉在不同的典型氧含量范围内,胎体对金刚石的机械包镶情况。实验表明,当Fe粉氧含量超过5000×10-6时,胎体对金刚石的包镶能力变差,主要是因为粉末间合金化不足,胎体疏松,致密化程度不足所造成的。特别是当氧含量超过7000×10-6后,烧结胎体组织中会出现极为疏松的“豆腐渣”状组织(如图2(b)),失去了对金刚石的把持能力。

[1]王秦生,等.超硬材料及制品[M].郑州:郑州大学出版社,2006.

[2]董书山,等.预合金粉末氧含量对金刚石工具组织及性能的影响[C].中国超硬材料行业技术发展论坛论文集.2009,10,117-120.

[3]孙毓超,等.金刚石工具金属学基础[M].北京:中国建材工业出版社,1999.