TBM大型焊接构件制作变形误差纠正措施

徐国鑫

TBM大型焊接构件制作变形误差纠正措施

徐国鑫

针对辽宁省某工程TBM大型焊接构件制作后产生较大变形误差的实例,分析了变形误差产生的原因,提出了改正措施,从而满足了图纸要求,为今后同类问题的解决提供了经验和指导。

TBM护盾,焊接构件,变形误差

目前,TBM已广泛应用于我国工程建设中[1-5]。对于护盾式TBM,其护盾属于大厚度、大尺寸的焊接结构,焊接深度大,难以制作,在制作过程中由于种种原因,会导致最终的构件变形过大,不满足图纸要求,进而有可能被要求重新加工,势必造成巨大经济、工期损失。本文就某一工程实例中造成的构件制作变形过大的原因进行总结,并提出纠正措施,使构件经过改正后满足图纸要求,为同类问题的解决提供借鉴。

1 TBM护盾概述

TBM护盾是主机的主要组成部分,紧挨刀盘。它由上护盾、左护盾、右护盾、底盾四部分组成。四部分护盾结构基本相似,其中上护盾几何尺寸最大。安装完毕后所有护盾拼接成一个完整的圆环,对TBM和作业人员起主要的保护作用。图纸要求单件护盾半径误差不超过 2.5mm,护盾拼接后,盾壳接缝处错台不超过 3mm,要求精度极高。上护盾详细结构见图 1,上护盾、左护盾、右护盾拼装后结构见图 2。

2 误差原因分析

由于制造公司一直以加工常规隧道施工专用机械设备为主,对厚板、大尺寸、深宽焊缝的 TBM构件加工经验不足,导致焊接后的外壳板严重向内弯曲变形,最大处达到 40 mm,严重超差。德国WIRTH公司现场监理检测发现问题后,立即要求停工整顿。

经现场仔细量测和观察后总结超差的原因如下:

1)由于上护盾外壳的展开尺寸为6 668mm×3 255mm,市场上购买不到宽度为 3m以上的钢板;联系到的外协厂家的卷板机也无法卷制宽度为 3 255mm的钢板,因此只能用两块窄板分别卷制后再拼焊起来。从实际制作出发,要求钢板卷制后半径大于图纸尺寸 3mm~5mm,不然一旦半径小于图纸尺寸,极难撑开,而将大于图纸的半径变小却比较容易实现。经过测量其他未拼焊的护盾外壳,发现该护盾外壳未按照要求卷制;2)焊接过程中未实现连续焊接,交接班时焊接作业停顿时间较长,甚至出现连续 12 h无人焊接作业的现象;3)焊接前未严格按照要求进行焊前预热,或预热温度不够;4)防止焊接变形做的加固支撑刚度不足,发生焊接变形时撑不住,无法阻止变形的发生;5)焊后未进行有效的去除应力作业。

由于上述原因,造成焊接完成后工件严重变形,而如重新加工制作将给企业造成严重的经济损失并极大的延长工期。

3 纠正措施

1)对盾壳拼接时产生的盾壳变形,采用火焰校正的办法,利用反变形消除;

2)在外壳板两侧靠近与护盾中间体焊缝上方 30mm处,利用炭弧气刨刨出两条深25mm、宽20mm的U形槽;

3)沿圆周方向上护盾外壳的三等分线将护盾外壳从两端沿轴线方向割开至距离两条U形槽 20mm~30mm处,并倒出双边V形焊接坡口,如图3所示;

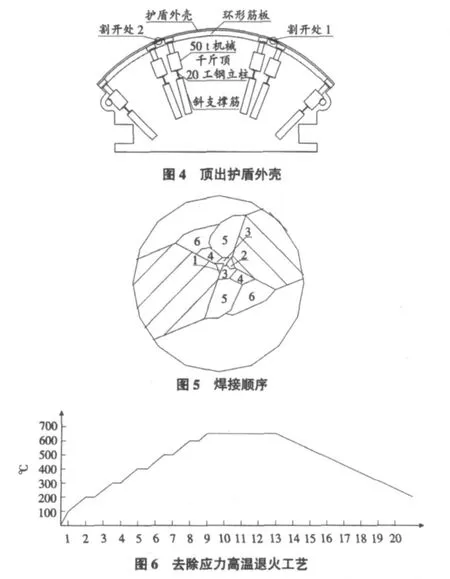

4)以护盾中间体上的加工面作为基准面,调整水平,利用机械千斤顶在护盾最外侧将护盾外壳顶出,直至与铅垂线平行,误差控制在1mm以内,见图4;

5)点焊护盾外壳割开的缝隙,利用厂内现有的边角余料(20工钢),将护盾外壳支撑至足够牢固抵抗焊接变形;

6)翻转护盾,再次调整水平后用千斤顶撑开另一侧护盾外壳,点焊后并支撑牢固;

7)焊接所有刨出和割出的焊缝,应注意先焊接开双边V形坡口的焊缝,后焊 U形槽的焊缝,双边V形坡口焊缝应先堆焊一侧,再堆焊另一侧直至仅剩 2mm~3mm缝隙后才能焊接,且护盾内外侧由两个焊工按照顺序同时进行焊接,焊接顺序如图 5所示,U形槽焊缝应在两边交替焊接;

8)每焊一层后快速锤击焊缝消除焊接应力(要求打出小麻坑),焊接完毕后进行去除应力的高温回火,最后去除支撑筋,磨平焊疤并打磨平焊缝。

图 6为去除应力高温退火工艺:1)采用退火窑进行退火;2)升温速度按照 100℃后100℃/h,并保温 0.5h;3)升温到最高温度650℃;4)保温时间 4 h;5)降温速度:随炉冷却,温度低于200℃后开炉取出。返工后,在铸造平台上进行了上护盾、左右护盾的拼装检验,半径误差基本控制在 2.5mm以内,仅有弧长约 1m的一小段达到 3mm,护盾拼接后,盾壳接缝处错台在 3mm以内。说明经过返工,构件制作变形达到了图纸要求。

4 结语

通过总结 TBM大型焊接构件制作过程中较大误差产生原因,提出了纠正措施,达到了图纸要求。取得以下结论:

进行大型的厚板、深宽焊缝构件焊接成形时,必须充分考虑焊接应力大小、加固防止焊接变形的支撑的刚度和采用良好的去除应力措施。否则因焊接变形导致工件报废将造成很大的损失。

[1] Shang Y J,Xue JH,Wang S J,et al.A case history of tunnel boring machine jamming in an inter-layer shear zone at the Yellow River Diversion Project in China[J].Engineering Geology,2004(71):199-211.

[2] 黄小军,王建有,杨晓迎.大伙房水库输水工程TBM施工段输水洞安全监测分析[J].水利水电技术,2010,41(6):72-75.

[3] 彭良余,黄扬一.“引大济湟”总干渠引水隧洞TBM施工地质工作方法[J].西部探矿工程,2009,21(7):173-174.

[4] 田永清.万家寨引黄工程南干线7#隧洞TBM施工工程地质条件分析[J].水利水电技术,2010,41(7):14-16.

[5] 毛拥政,张民仙,宋永军.引红济石工程长隧洞TBM选型探讨[J].水利与建筑工程学报,2009,7(1):65-67.

Cor rection measures for deformation errors in manufacturing of TBM large-scale welding construction

XU Guo-xin

Aiming at the examples ofmanu facturing of TBM large-scale welding construction with bigger deformation errors in some projectof Liaoning,the paper analyzes the reasons for the deformation errors,and points out the imp rovementmeasures,so as tomeet the graphic requirements,and to provide the experience and direction for similar problems in future.

TBM protection shield,welding construction,deformation error

TU758.16

A

1009-6825(2011)09-0113-02

2010-12-19

徐国鑫(1971-),男,助理工程师,中铁隧道集团有限公司,河南郑州 453000

·建筑材料及应用·