镁橄榄石质隔热材料的制备及其性能研究

邓承继,周 亮,祝洪喜,丁 军

(武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081)

镁橄榄石(Mg2SiO4)是岛状结构的硅酸盐矿物,具有强度高、熔点高(1 890℃)、化学和矿物稳定性好、热导率低(为纯氧化镁的1/3~1/4)等特点,且材料呈弱碱性,与大多数碱性耐火材料具有良好的相容性[1-4]。因此,利用镁橄榄石制备高温隔热材料是比较理想的。目前镁橄榄石质材料主要是由镁质原料在高温下合成[5-7],或者通过溶胶-凝胶法合成[8-10]。随着菱镁矿等镁质耐火材料原料的日益紧张,存储量丰富的天然镁橄榄石逐渐成为人们关注的热点[11]。

目前在工业热工设备高温部位使用的保温隔热材料主要是通过发泡法或吹真空法制得的轻质、多孔、热导率低的材料[12]。这些方法需要较高的反应温度,成本较高。熔盐法是近代发展起来的一种无机材料合成方法,该方法采用一种或数种低熔点的盐类作为反应介质,试样在高温熔融盐中完成合成反应,反应结束后,将熔融盐冷却,采用合适的溶剂将盐类溶解,过滤、洗涤后即可得到合成产物。熔盐法利用熔盐介质提供的液态环境,使得由扩散控制的固相反应之均匀性和反应速率都得到明显提高[13]。本研究采用熔盐法,以存储量丰富的天然镁橄榄石为原料,制备了镁橄榄石质隔热材料,并研究烧结温度和熔盐含量对材料性能的影响。

1 实验

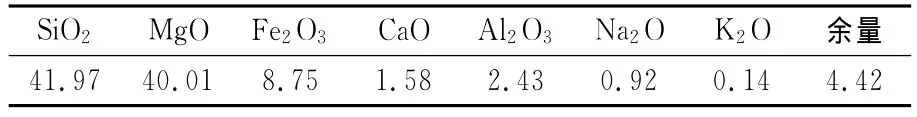

以湖北宜昌镁橄榄石细粉(320目,化学成分见表1)为原料,分别添加33.3%、40%、50%、60%和66.6%的NaCl(分析纯),外加3%热固性酚醛树脂为结合剂进行配料。将配制好的混合料置于行星式球磨机内混料3 h,在80 MPa压力下压制成φ36 mm×36 mm的圆柱试样,按NaCl配比从低到高依次编号为1#~5#,于110℃下干燥24 h后,分别在1 000、1 100、1 150℃下烧成,保温10 h。将烧成后的试样置于100℃的水中进行处理,使试样中的盐溶于水中,并收集水溶液中的盐。用排水法测定试样的显气孔率和体积密度,在万能材料试验机上测定其常温耐压强度,用X射线衍射仪(Philips X’Pert Pro)分析其物相组成,用扫描电镜(Philips XL30 TMP)观察试样的显微结构。

表1 镁橄榄石的化学组成(wB/%)Table 1 Chemical compositions of forsterite

2 实验结果与分析

2.1 力学性能

图1显示了不同烧结温度和熔盐含量对试样显气孔率、体积密度和耐压强度的影响。由图1中可见,随着烧结温度的升高,试样的显气孔率逐渐降低,体积密度逐渐增大,耐压强度逐渐升高;随着熔盐含量的增加,试样的显气孔率逐渐增大,体积密度逐渐减小,耐压强度逐渐降低。

图1 不同熔盐含量试样烧结后的力学性能Fig.1 Effect of firing temperature and mass ratio of molten salt on properties of samples

对隔热材料而言,在保证一定耐压强度的情况下,增大材料的显气孔率、降低其体积密度有利于提高材料的隔热性能,材料内微孔数量越多、气孔分布越均匀,其隔热性能越好[13]。NaCl的熔点为801℃,本实验选用的烧结温度为1 000、1 100、1 150℃,镁橄榄石在NaCl形成的液相环境中进行烧结,通过烧结一方面促进镁橄榄石晶体的形成长大,另一方面也使烧结体内气体逐渐排出,使试样致密化;试样中NaCl基本不参与反应,熔融后一部分由于重力作用流出,另一部分通过水处理后溶于水中,其占据的空间就形成气孔。从图1中可以看出,烧结温度为1 000℃和1 100℃时,试样的性能变化不明显;当烧结温度升至1 150℃时,由于烧结作用明显,试样的显气孔率明显降低、体积密度明显增大,可以推测当烧结温度高于1 150℃时,制得的试样更加致密,会使试样的隔热性能明显降低。因此,较佳的烧结温度为1 100℃。由图1中还可看出,熔盐含量增加,试样的显气孔率增大;但若熔盐含量过高,镁橄榄石骨架不易形成,会降低试样的耐压强度。因此,较佳的熔盐含量为50%。

2.2 显微组织与物相分析

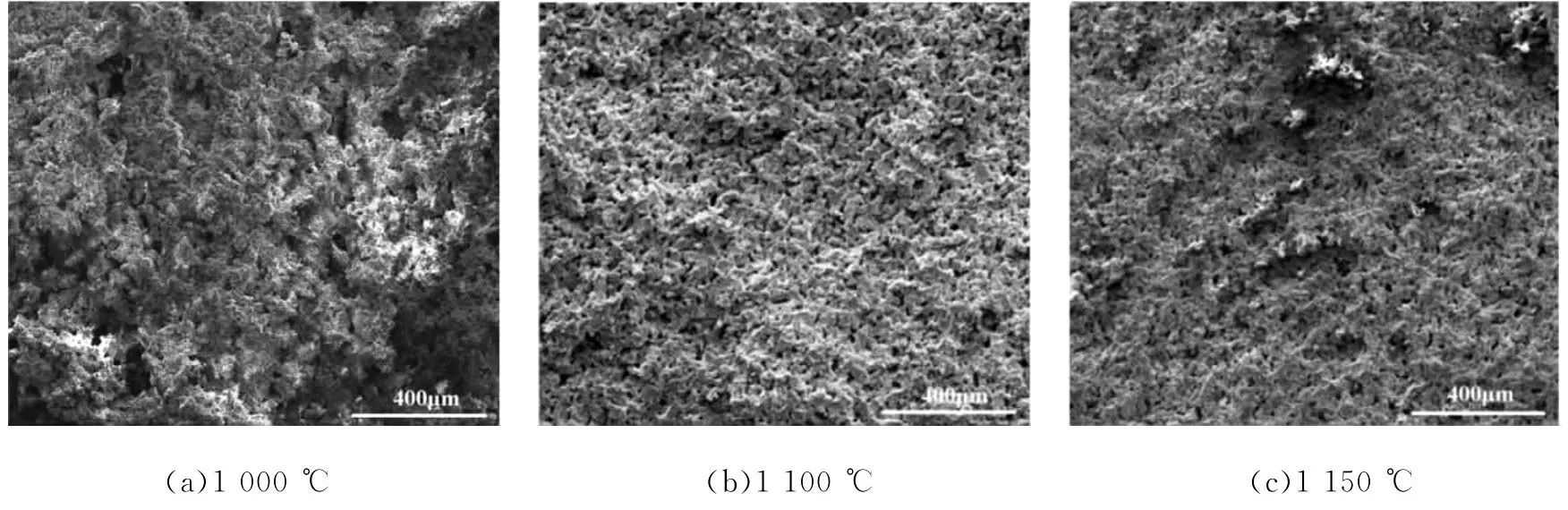

图2所示为3#试样在不同温度下烧结后的低倍显微结构照片。从图2中可见,1 000℃下烧结的试样结构疏松,气孔较大且分布不均匀;1 100℃下烧结的试样气孔较多且分布均匀,形成的镁橄榄石骨架也较好,适合做隔热材料;1 150℃下烧结的试样比较致密,气孔数量较少。

图2 3#试样在不同温度下烧结后的显微结构照片Fig.2 SEM images of sample sintered at different temperatures

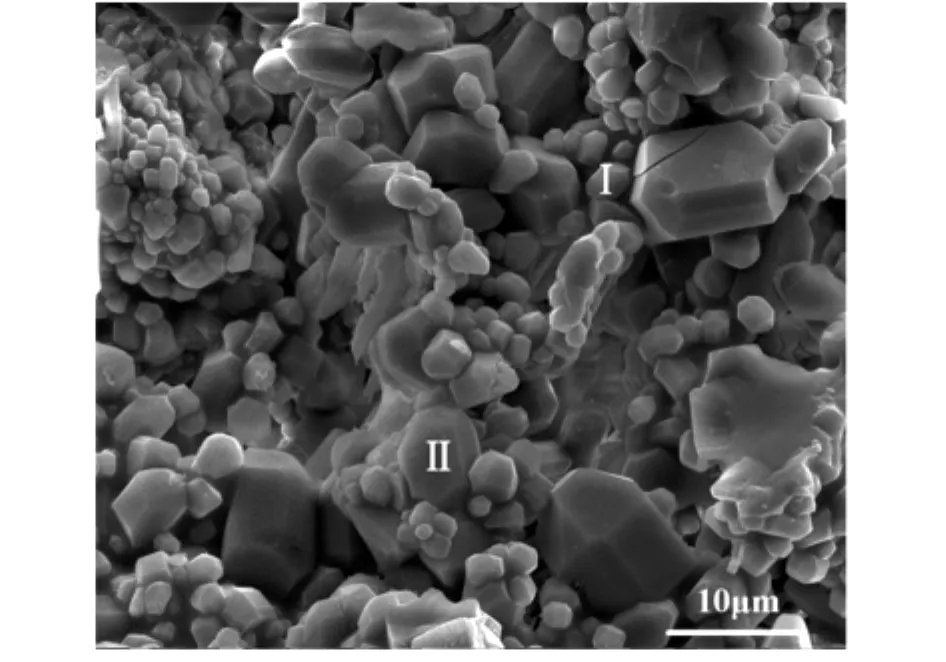

图3 1 100℃下烧结后3#试样的高倍显微结构照片Fig.3 High magnification SEM image of sample sintered at 1 100℃

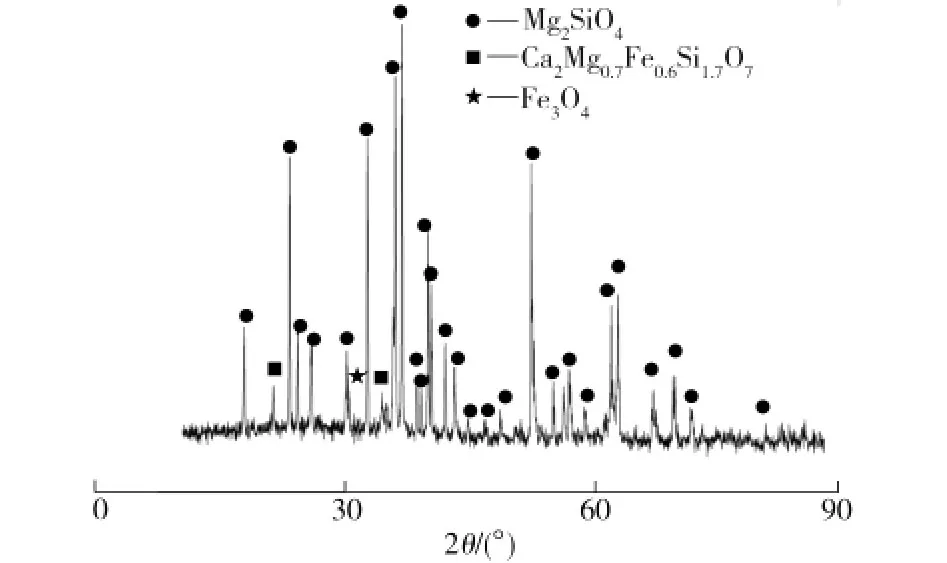

图3~图5所示分别为1 100℃下烧结后3#试样的高倍显微结构照片、XRD图谱和能谱图。由图3中可以看出,试样中主要的晶体形态是规则的八面体。从图5中可以看出,较小晶体(图3中目标Ⅰ点)的元素成分为Mg、Si和O,其原子比为25.89%、14.03%和60.08%,与Mg2SiO4接近;较大晶体(图3中目标Ⅱ点)的元素成分为Mg、Si、Fe和O,其原子比为31.55%、18.71%、1.43%和48.32%。由于Mg2+和Fe2+的半径和结构因素相近,因此Mg2+和Fe2+可以互相取代形成(Mg·Fe)2[SiO4],结合图4可以看出,在1 100℃下烧结后3#试样中的主要物相为Mg2SiO4,表明制备的隔热材料中起支撑作用的是Mg2SiO4基体。

图4 1 100℃烧结后3#试样的XRD图谱Fig.4 XRD pattern of sample sintered at 1 100℃

图5 1 100℃烧结后3#试样的能谱图Fig.5 EDS analysis of sample sintered at 1 100℃

3 结论

(1)以天然镁橄榄石为原料,NaCl为介质,采用熔盐法制备镁橄榄石质隔热材料时,NaCl熔融后提供液相烧结环境促进了镁橄榄石的烧结,同时通过水溶液处理后NaCl溶于水中,其占据的空间形成了气孔。熔盐含量为50%时制得的镁橄榄石质材料性能较好。

(2)适当提高烧结温度有利于提高材料性能,但烧结温度过高会使材料过于致密,不利于提升其隔热性能;1 100℃下烧结制得的试样性能较好,镁橄榄石骨架结合更好、气孔小、气孔分布更均匀,适合做镁橄榄石质隔热材料。

[1] Tavangarian F,Emadi R.Synthesis of nanocrystalline forsterite(Mg2SiO4)powder by combined mechanical activation and thermal treatment[J].Materials Research Bulletin,2010,45:388-391.

[2] Grishin N N,Belogurova O A,Ivanova A G.Experimental and theoretical study of heat consumption and its influence on heat resistance of forsterite refractories[J].Refractories and Industrial Ceramics,2003(12):4-15.

[3] 霍素珍.具有发展前景的耐火原料—镁橄榄石[J].耐火材料,2001,35(2):79-80.

[4] 张显,马林,杨兴华.增孔剂对镁橄榄石质隔热耐火材料结构和性能的影响[J].硅酸盐通报,2001(5):55-58.

[5] Li J,Wang Q,Liu J H.Study on synthesis mechanism of magnesium ferrite by non isothermal kinetics[J].Materials Science and Technology Conference and Exhibition,2009,2:838-845.

[6] Cunha-Duncan F H,Balmori-Ramirez H,Sorrell C C.Synthetic spinel-forsterite refractory aggregates from the sillimanite minerals[J].Minerals and Metallurgical Processing,2003,20(1):143-152.

[7] Cheng T W,Ding Y C,Chiu J P.A study of synthetic forsterite refractory materials using waste serpentine cutting[J].Minerals Engineering,2002,15:271-275.

[8] Afonina G A,Leonov V G,Popova O N.Production of forsterite powder using sol-gel technology[J].Glass and Ceramics,2005,62(7):248-252.

[9] Andrianov N T,Strel-nikova S S,Dyagilets M D.Forsterite ceramics based on sol-gel powders[J].Glass and Ceramics,2004,61:16-18.

[10] Sanosh K P,Balakrishnan A,Francis L.Sol-gel synthesis of forsterite nanopowders with narrow particle size distribution[J].Journal of Alloys and Compounds,2010,495(1):113-115.

[11] Tseng R C,Chu H S.The effects of PE additive on the performance of polystyrene vacuum insulation panels[J].International Journal of Heat and Mass Transfer,2009,52(13):3 084-3 090.

[12] Li Z S,Zhang S W,Lee W E.Molten salt synthesis of La AlO3powder at low temperatures[J].Journal of the European Ceramic Society,2007,27(10):3 201-3 205.

[13] Schulle W,Schlegel E.隔热耐火材料内部热传递问题及其发展[J].柏平舟,译.国外耐火材料,1991,16(3):40-46.