IF钢生产过程中的织构演变

袁泽喜,代礼斌,贾 涓,宋新莉

(武汉科技大学材料与冶金学院,湖北武汉,430081)

IF钢(Interstitial Free Steel)广泛应用于汽车和船舶制造工业领域[1-2],其生产工艺流程主要为:高炉冶炼铁水预处理—转炉冶炼—RH精炼—连铸—热轧—冷轧—退火,生产过程中的每一个工艺阶段均影响着IF钢的最终性能[3]。热轧、冷轧和退火三个工艺步骤是材料最终织构形成的关键步骤。热轧板织构通常很弱;冷轧IF钢中的主要织构组分为α纤维织构(〈110〉//RD)和γ纤维织构(〈111〉//ND),退火后,α织构逐渐消失,γ织构的取向密度进一步增加[4-7]。本文针对IF钢生产过程中的热轧、冷轧和退火三个工艺步骤进行研究,测定并计算热轧、冷轧和退火试样中的织构组分及体积分数,对此过程中织构的演变进行系统分析,讨论IF钢生产过程中从热轧到冷轧再到退火试样的织构演变过程及传承关系。

1 试验

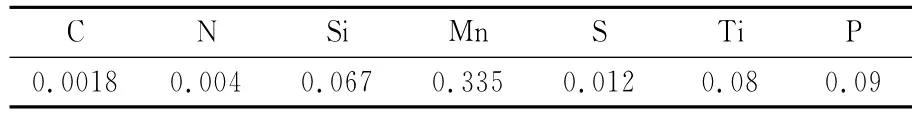

在实验室利用50 kg真空炉冶炼了实验用IF钢,其化学成分如表1所示。

将钢锭加热至1 250℃,保温3 h后进行热轧,制成厚度约为3 mm的钢板,终轧温度为910℃。热轧后的钢板经酸洗后再冷轧,制成厚度约为0.75 mm的钢板。采用盐浴退火模拟工业生产中的连续退火,盐浴成分为m(BaCl2)∶m(NaCl)=1∶1,于810℃下保温90 s后空冷。

从退火试样和热轧试样上截取10 mm(横向)×15 mm(轧向)规格的试样,对轧向(RD)和法向(ND)组成的侧面进行电解抛光,借助FEI公司NOVA400 Nano-SEM场发射扫描电子显微镜上配置的电子背散射衍射(EBSD)探头对试样进行观测,每个试样选取3个不同区域进行检测。利用HKL公司Channel软件对数据进行处理,分别得到试样的取向成像图和取向分布函数(ODF)。冷轧试样则借助配备面探测器的Bruker D8型X射线衍射仪进行测试,利用Textools软件对数据进行计算,得出冷轧试样取向分布函数和织构组分的体积分数。

表1 试验钢种的化学成分(wB/%)Table 1 Chemical compositions of the experimental steel

2 结果与分析

2.1 显微组织

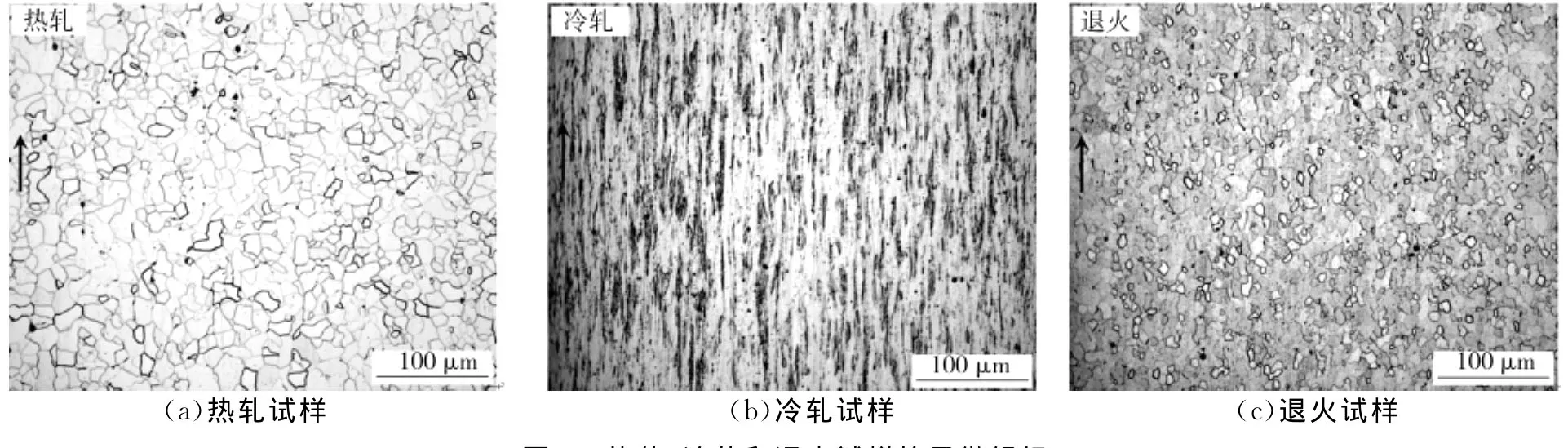

图1所示为热轧、冷轧和退火试样的显微组织。从图1中可以看出,热轧试样晶粒细小均匀,且为等轴晶粒;冷轧后,晶粒沿轧向拉长,呈现出轧制纤维,最明显的金相学特征是晶内剪切带的出现,这一特征曾被描述为鱼骨结构[8];退火以后,轧制纤维转变为等轴晶粒。

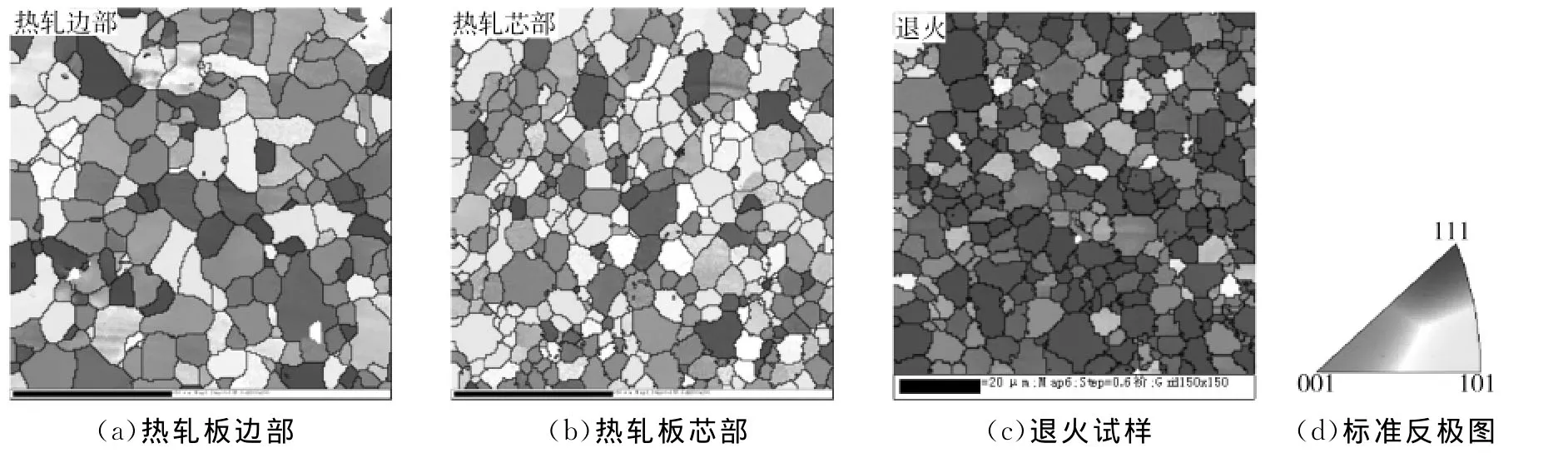

图2所示为热轧和退火试样的取向成像图。取向成像图中以取向差大于10°的晶界作为大角度晶界,取向差为2°~10°的晶界作为小角度晶界。从图2(a)、图2(b)中可以看出,热轧晶粒均匀细小,颜色杂乱无章,表明晶粒取向紊乱,计算可知约1/3的晶粒为〈001〉//ND取向,约1/3的晶粒为〈110〉//ND取向,少量晶粒为〈111〉//ND取向;热轧试样边部晶粒较细,芯部晶粒较粗大,这主要是由于试样边部冷却速度快,晶粒来不及长大,而芯部冷却速度慢,晶粒可充分长大。由图2(c)中可见,退火后,试样中晶粒呈等轴状,晶粒尺寸比较均匀,晶粒间主要为大角度晶界,表明再结晶较充分;退火试样中大部分晶粒取向为〈111〉//ND,另外还有少量晶粒取向为〈001〉//ND。

图1 热轧、冷轧和退火试样的显微组织Fig.1 Microstructures of hot rolled,cold rolled and annealed samples

图2 热轧和退火试样的取向成像图Fig.2 Orientation imaging maps of the hot rolled and annealed samples

2.2 ODF分析

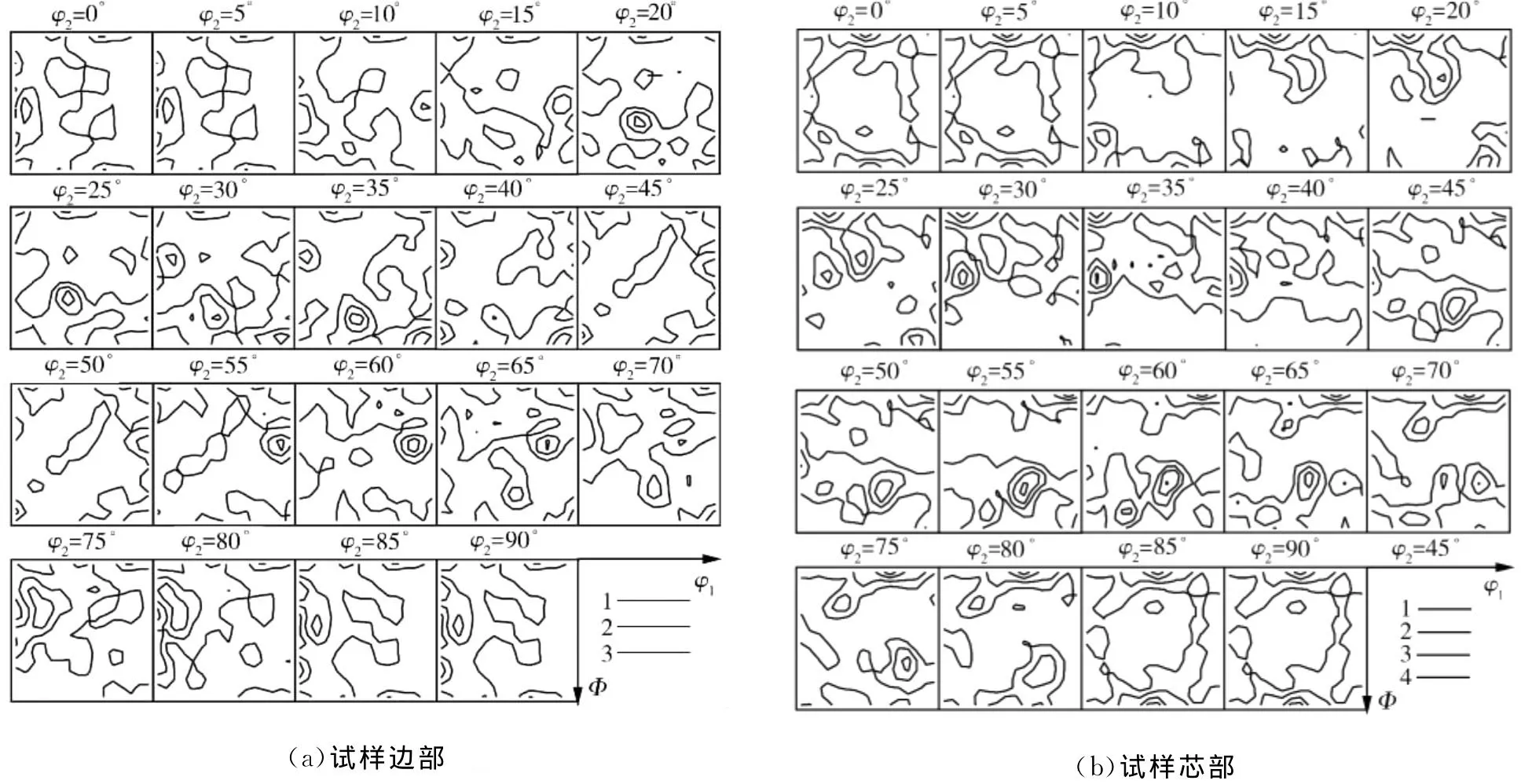

图3 热轧试样的ODF截面图(φ2恒定,间隔为5°Fig.3 Serious ODF sections of hot rolled sample

2.2.1 热轧试样的ODF分析结果

从EBSD结果中可以得到试样的取向分布函数。图3所示为热轧试样的ODF截面图。根据立方晶系的对称性,取φ1=0°~90°,Φ=0°~90°。从图3(a)中可以看出,热轧试样的极密度等高线形状散乱、强度较弱且分布均匀,表明热轧试样中的晶粒取向混乱,织构很弱。热轧试样中含有几种强度较弱的织构组分:{111}〈110〉、{111}〈112〉、{554}〈225〉、{112}〈110〉和{001}〈110〉等。对比图3(a)和图3(b)可以看出,热轧试样边部和芯部的织构相差不大,均为散乱的取向分布线,强度略有差别,这是因为热轧过程中金属内部主要发生两种微观过程,一是以位错运动为主的塑性变形,并伴随着金属基体缺陷密度的增加;二是以回复、形核和晶粒长大为主的动态再结晶,并伴随着金属基体缺陷密度的下降。两者在变形过程同时或交替出现,因而使试样在热轧过程中发生了复杂的微观变化。轧制过程导致金属内生成变形织构,动态再结晶过程会造成再结晶织构,但两过程同时或交替进行,使两类织构均不能得到充分发展,所以往往导致热变形后金属内形成很弱的织构[8]。

2.2.2 冷轧试样的ODF分析结果

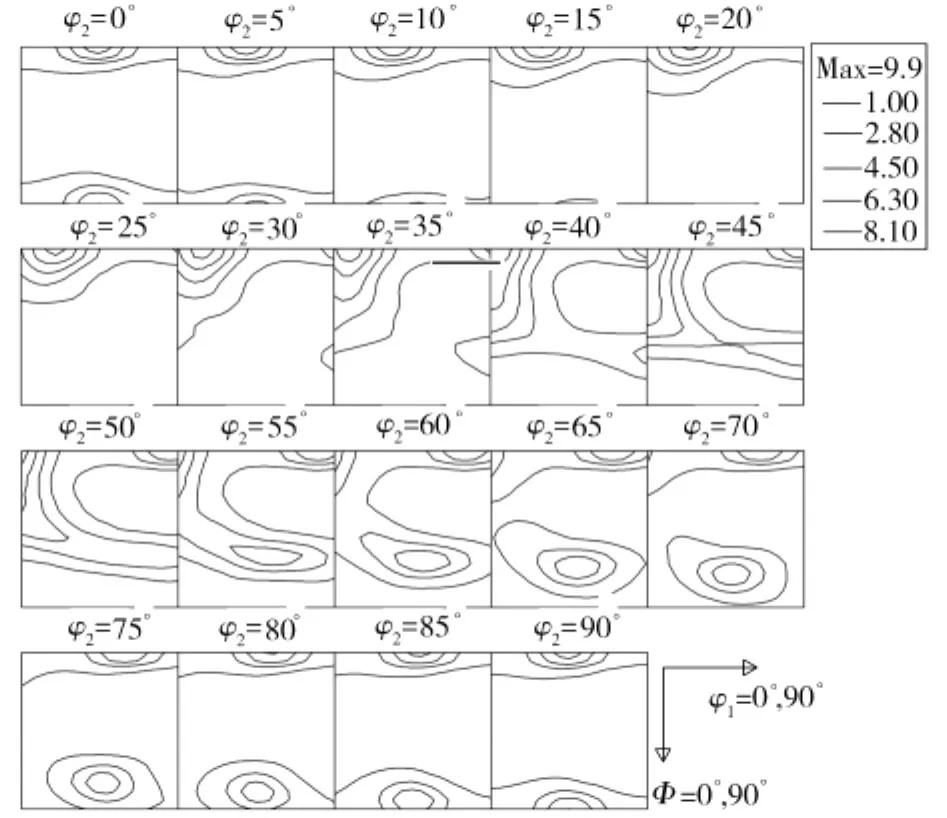

图4所示为冷轧试样取向分布函数垂直于φ2方向的系列截面图,间隔为5°。从图4中可以看出,φ2=0°时,极密度等高线向(φ1=45°,Φ=0°,φ2=0°)和(φ1=45°,Φ=90°,φ2=0°)处聚集,对应的织构组分为{001}〈110〉;随着φ2的增大,极密度等高线最强点渐渐向(φ1=0°,Φ=0°,φ2=0°)处移动;当φ2=20°时,(φ1=45°,Φ=90°,φ2=20°)处极密度等高线消失,而在(φ1=45°,Φ=0°,φ2=20°)附近处的极密度强度有所提高,且这种强度一直保持并继续向(φ1=0°,Φ=0°,φ2=30°)处移动,在此过程中,有部分晶粒向(φ1=0°,Φ=35°,φ2=30°)处转变;φ2=35°时,极密度强点到达(φ1=0°,Φ=0°,φ2=35°)处,同时在(φ1=90°,Φ=55°,φ2=35°)处出现极密度线,而且(φ1=90°,Φ=0°,φ2=35°)处也出现较强的极密度线;到φ2=45°时,(φ1=0°,Φ=0°,φ2=45°)和(φ1=90°,Φ=0°,φ2=45°)处极密度强度基本保持不变。同时在(φ1为0°~90°,Φ=55°,φ2=45°)处形成了具有一定强度的{111}面织构,其中包括了织构组分{111}〈110〉和{111}〈112〉;随着φ2继续增大,极密度线先在Φ=60°处聚集,极密度强度先增强,然后逐渐向(φ1=45°,Φ=55°)处聚集,最终又回到与(φ1=45°,Φ=0°,φ2=0°)状态一样的ODF截面图。表2给出了各织构组分所对应的欧拉角以及以15°为发散角进行统计计算出的织构组分的体积分数。由表2中可见,冷轧试样中存在的主要织构组分有4种,按含量从少到多依次为:{001}〈110〉、{111}〈110〉、{111}〈112〉和{112}〈110〉。

图4 冷轧试样ODF截面图(φ2恒定,间隔为5°)Fig.4 Serious ODF sections of cold rolled sample

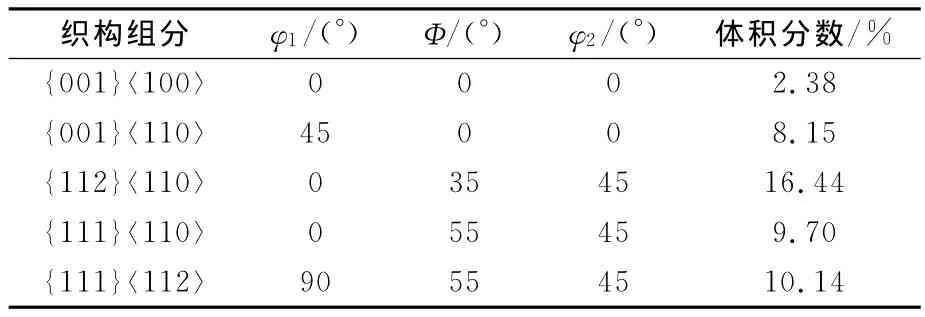

表2 冷轧织构组分所对应的欧拉角及体积分数Table 2 Percentage and Euler angles of texture components for cold rolled sample

2.2.3 退火试样的ODF分析结果

图5 退火试样ODF截面图(φ2恒定,间隔为5°)Fig.5 Serious ODF sections of annealed sample

图5所示为退火试样ODF截面图。从图5中可以看出,φ2为0°~15°时,没有出现极密度等高线,表明其强度小于2;φ2=20°时,极密度等高线开始在(φ1=25°,Φ=60°,φ2=20°)和(φ1=65°,Φ=60°,φ2=20°)处出现;随着φ2增大,极密度等高线逐渐增多,强度逐渐提高,到φ2=40°时,强度达到最高;φ2=45°时,极密度等高线聚集于(φ1=0°,Φ=60°,φ2=45°)和(φ1=55°,Φ=60°,φ2=45°)处,其对应的织构组分为{111}〈110〉,其次在(φ1=35°,Φ=60°,φ2=45°)和(φ1=90°,Φ=60°,φ2=45°)处还有一定强度的极密度线,对应的织构组分为{111}〈112〉;此后,随着φ2增大,极密度等高线逐渐减少,强度逐渐降低,当φ2=65°时,极密度等高线只剩一条,φ2=70°时,没有极密度线,强度已小于2。对应表2中织构组分的欧拉角可知,冷轧IF钢经退火后,形成了{111}面织构,包括{111}〈110〉和{111}〈112〉两种织构组分,其织构组分的体积分数分别为28%和17.5%。

3 讨论

热轧钢板在生产过程中与织构形成有密切关系的物理过程主要有奥氏体形变、γ/α相变和铁素体形变[6]。由于本实验的终轧温度为910℃,所以热轧板是在奥氏体区轧制,这将会产生再结晶织构和形变织构,而这种织构将在随后的γ/α相变过程中遗传给铁素体[6]。奥氏体相变形成铁素体时,铁素体织构会与奥氏体织构有一定取向关系,而当钢在奥氏体向铁素体转变时,通常遵循K-S(Kurdjumov-Sachs)关系,相当于γ和α两种晶格共〈112〉轴旋转90°。文献[6]中根据K-S关系研究表明:当织构遗传没有取向选择时,奥氏体再结晶织构{001}〈100〉将转变为{001}〈110〉、{110}〈001〉和{110}〈110〉,而在奥氏体轧制织构时产生的Copper织构主要转化为{112}〈110〉,Brass织构主要转化为{111}〈112〉,{001}〈110〉等,其次是Goss织构将均等地转化为{001}〈100〉、{111}〈110〉和{112}〈110〉三种织构组分。所以热轧后的织构组分很多,在高温和变形的共同作用下,导致热变形后的织构很弱。然而,热轧后的细小均匀晶粒为后续冷轧和退火提供了必要的组织准备。

由于热轧后试样中的织构非常微弱,不会给冷轧织构的变化造成影响。冷轧过程中,启动的滑移系主要有:{110}〈111〉、{112}〈111〉和{123}〈111〉,同时由于热轧晶粒细小,相当多的晶粒取向在变形过程中先汇聚于取向{001}〈110〉附近,然后沿α线流向{112}〈110〉取向。轧制时位错滑移造成的取向变化趋势是滑移面趋于平行于轧面,滑移方向趋于平行于轧向。依据单晶滑移模型,取向在α线上的晶粒轧制变形时主要有两个滑移系{001}〈111〉和{101}〈111〉,这两个滑移系的综合作用会使晶粒的(112)面趋于平行于轧面,晶体的[11-0]方向趋于平行轧向,因此晶粒取向趋于流向(112)[1 1-0]取向[7]。其次由于晶体缺陷(如杂质原子)抑制滑移系启动和晶粒旋转,使{111}晶面平行于轧面,最终形成了{111}〈110〉和{111}〈112〉冷轧织构[5]。IF钢经冷轧后主要存在4种织构组分,分别为{111}〈110〉、{111}〈112〉、{112}〈110〉和{001}〈110〉。冷变形过程中形成足够强的变形织构是后期获得理想退火织构的必要条件,通常采用大压下量来控制冷轧织构。

冷轧试样中存在有较强的冷轧织构组分{111}〈110〉、{111}〈112〉、{112}〈110〉和{001}〈110〉,当退火过程中形成再结晶晶粒时会发生择优形核和选择长大,从而形成与冷轧织构不完全相同的退火织构。4种冷轧织构组分的储存能大小顺序为E{111}〈112〉>E{111}〈110〉>E{112}〈110〉>E{001}〈110〉,再结晶退火过程中,{111}〈112〉储存能高,优先形核,其次是{111}〈110〉,最后是{001}〈110〉,由此表明,冷轧形成的{111}面织构将转变为退火{111}面织构,而且{001}〈110〉和{112}〈110〉最终也将转变为{111}〈112〉织构组分,所以{111}面织构成为退火后的主要织构,这将更有利于提高IF钢的深冲性能。因此,IF钢最终织构和性能的控制是依靠整个生产过程的综合调配来达到的,每个工艺步骤都需要严格控制。

4 结论

(1)热轧过程中发生动态再结晶,形成细小的等轴晶粒,提供了后续工艺步骤中所需要的组织。再结晶织构和变形织构均不能得到充分发展,最终形成较弱的织构,不会影响冷轧织构的形成。

(2)冷轧过程是织构形成的主要工艺步骤,冷轧IF钢中主要含有4种织构组分,按其体积分数从小到大依次为:{001}〈110〉,{111}〈110〉,{111}〈112〉和{112}〈110〉。

(3)较强的冷轧织构是最终理想织构形成的必要条件,冷轧{111}面织构储存能高,退火后将优先形核,形成退火{111}面织构,{001}〈110〉和{112}〈110〉织构组分最终也被{111}〈112〉织构组分取代。

[1] Senuma T.Present status of and future prospects for precipitation research in the steel industry[J].ISIJ International,2002,42(1):1-12.

[2] Bevis H,Dorota A.Mechanisms and modelling of microstructure/texture evolution in interstitial-free steel sheets[J].ISIJ International,2001,41(6):533-541.

[3] 马鸣图.先进汽车用钢[M].北京:化学工业出版社,2008:51.

[4] Ray R K,Jonas J J,Hook R K.Cold rolling and annealing textures in low carbon and extra low carbon steels[J].International Materials Reviews,1994,39(4):129-172.

[5] 刘战英,王涛,周满春,等.IF钢冷轧和退火过程中织构的演变[EB/OL].(2011-03-17)[2011-04-01].http:∥www.chinabaike.com/z/yj/544415.html#1.

[6] 吕庆功,陈光南,周家琮,等.热轧钢板的织构[J].钢铁钒钛,2001,22(2):1-8.

[7] 毛卫民.冷轧钢板变形织构的定量分析[J].北京科技大学学报,1993,15(4):369-374.

[8] 毛卫民,杨平,陈冷.材料织构分析原理与检测技术[M].北京:冶金工业出版社,2008:16.