石灰干式消化工艺参数优化选择

魏仁零,吴晓琴,陈 云,吴高明

(1.武汉科技大学化学工程与技术学院,湖北武汉,430081;2.武汉钢铁(集团)公司烧结厂,湖北武汉,430083;3.武汉钢铁(集团)公司安环部,湖北武汉,430081)

用作烟气脱硫剂的石灰是采用消化方式制备成的石灰浆或消石灰粉,其消化过程根据消化产物的物理化学性状分为湿式消化和干式消化。湿式消化产物为一定固含量的石灰乳,干式消化产物为含少量残余水的消石灰干粉。随着干法/半干法脱硫工艺的日渐普及,石灰干式消化法制取高活性脱硫剂工艺越来越受到关注。石灰干式消化是根据化学计量比进行反应获得粉状的消石灰,为保证水化反应完全使消石灰粉具有一定流动性,需加入过量的水,使制得的消石灰含少量残余水分[1-2]。

本文研究消化参数对石灰干式消化速度及消石灰结构性能的影响,得出了相应试验条件下的最佳工艺参数。

1 实验方法

实验原料为分析纯级CaO。实验装置核心部分为一隔热的石灰消化反应器,其中增力电动搅拌器为石灰消化过程提供适度的搅拌。采用数字显示温度控制仪在线测控温度,温度控制误差范围为±1℃。

运用正交试验方案(L9(34))筛选消化参数,通过单因素试验法研究各消化参数对消化速度及产物结构性能的影响。实验中,称取2 0(±0.001)g生石灰倒入消化反应器中,根据水灰比逐滴注入消化水,加水时长控制在30 s以内。消化反应开始后,每隔15 s记录一次消化温度,读取消化温升曲线,温升曲线读取总时间为16 min。两种试验的总消化时间取5~10 min。消化反应结束后,取适量消化产物放入称量瓶中,将试样置于105℃烘箱中2h后取出,再置于干燥器中冷却至室温。

用比表面积和孔隙率表征干式消石灰的结构特征。用贝克曼检测仪(Beckman Coulter SA3100,美国)测定消石灰的比表面积和拟合消石灰的孔隙率;采用马尔文激光粒度分析仪(MS2000G,英国)分析生石灰消化前后的粒径分布。

2 实验结果与分析

2.1 消化参数筛选

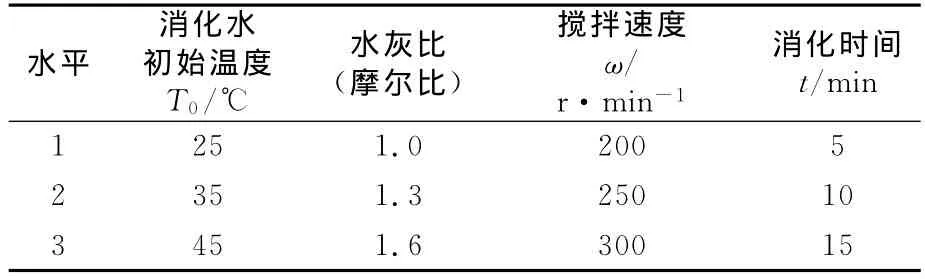

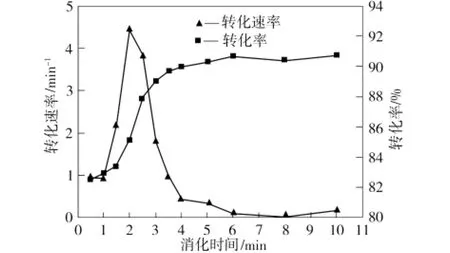

表1 正交试验方案表Table 1 Levels of the experimental factors

运用正交试验方案(L9(34))进行消化参数的筛选,正交(L9(34))试验方案如表1所示。根据正交试验方案,在4因素3水平组合条件下制备干式消石灰,并测定其比表面积和孔隙率。正交试验结果如表2所示。表2中,Ⅰ、Ⅱ、Ⅲ分别为对应于各因素不同水平的比表面积之和的均值,R、S2和P分别为相应列的极差、平方和和各因素的影响率。

表2 正交试验结果Table 2 Results of orthogonal experiments

表2中各消化参数对消化结果的影响表明,消化时间为极显著,影响率为56%;水灰比为显著,影响率为29%;搅拌速度和消化水初始温度影响率较小。本实验条件下,消化参数对消化结果的影响率从大到小依次为:消化时间>水灰比>搅拌速度>消化水初始温度。

2.2 消化参数对石灰干式消化速度及消石灰结构性能的影响

2.2.1 消化时间的影响

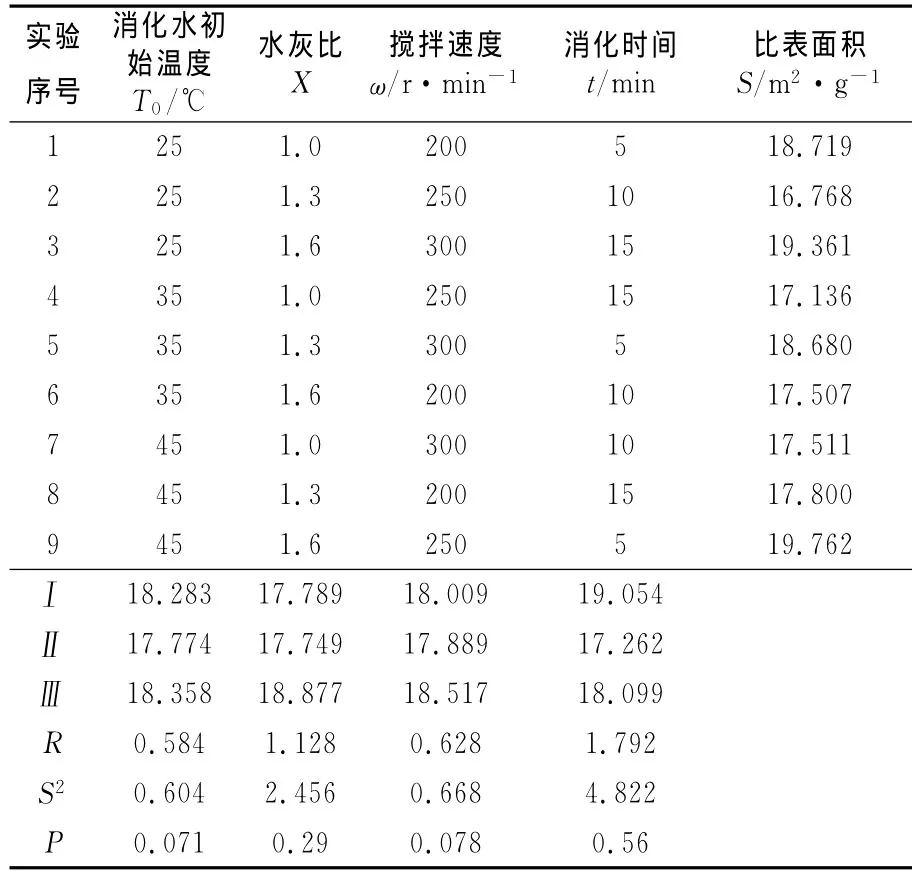

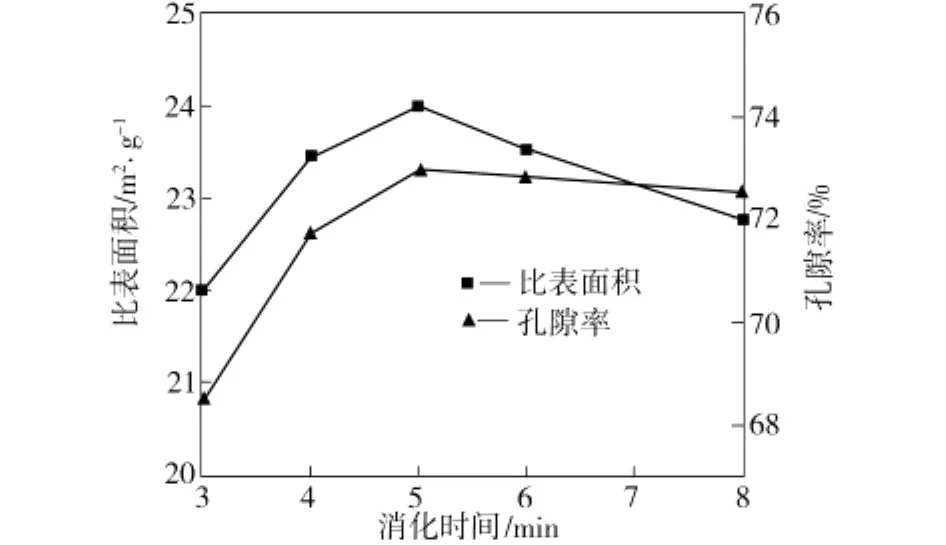

取消化时间分别为3、4、5、6、8 min,水灰比(摩尔比)为1.6,搅拌速度为300 r/min,消化水初始温度为45℃。消化时间对生石灰转化率和转化速率的影响如图1所示,消化时间对消石灰比表面积和孔隙率的影响如图2所示。

图1 消化时间对生石灰转化率和转化速率的影响Fig.1 Effect of slaking time on conversion rate and conversion velocity of dry quicklime

图2 消化时间对干式消石灰比表面积和孔隙率的影响Fig.2 Effect of slaking time on specific surface area and porosity of dry white lime

由图1可知,消化初期,随着消化时间的延长,生石灰转化率及转化速率迅速增大,当消化时间为2 min时,生石灰转化速率达到最大值,之后转化速率急剧减小;消化时间为4 min时,生石灰转化率接近90%,此后,转化率略有增加,转化速率则保持在一较低水平。由图2可知,消化初期,消石灰比表面积及孔隙率随消化时间延长逐渐增大,当消化时间超过5 min后,消石灰比表面积及孔隙率逐渐减小,其中比表面积减小较快。

当消化时间过短时,消化产物晶体生长过程短,结构发育不完全,消石灰比表面积及孔隙率均较小;消化时间过长,因外层消石灰的包覆使水分较难到达石灰内核,由于搅拌的作用使产物结构发生变形,因而不利于理想的消石灰微观结构的形成。综合考虑生石灰转化率和消石灰微观结构双重因素,选取最佳消化时间为5~10 min。

2.2.2 水灰比的影响

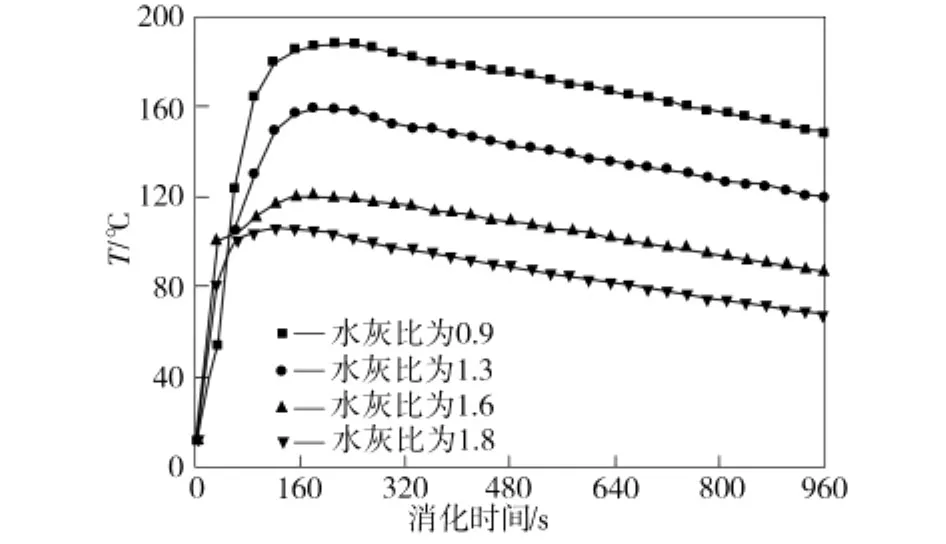

选取水灰比(摩尔比)分别为0.9、1.3、1.6、1.8,消化水初始温度为45℃,搅拌速度为300 r/min,消化时间为5 min。不同水灰比下的生石灰消化温升曲线如图3所示。

图3 不同水灰比下的生石灰消化温升曲线Fig.3 Temperature curve of lime digestion under different water/solid ratio

图3温升曲线表明,水灰比为0.9时,短时间内消化反应释放的热量缺乏足够的水量吸收,导致系统温度升高,最高达180℃;随着水灰比的增大,增加的水量可吸收生石灰消化过程释放出的热量,形成水蒸气而降低系统温度;进一步增大水灰比,温度会进一步降低,此时消化释放出的热不足以汽化过量的水分,致使部分水残留,使消化产物团聚后的粒度增粗(见表3),分散性变差[3-5]。

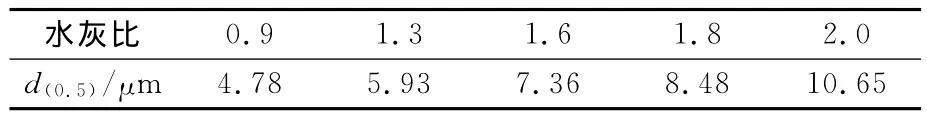

表3 不同水灰比下的消石灰粒径d(0.5)Table 3 Particle size of slaked lime at different water/solid ratios

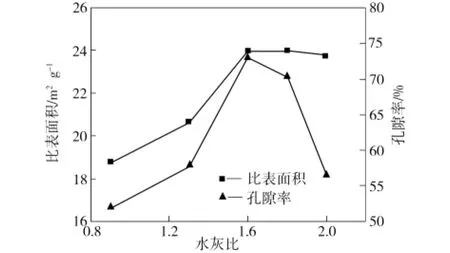

水灰比对消石灰比表面积及孔隙率的影响如图4所示。从图4中可看出,当水灰比小于1.6时,消石灰比表面积及孔隙率随水灰比增大而增加,当水灰比为1.6~2.0时,消石灰比表面积基本保持不变,而其孔隙率明显减小。其原因是,较小的水灰比下,系统水量不足,引起温度升高,而生成的Ca(OH)2因缺水而“烧死”,所生成的致密的Ca(OH)2薄膜阻碍了石灰与水的进一步反应,使得较高比表面积和发达孔隙的微观结构难以形成[6-8];当水灰比为1.3~1.6时,多余水分以潜热方式吸收消化反应产生的热,加上其生成的水蒸气对消化产物进行活化使消石灰表面发生更新,结果使未反应生石灰与水充分接触而发生反应,促进了消石灰孔隙结构的发展和比表面积的形成;随着水灰比进一步增大,消石灰的含水率继续增大,吸附于颗粒表面的液体降低了颗粒表面的粗糙度,使颗粒间的接触表面积增大、距离减小,使消石灰颗粒的团聚及大颗粒的形成更容易,从而降低了消石灰颗粒孔隙率。

图4 水灰比对干式消石灰比表面积及孔隙率的影响Fig.4 Effect of water/solid ratio on specific surface area and porosity of dry white lime

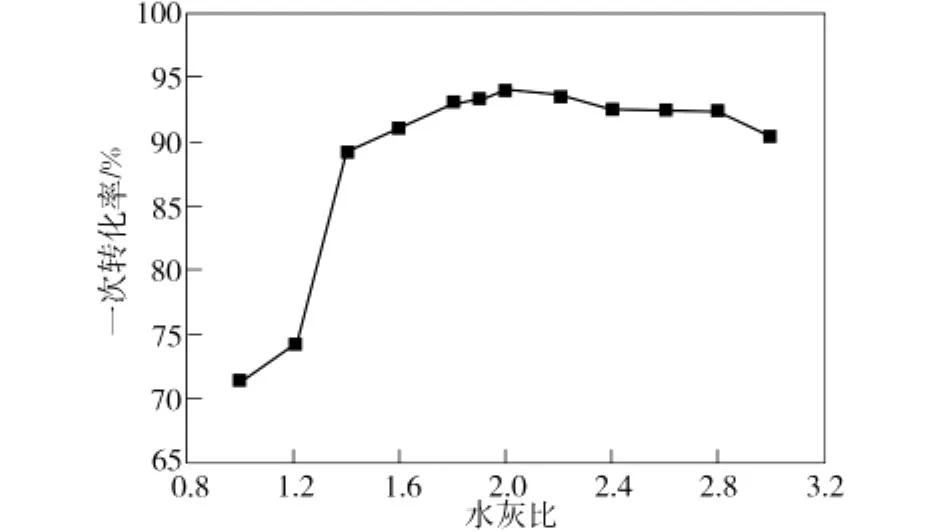

水灰比对生石灰一次转化率的影响如图5所示。从图5中可看出,生石灰一次转化率随水灰比增大而增加,当水灰比为1.3时,生石灰一次转化率接近90%;当水灰比大于2.0后,生石灰一次转化率不再增大。本实验条件下选取最佳水灰比为1.3~1.6。

图5 水灰比对生石灰一次消化转化率的影响Fig.5 Effect of water/solid ratio on primary conversion rate of dry quicklime slaking

2.2.3 搅拌速度的影响

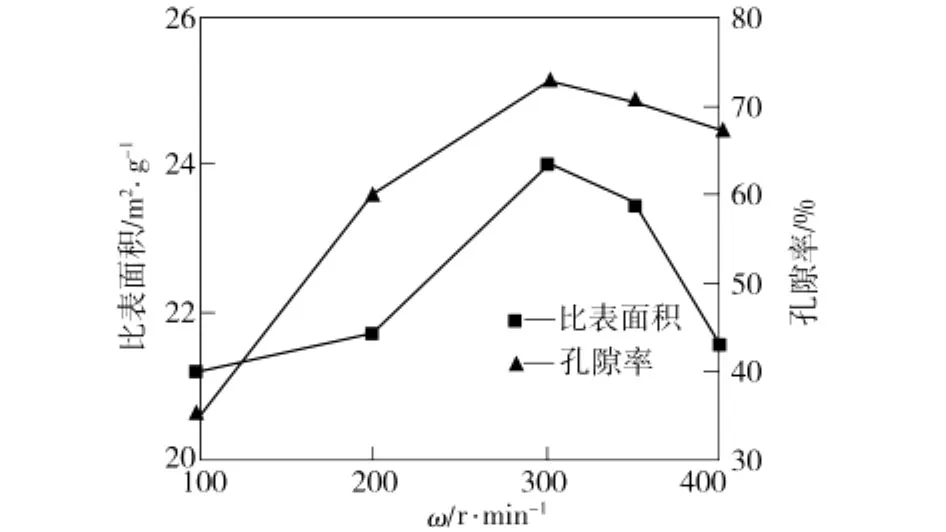

搅拌速度分别选取100、200、300、350、400 r/min,消化水初始温度为45℃,水灰比为1.6,消化时间为5 min。搅拌速度对消石灰比表面积及孔隙率的影响如图6所示。

从图6中可看出,搅拌速度低于300 r/min,消石灰比表面积及孔隙率随搅拌速度的增高而增大;当搅拌速度高于300 r/min后,消石灰的比表面积和孔隙率开始减小,其中消石灰比表面积减小较快。从石灰消化反应机理解释,石灰消化过程包括Ca(OH)2的成核和生长,适度搅拌可促进Ca(OH)2成核,并使结晶核分布均匀,起到了促进消化产物物理结构发育的作用。此外,适度的搅拌还可均匀消化温度,避免局部高温而引起的“烧死”,但搅拌速度过高会使晶体的形成遭到破坏或变形,并破坏颗粒内部的孔隙结构,导致消石灰比表面积和孔隙率减小。本实验条件下选取搅拌速度为250~300 r/m。

图6 搅拌速度对消石灰比表面积及孔隙率的影响Fig.6 Effect of stirring rate on specific surface area and porosity of dry white lime

2.2.4 消化水初始温度的影响

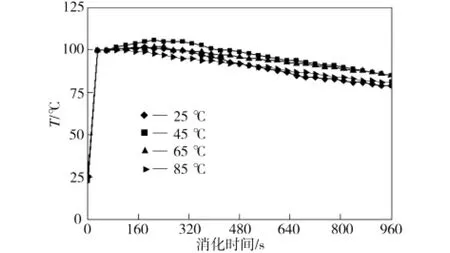

消化水初始温度分别为25、45、65、85℃,水灰比为1.6,搅拌速度为300 r/min,消化时间为5 min。不同消化水初始温度下的生石灰温升曲线如图7所示。从图7中可看出,消化水初始温度的变化对生石灰消化温度影响不明显。这是由于消化水含有的热量与生石灰水合反应放出的热量相比要小得多,因而对生石灰干式消化温升速率影响不大。

图7 不同消化水初始温度下的生石灰温升曲线Fig.7 Temperature curve of lime digestion under different initial temperatures of hydrating-water

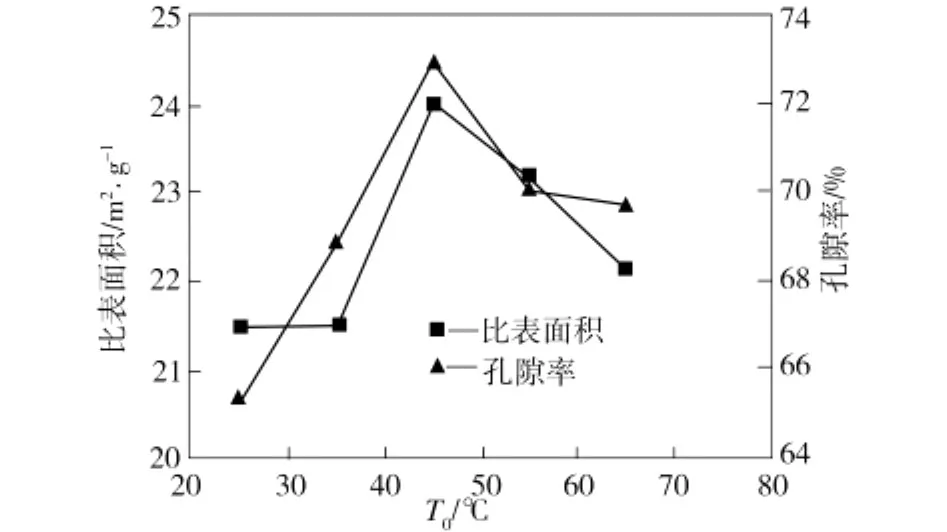

消化水初始温度T0对消石灰比表面积及孔隙率的影响如图8所示。从图8中可看出,当T0低于45℃时,消石灰比表面积及孔隙率随消化水初始温度升高而增大,当T0高于45℃后,消石灰的比表面积及孔隙率开始减小。基于三相可逆放热反应,CaO水合反应平衡常数为Kp=1/pH2O(g),该式表明,反应方向取决于温度及蒸汽压力。如果不考虑抗酸性,Ca(OH)2是比较稳定的化合物,一般在0.1 MPa和547℃反应条件下,消石灰发生逆分解反应,至少在常温至300℃的范围内,温度越高,越有利于反应的进行[9]。当消化水初始温度为25℃时,较低的反应温度使得消化反应速率较小,因而影响了晶体成核速率,使得消石灰的比表面积和孔隙率较低;随着消化水初始温度的升高,消化反应速率增大,伴随消化过程所产生的热量将消化水汽化,生成的水蒸气可使消石灰活化、松散,形成细腻的粉末,导致消石灰的比表面和孔隙率明显增大;随着消化水初始温度进一步升高,大量的消化水被汽化,减小了消石灰与水反应的几率,同时,高温对消石灰产生的“烧结”作用不利于比表面积和良好孔隙结构的形成,导致消石灰比表积和孔隙率减小。

根据正交试验和单因素试验结果所确定的优化工艺条件,干式消化后的消石灰比表面和孔隙率最大值分别可达25.69 m2·g-1和75.09%。

图8 消化水初始温度对消石灰比表面积及孔隙率的影响Fig.8 Effect of initial slaking water temperature on specific surface area and porosity of dry white lime

3 结论

(1)消化参数对消化结果的影响从大到小排序为:消化时间>水灰比>搅拌速度>消化水初始温度。

(2)最佳实验工艺参数为:消化时间5~10 min,水灰比1.3~1.6,消化水初始温度25~45℃,搅拌速度250~300 r/min。

(3)消石灰的比表面积和孔隙率最大值分别为25.69 m2/g和75.09%。

[1] 钟伟飞.石灰消化工艺参数及氢氧化钙溶解速率实验研究[D].杭州:浙江大学,2004.

[2] Ian M Ritchie,Xu Bing An.The kinetics of lime slaking[J].Hydrometallurgy,1990,23:377-396.

[3] 薛健.循环悬浮式半干法烟气脱硫工艺中石灰活性及干式消化性能的实验研究[D].杭州:浙江大学,2006:35-37.

[4] Potgieter J H,Potgieter S S,De Waal D.An empirical study of factors influencing lime slaking:II.Inf1uence of material and water composition[J].Water SA,2003,29(2):157-160.

[5] Strdom C A,Potgieter J H.An investigation into the chemical nature of the reactivity of lime[C]∥In Proceedings of the 10th International Chemistry of Cement Conference,Gothenburg,Sweden,1997,2:2,49.

[6] D E Giles,I M Ritchie,B A Xu.The kinetics of dissolution of slaked lime[J].Hydrometallurgy,1993,32:119-128.

[7] L Bernard,M Freche,J L Lacout,et al.Modeling of the dissolution of calcium hydroxide in the preparation of hydroxyapatite by neutralization[J].Chem Eng Sci,2000,55:5 683-5 692.

[8] Johannsen K,Rademacher S.Modeling the kinetics of calcium hydroxide dissolution in water[J].Acta Hydrochimica et Hydrobiological,1999,27(2):72-78.

[9] 郭秀键.脱硫剂特性及石灰消化的试验研究[D].济南:山东大学,2005:19-23.