收缩管角度对车用催化转化器流动特性的影响

许建民,刘金武

(厦门理工学院机械工程系,福建厦门,361024)

随着汽油机电子控制燃油喷射系统的不断完善和无铅低硫汽油的燃用,采用三元催化转化器是控制汽车排放最有效的措施。常规结构的催化转化器,在其扩张管段上,由于气流的扩散,导致其流速分布不均匀。管道中心气体的流速高,使得气体流动集中在载体中心区域,导致该区域气体的流速过快、温度过高;而载体边缘气流量小,温度较低,使得载体中心区域的催化剂老化加快,而边缘区域的催化剂却不能充分发挥作用,既降低了催化转化器的转化效率,又缩短了其使用寿命。另外,由于温度分布的不均匀,导致载体截面产生热应力,容易使载体损坏[1-4]。因此,利用计算机流体动力学(CFD)软件改进目前的催化转化器结构,对于获得较好的流动均匀性和较低的压力损失、改善转化效率、延长使用寿命、减小对发动机动力性和经济性的影响以及加快起燃等方面具有重要的理论意义和实用价值。为此,本文采用CFD软件Fluent对催化转化器的流动特性进行仿真计算,并考察了无化学反应和热传导的稳定流动问题,采用数值模拟的方法研究出口收缩管角度对催化转化器流场速度分布特性和压力损失的影响。

1 数学模型及其数值求解

1.1 催化转化器内部流场的数学建模基础

本文研究入口扩张管和载体相同且出口收缩管角度分别为60°、90°、120°的3种催化转化器的流场。3种催化转化器的载体直径为90 mm、长度为120 mm,入口扩张管角度为60°。对催化转化器内部流场进行数学建模,其控制方程和湍流模型参见文献[2]和文献[5]。

1.2 催化转化器载体流动模型

本文仅对陶瓷蜂窝载体采用当量连续法进行模拟和分析。把蜂窝载体作为多孔介质,多孔介质的孔隙率是0.85,对载体流动阻力有很大影响。由于载体管道尺寸非常小,一般孔道内流体流动的雷诺数为,可假设载体单根管道内的气流为不可压缩层流[6-7]。当多孔介质具有很大阻力时,可以忽略动量方程的对流项和扩散项,这时动量方程就简化为

式中:p为压力;为笛卡尔坐标方向和相应的分速度;Ki为渗透率,与当地气流速度大小|V|成正比,其中为经验常数,在气流方向由试验确定,在径向和周向取为1×105,即认为气流只沿轴向流动,在其他两个方向没有质量交换。

1.3 数值求解

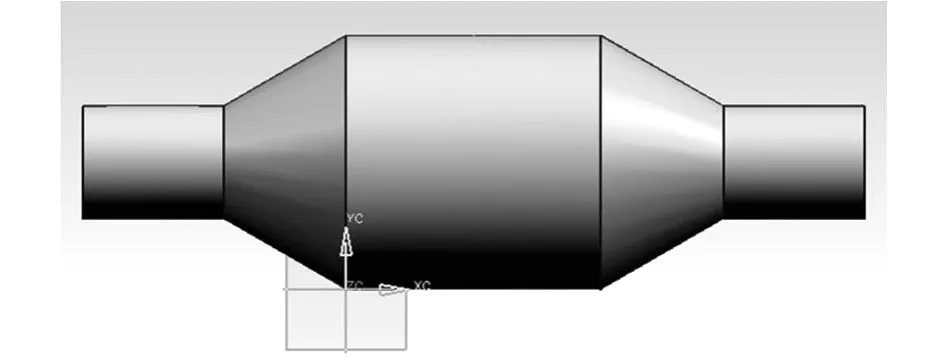

利用三维软件U G对催化转化器进行三维建模,结果如图1所示。将三维模型导入Fluent的前处理软件Gambit中,对计算区域进行网格划分。为了更清楚地显示催化转化器两端圆锥管接头处的流动特性,沿轴向对此处网格进行了加密,共得到370 000个网格。

在发动机常规流量范围内,取轴向速度为50 m/s,径向和周向速度为零。出口边界按充分发展了的流动处理,即出口处各单元的速度梯度为零。壁面速度为无滑移边界。

采用Fluent软件对模型进行求解。

图1 催化转化器的三维模型图Fig.1 Three-dimensional model of catalytic converter

2 计算结果与分析

2.1 出口收缩管角度对催化转化器速度场的影响

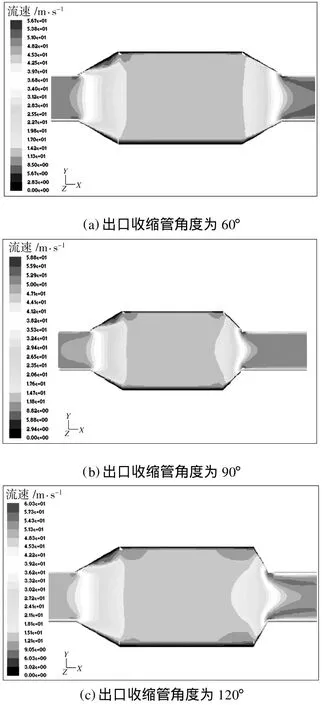

因为催化转化器具有轴对称性,故仅给出其二维流动结果。图2所示为3种催化转化器内部流体的速度分布图。从图2中可以看出,3种催化转化器入口扩张管处的气流分布都比较均匀,且均匀程度一致,但出口收缩管处气流分布均匀程度不一致,且随着收缩管角度的增大,催化转化器内的流速分布越不均匀。

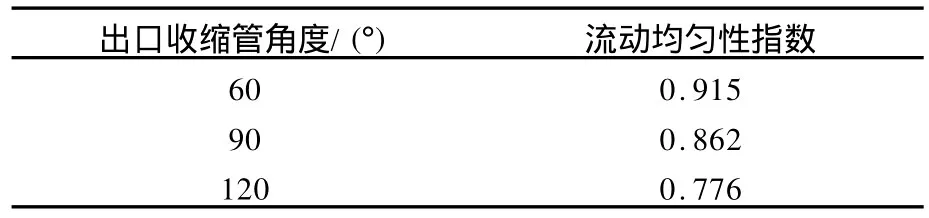

对于流速分布是否均匀,可以引入流动均匀性指数[8-9]来评价。流动均匀性指数为0~1,均匀性指数越大,表示流动越均匀,流动均匀性指数为1表示流体为理想的均匀流。表1所示为3种出口收缩管角度催化转化器的流动均匀性指数。由表1中可知,对于同一催化转化器,收缩管角度增大,催化转化器内流体的速度分布趋向明显不均匀,这是由于收缩管角度增大使得流过载体的气流在出口收缩管处受到很大的阻力,从而导致出口处流速有很大的波动。

图2 催化转化器内部流场的速度云图Fig.2 Velocity cloud chart for catalytic converters

表1 催化转化器流动均匀性指数Table 1 Flow uniformity index for catalytic converters

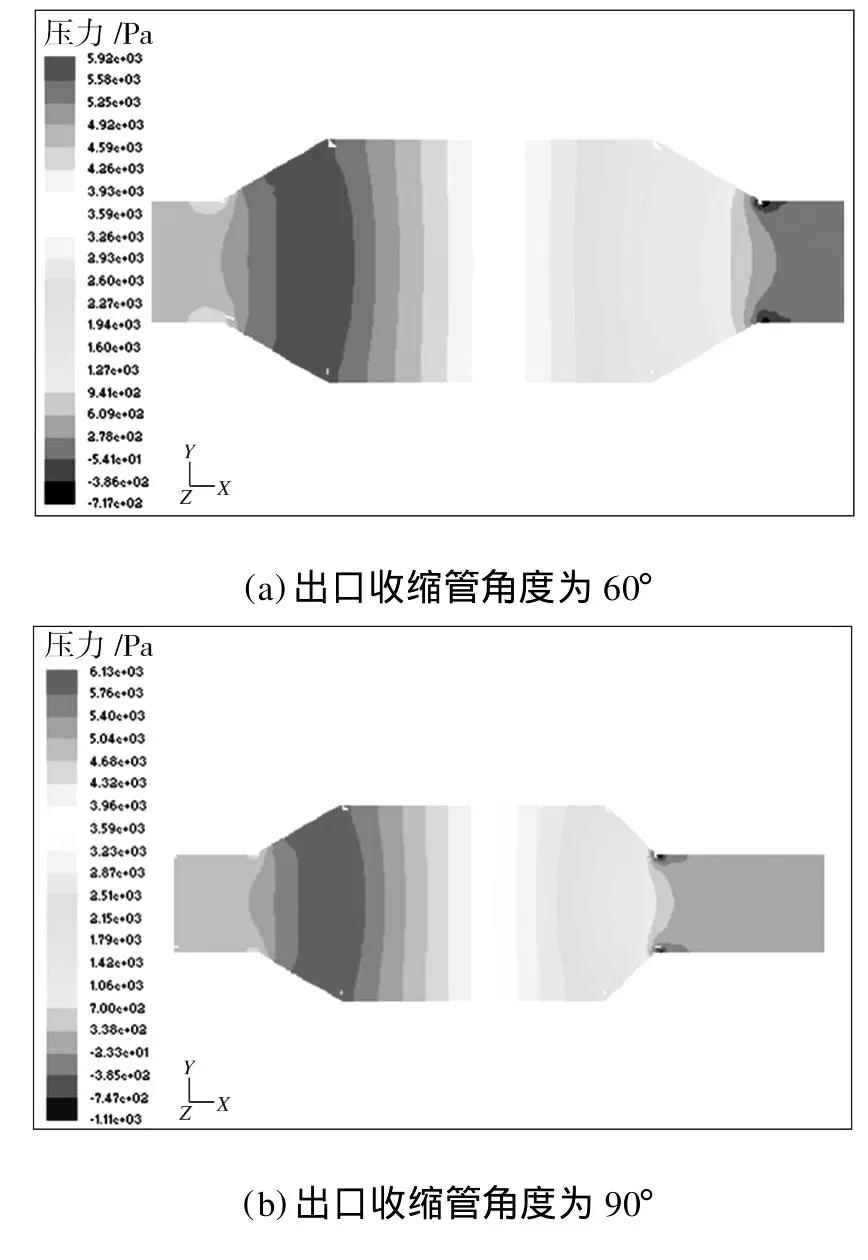

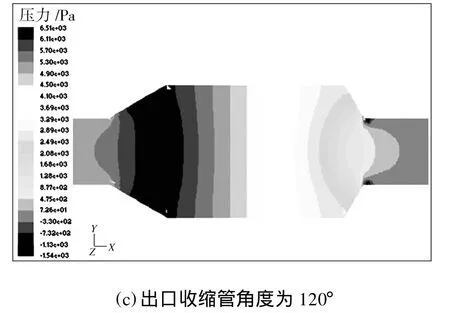

2.2 出口收缩管角度对催化转化器压力场的影响

图3所示为不同出口收缩管角度的催化转化器内部流体的压力分布图。从图3中可以看出,随着出口收缩管角度的增大,催化转化器内部流体的压力损失趋向增大,但增幅较小。模拟计算可得:催化转换器的收缩管角度为60°时其压力损失为4 628 Pa,收缩管角度为90°时其压力损失为4 837 Pa,收缩管角度为120°时其压力损失为5 221 Pa。因为收缩管角度增大,收缩管越陡,对气流的阻力越大,从而使其压力损失增加。虽然出口收缩管角度减小会使催化转化器总长增加,但由此引起的压力损失的增量很小,故在设计催化转化器的时候应尽量使出口收缩管角度小一些。

图3 催化转化器内部流场的压力云图Fig.3 Flow pressure cloud chart for catalytic converters

3 结语

对于同一型号的催化转化器,收缩管角度越大,其内部气体流速分布越不均匀,压力损失也越大。在设计催化转化器时,要综合考虑出口收缩管角度对其气流分布和压力损失的影响。

[1] 梁呈.汽油车催化转化器流场研究与结构优化设计[D].长沙:湖南大学,2003:12-18.

[2] 帅石金,王建昕,庄人隽.CFD在车用催化转化器结构优化设计中的应用[J].汽车工程,2000,22(2):129-133.

[3] 帅石金,王建昕,庄人隽.斜扩张管催化器流场三维数值模拟和结构优化设计[J].燃烧科学与技术,2001,7(3):298-301.

[4] 刘军.汽车排气催化转化装置气流特性分析[J].车用发动机,2001,134(4):25-28.

[5] 方瑞华,苏清祖.车用催化器载体蜂窝孔内气流分析[J].汽车工程,2001,23(2):124-126.

[6] 陈明华,司传胜.基于CFD的车用催化转化器的结构优化设计[J].中国制造业信息化,2006,23(17):71-77.

[7] 赵继业,陈觉先,朱国朝,等.利用CFD分析催化转化器不同设计因素的影响[J].小型内燃机与摩托车,2001,30(3):23-28.

[8] 陈晓玲,张武高,黄震.催化器载体前端造型对其流动特性的影响[J].上海交通大学学报,2007,41(4):537-540.

[9] 修岩,何立.端面造型载体催化器结构优化设计[J].机械设计与制造,2009(3):42-44.