海上稠油多元热流体吞吐工艺研究及现场试验*

唐晓旭 马 跃 孙永涛

(1.中海石油(中国)有限公司天津分公司; 2.中海油田服务股份有限公司)

目前渤海海域已发现秦皇岛32-6、南堡35-2和埕北等20多个稠油油田,稠油在渤海海域的储量发现及产能建设中占据着重要的地位[1]。截至2010年底,渤海稠油储量占到了已发现石油总储量的85%,其中地下粘度大于400 m Pa·s的稠油探明地质储量达2.4669亿m3,常规注水开发难以有效动用。目前稠油油田开发的有效手段是热力开采,主要包括蒸汽吞吐、蒸汽驱、火烧油层等,这些技术已在国内外陆地稠油油田开发中得到了广泛应用,但在海上油田还未见应用报道。与陆地稠油油田相比,海上稠油油田井距大,油层埋藏相对较深,后期很难由热采降压吞吐转为蒸汽驱开采,必须进行保压热采[2],加之海上平台空间小、承重受限、注汽设备摆放难度大、热采成本高、经济因素制约大,为推动热采技术在我国海上稠油油田开发中的应用与发展,2008—2010年在广泛调研的基础上,在渤海南堡35-2油田南区开展了海上稠油多元热流体热采吞吐工艺技术研究,并在B14m、B2S、B28h和B29m等4口井成功进行了现场试验,取得了显著的增产效果,从而为我国海上稠油热采技术规模化应用奠定了基础。

1 多元热流体吞吐工艺研究

多元热流体吞吐工艺是利用航天火箭发动机的燃烧喷射机理,在高压燃烧室内注入工业柴油(原油或天然气)作燃料,同时注入高压空气及高压水,燃烧产生的高温高压水蒸汽、CO2及N2等混合气体直接从油井井口注入井内,其产生原理见图1。该工艺技术兼具气体混相驱(氮气驱、二氧化碳驱)和热力采油(蒸汽吞吐、蒸汽驱)的特点,能够突破海上稠油热采技术瓶颈,因此开展了多元热流体吞吐工艺研究,在多元热流体发生器设备改造、井筒隔热工艺改进、热采井口改造、注热参数优化等方面进行了技术攻关。

图1 多元热流体产生原理

1.1 多元热流体设备改造

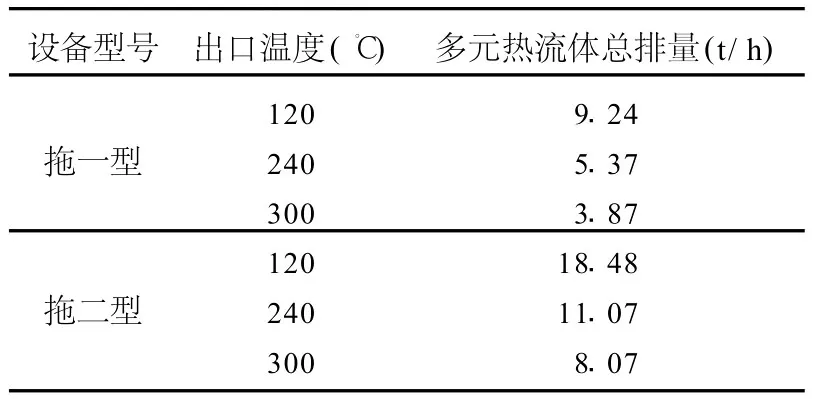

当出口温度在240℃时,常规多元热流体(拖一型)的排量仅为5.37 t/h,这势必造成施工作业周期长、成本高,而简单的两套设备并联不能满足设备摆放的要求和大排量注入的需求。为提高注入排量,缩短作业周期,节约成本,多元热流体设备的改造与集成势在必行。通过调研论证,在充分考虑整个控制系统安全高效运行的前提下,把供油、供水和供电系统组由两组改为一组,把燃烧系统由一组改为并联两组,结合吊装要求进行高度集成,实现控制系统的整合,形成了拖二型多元热流体设备。对比结果表明,拖二型多元热流体设备的注入能力比拖一型设备可提高一倍(表1),而占地仅增加了一个空压机组舱面积,能够满足平台吊装及摆放的要求。图2所示为拖一型和拖二型多元热流体设备中的关键设备多元热流体发生器。另外,拖二型多元热流体设备压力、温度和流量等多种参数可调,并可实现自动和手动控制方式的在线切换,以及现场全过程自动控制、远程监控和诊断等功能,可以满足海上稠油热采吞吐工艺的要求。

表1 拖一型和拖二型多元热流体发生器设备性能对比

图2 多元热流体发生器

1.2 井筒隔热工艺改进

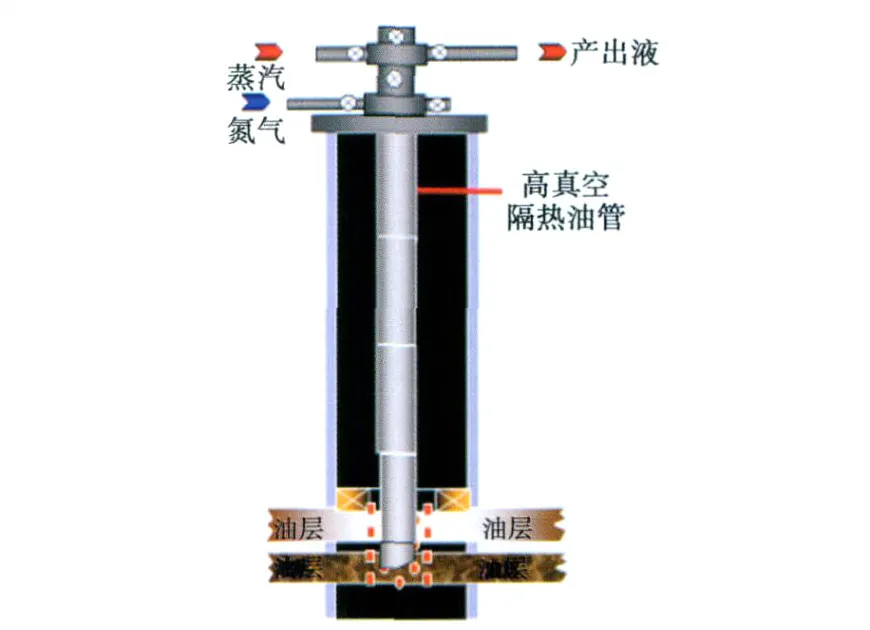

在稠油热采过程中,必须最大限度地减少注入流体在井筒中的热量损失,确保套管温度不超过极限安全温度,防止套管及水泥环高温变质[3]。由于海上修井作业成本高,一旦隔热封隔器出现问题,将会造成套管及水泥环破坏,后续作业成本及其他损失巨大。为了保障海上稠油热采的安全进行,同时最大限度的提高热能利用率,采用了高真空隔热油管并加隔热衬套,以及改环空一次注氮气为环空连续注氮气的隔热措施(图3)。

图3 井筒隔热工艺示意图

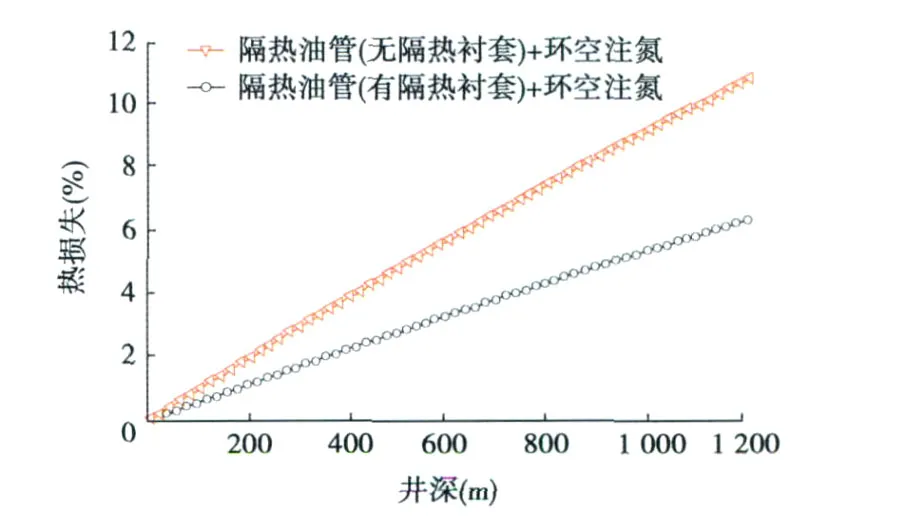

分析表明,隔热衬套对隔热油管的隔热效果影响较大,隔热衬套能大幅度降低接箍处的传热系数,同时消除隔热油管温度热点,因此热损失有较大程度下降(图4)。

图4 隔热衬套对热损失的影响

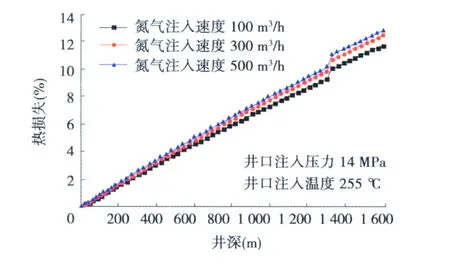

图5 环空注氮气速度对热损失的影响

随着注氮气速度增加,热损失略有增加(图5),这是因为随着注氮速度增大,质量流量增加,环空内氮气流态由层流逐渐向过渡流、紊流过渡,氮气与环空管壁之间的对流换热加剧。在辐射换热条件下,对流换热系数增加,传热系数增加,热损失增加。随着对流换热系数的增加,环空内氮气的温度又略微的提高,也会增加环空氮气的辐射换热,同样会导致传热系数的增加。结合设备能力及注热要求,优化确定氮气注入速度为400~600 m3/h。

1.3 热采井井口设备改造

目前海上稠油油田井口装置为普通井口装置,不能满足350℃或更高的注热温度,不适应多元热流体吞吐的要求,而陆地油田常用热采井口主通径为65 mm,与海上井口不匹配,为此结合多元热流体特点和海上作业安全需求,对热采井口设备进行了重新设计:①在套管翼阀和主通径上增加气动安全阀,实现远程控制,提高安全性;②将注热一侧单阀控制改为双阀控制,增加使用的安全性。

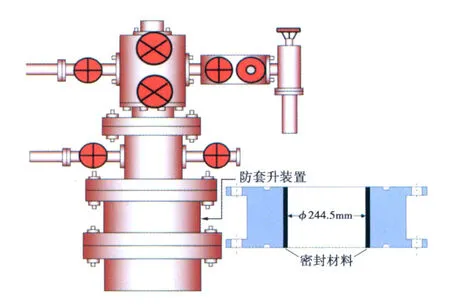

为避免套管受热伸长产生安全隐患,设计了预防井口升高的装置(图6),以套管热力计算的理论伸长量为准,在套管头与油管四通之间连接一个大于套管伸长量的增高法兰,给套管升高留下足够空间(即使套管伸长,也有足够空间),保证注热过程中的安全。

图6 热采井口采油树及防套升装置示意图

1.4 注热参数优化

运用CM G数值模拟软件中的Stars模块对目标井的多元热流体注入量、注入速度以及焖井时间进行优化计算,结果讨论如下。

1.4.1 多元热流体注入量优化

分别对多元热流体注入量为 5500、5000、4500、4000、3500、3000 m3进行了优化计算 ,在初期日产液定产120 m3情况下,不同注入量对累积产油量的影响如图7所示。由图7可知:随着注入量的增大累积产油量增多,但当注入量达到4500 m3及以上时,累积产油量增幅明显减小。因此,优化确定多元热流体注入量为4500 m3。

1.4.2 多元热流体注入速度优化

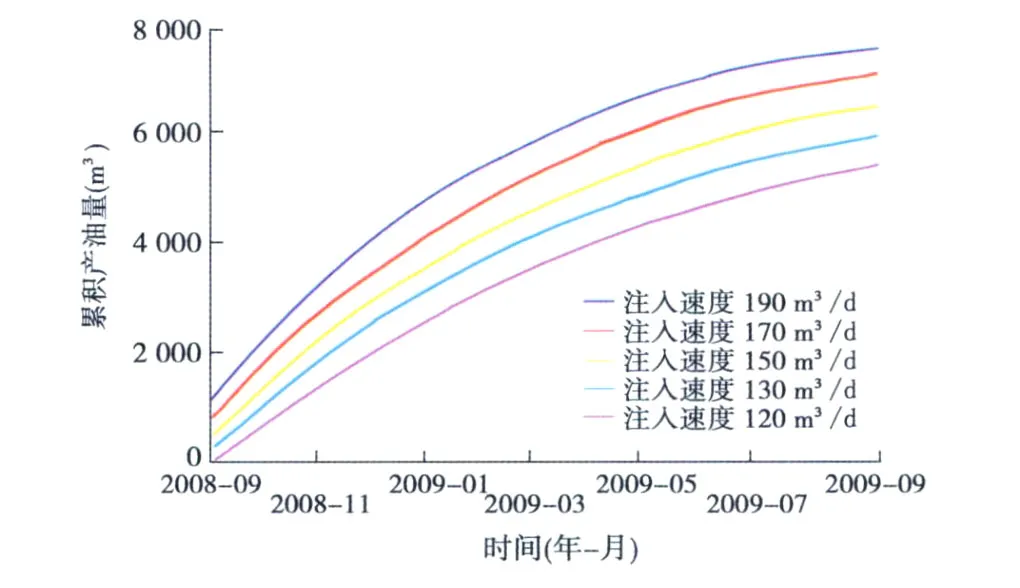

分别对多元热流体注入速度为120、130、150、170、190 m3/d进行了优化计算,在初期日产液定产120 m3情况下,注入速度对累积产油量的影响如图8所示。由图8可知:随着注入速度的增大,累积产油量逐渐增大。综合考虑注汽速度、井底最高温度及井筒伸长等因素,优化确定注入速度为190 m3/d,注入天数为22~24 d。

图8 海上稠油油田开发多元热流体注入速度与累积产油量关系曲线

1.4.3 焖井时间优化

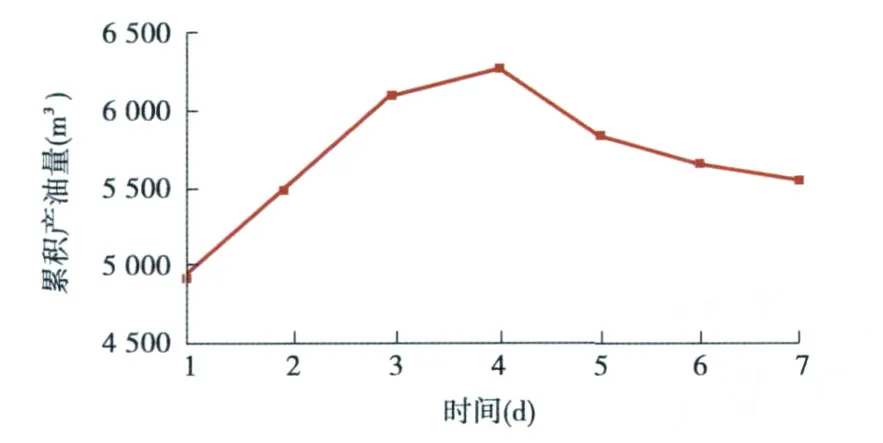

分别对焖井时间为 1、2、3、4、5、6、7 d 进行了优化计算,焖井时间对累积产油量的影响如图9所示。由图9可知:对于特定储层及多元热流体注入参数,存在一个最佳焖井时间,焖井时间太短,热流体不能充分加热油层;焖井时间太长,又会增大向顶底盖层的热损失。最终优化确定焖井时间为3~4 d。

图9 海上稠油油田开发多元热流体吞吐焖井时间与累积产油量关系曲线

2 现场试验

自2008年在南堡35-2油田首次开展海上稠油热采试验取得成功后,陆续又在南堡35-2油田进行了老井及新钻调整井多元热流体吞吐作业,多元热流体设备适应性改造、热采井口改造、井筒隔热工艺改进等工艺措施先后得以实施,热采施工过程安全、高效、有序,极大地满足了海上稠油热采需求及海上平台安全管理要求。

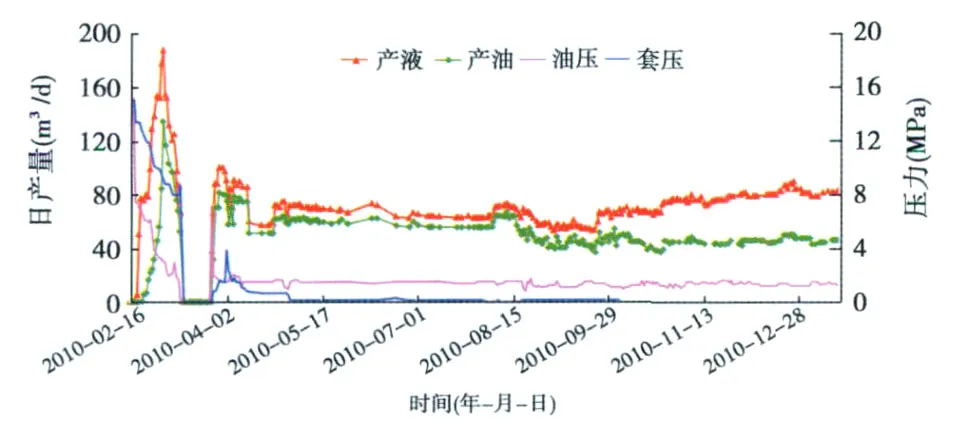

以南堡35-2油田B28h井为例,该井垂深1078 m,水平段长280 m,地下原油粘度为687 m Pa·s,原始地层压力10 M Pa,油层厚度8~10 m,距离边底水较远,适合多元热流体吞吐作业。统计表明,该井热采期间累计注入热水4512 t,累计注入氮气24.97×104m3;生产期间最大日产液量为186.7 m3,最大日产油量为134.4 m3(图10)。截至2011年1月14日,该井累计产液量为23163 m3,累计产油量达16698 m3,累计产水量仅6465 m3,而同层位冷采井日产油量最高约25~30 m3,这表明多元热流体吞吐工艺实施后增产效果显著。

图10 南堡35-2油田 B28h井生产曲线

3 结束语

经过广泛调研,开展了多元热流体设备改造、海上热采井井口改造、井筒隔热工艺改进、多元热流体注采参数优化等技术攻关,初步探索并建立了海上稠油多元热流体吞吐工艺。该工艺在南堡35-2油田进行了现场试验,取得了显著的增产效果,从而为我国海上稠油热采技术规模化应用奠定了基础。

[1] 李成见.海上欠饱和稠油油田原油降黏方式探讨[J].中国海上油气,2004,16(6):408-411.

[2] 李兆敏,董贤勇主编.泡沫流体油气开采技术研究进展[M].山东东营:中国石油大学出版社,2009.

[3] 蔡鹏展.油田开发经济评价[M].北京:石油工业出版社,1997.