陆地水平滑道建造自升式钻井平台滑移装船技术研究及应用

黄曙光 于 皓 王铭飞 李建荣

(海洋石油工程股份有限公司)

1 研究背景

国内外自升式钻井平台一般都是在干船坞中或专用倾斜船台上建造的,这样建造完成的钻井平台就可以在船坞中漂浮下水或由倾斜船台上滑移下水,然后进行后续的建造与调试工作。自升式钻井平台内部结构复杂、空间狭小、设备多,各系统的连接与调试极为繁琐,建造周期较常规船舶要长许多。由于钻井平台没有固定的需求周期,因此受船厂整体船舶建造规划、建造能力的影响,在造船高峰期会因建造工期紧张而影响钻井平台的建造,另外也可能会因船坞和倾斜船台已被其它在建船舶占用而无法承接钻井平台的建造,这些情况都会影响到海上油气开发生产需求。如果能够在陆地临时水平滑道上建造自升式钻井平台,将大大缓解船厂船坞、船台及其它资源的使用压力。但是在陆地临时水平滑道上建造自升式钻井平台并拖拉滑移装船的案例并不多见。大连船舶重工为中海油服建造的“海洋石油942”自升式钻井平台是在陆地水平滑道上建造的,但其下水时仍然采用了专用倾斜滑道的形式;国外某重5300 t的浮式储油装置(FSO)是在陆地水平滑道建造的,采用了拖拉滑移装船的方式下水[1],但浮式储油装置的船体底板一般较自升式钻井平台厚许多,其强度符合滑移作业要求;自升式钻井平台受全船重量控制所限,船体底板厚度一般小于 10 mm,在这种情况下底板的强度及屈曲要求就成为装船过程中的制约因素。海油工程青岛基地2座L 780 MODE II型自升式钻井平台采用滑移装船技术下水获得成功,本文是对该项陆地建造自升式钻井平台拖拉滑移装船技术研究与实践的总结。

2 研究内容

在海洋工程中固定式平台导管架和组块滑移装船的下水技术是早已成熟的技术,借鉴该技术可进行自升式钻井平台滑移装船技术的研究,即将自升式钻井平台与导管架和组块的不同之处进行对比、研究,以解决自升式钻井平台由陆地水平滑道滑移装船中的技术难题。主要考虑了以下几个方面。

2.1 滑移装船定义及须考虑因素

滑移装船技术[2]一般指将重型结构物从陆地通过绞车系统拖拉到驳船的施工方法,其作业须考虑如下因素:重型结构物在拖拉过程中的结构强度;建造场地地基基础的承载能力;码头的水文气象条件;陆地滑道与下水驳船滑道连接部位的高差控制;下水驳船的稳性和强度校核等。

2.2 自升式钻井平台滑移装船下水与倾斜船台下水的区别

造船厂一般设有船坞和专用倾斜船台。如果在倾斜船台上建造自升式钻井平台,在大部分建造工作完成后,可以同常规船舶建造一样将自升式钻井平台直接由倾斜船台滑移入水;如果没有专用倾斜船台,由于码头与海平面存在一定高差,则自升式钻井平台不能直接入水。本项目考虑借鉴固定式平台导管架和组块滑移装船的方法,先将自升式钻井平台拖拉、滑移到半潜式驳船上,然后利用驳船下潜、平台漂浮完成下水。

2.3 自升式钻井平台滑移装船研究内容

自升式钻井平台的船体一般为箱型结构,设有数根桩腿,与固定式平台导管架和组块的大型圆管[3]和梁柱结构设计概念不同。为了控制空船重量,自升式钻井平台的船体结构一般设计为板壳结构,且船型较为固定,在经过多年的设计优化后,平台船体的结构强度冗余度已很小,针对自升式钻井平台的这一结构特点,需要研究滑移装船时其结构受力特点。

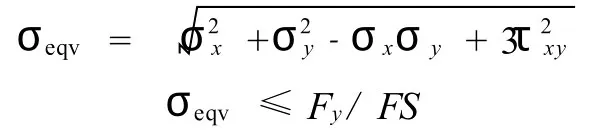

自升式钻井平台船体外底板结构仅适合承受均布荷载,不适合承受集中荷载,然而在滑移装船过程中典型的受力工况是平台船体底部要经过码头边缘陆地滑道与下水驳船滑道的相接处;由于滑道间的高差会产生悬空或上抬的集中荷载,所以此工况下平台船体底板及舱壁的结构强度和屈曲校核成为关注重点。美国船级社《ABS RULES FOR BU ILDING AND CLASSING Mobile offshore drilling units 2008》规范3-2-1/3.11节[4]中给出了如下结构强度校核公式:

对于屈曲校核,美国船级社《ABS Guide for buckling and ultimate strength assessment for offshore structure 2004》规范 3/5.1至 3/5.5节[5]中给出了如下公式:

上述公式中相关符号的意义可见规范[4-5]中的说明。板壳结构的强度校核可用一般的通用有限元分析软件实现,屈曲校核则需要用专业软件实现或按规范手工校核。

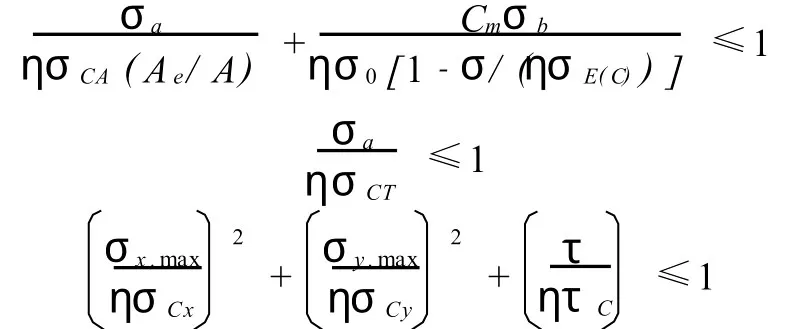

在滑移装船过程中对平台船体产生较大荷载的关键因素之一是驳船滑道与陆地滑道的高差(图1)。此高差如果过大,将对船体产生过大的线性集中力,造成船体损坏;高差如果过小,将对驳船调载及装船气候窗提出过高要求,甚至使滑移装船不可能实现;所以找出合理的驳船滑道与陆地滑道的高差值是结构设计人员和现场装船控制人员研究的要素之一,结构设计人员需要反复试算并将结果提供给装船控制人员,共同商定高差的合理数值。

图1 陆地滑道与驳船滑道间高差示意图

自升式钻井平台船体板壳结构虽然带有小梁,但不能承受高达近千吨的拖拉力,所以需特别设计用于将平台牵引至驳船上的支撑结构——滑靴,且设计滑靴时要考虑尽量减小施工建造成本。常规导管架和上部组块属于刚性结构,一般将滑靴也设计为刚性结构。自升式钻井平台的外底板一般较薄,常常仅为9.5 mm,如果将滑靴设计成刚性结构,在装船过程中船体变形一般较大;如果滑靴刚度过大,将会由于滑靴结构变形小、船体变形大而导致滑靴结构产生损坏。所以,应将滑靴设计成与船体变形相协调的支撑结构,同时滑靴本身要具备足够的强度来满足装船过程中的支撑要求;另一方面,为保护船体底板,滑靴与船体间的接触方案应作为设计因素加以考虑,要考虑到船体与滑靴结构需要良好摩擦力和必要的连接来传递来自绞车系统的拖拉力。

3 工程案例

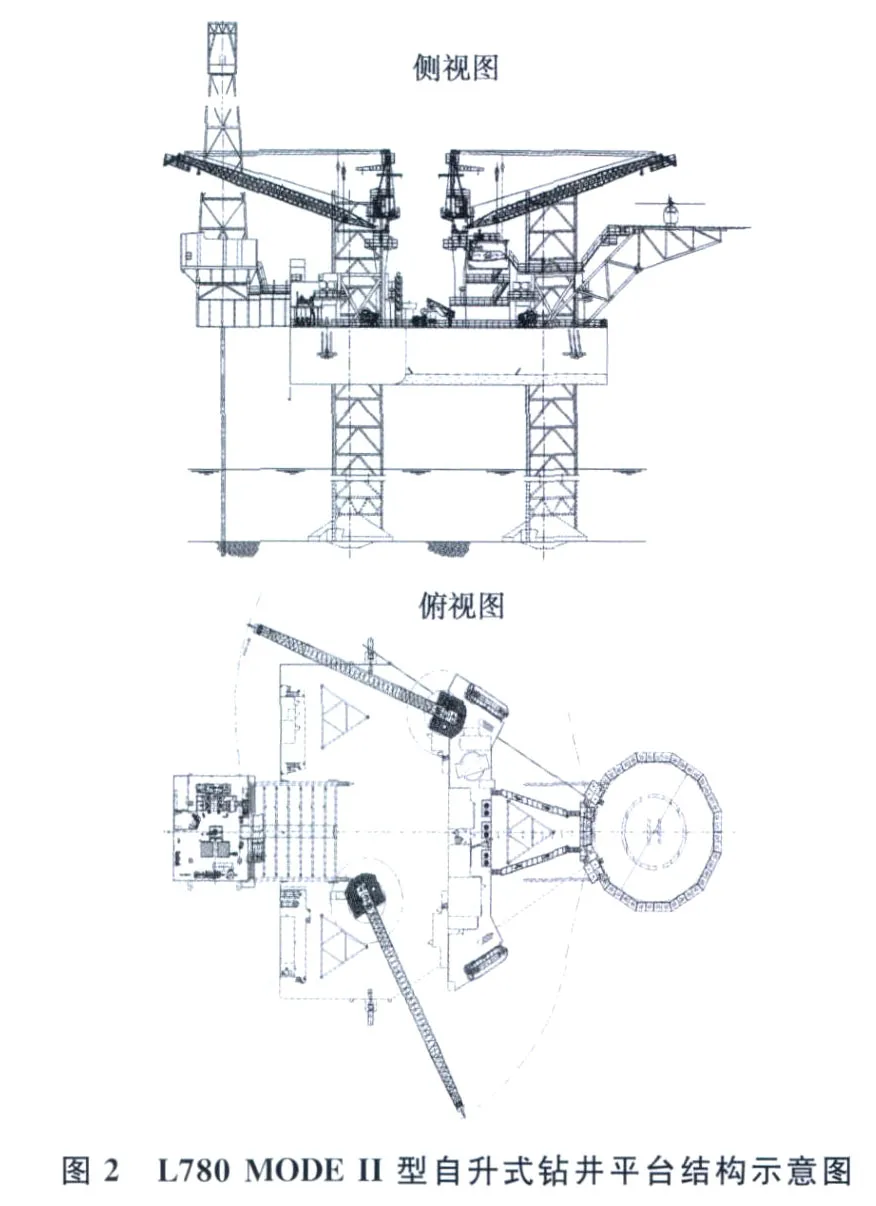

海油工程青岛基地在水平滑道上采用滑移装船技术成功下水了2座L780 MODE II型自升式钻井平台(图2)。这2座平台为三角形,型长57.20 m,型宽53.34 m,型深7.62 m,空船重量约为6800 t。

由于青岛海油工程基地在建船坞尚未完工,且基地没有专门的倾斜船台,所以这2座自升式钻井平台选择在陆地水平滑道上建造并采用滑移装船技术下水。青岛海油工程码头水深约8 m,单日潮差最高可达4 m,所以装船时需选择合适的气候窗以减少潮差影响,并且要考虑轮渡经过产生的涌浪对下水驳船调载的影响。下水驳船选用了德孚2号半潜式驳船,船长 111 m,型宽67 m,型深 8 m,最大下潜深度13.7 m。考虑到大型驳船调载时调平船体会有时间延迟,这些因素将影响驳船滑道与陆地滑道的高差,在经过反重试算并综合考虑各种因素的前提下,将此高差选择在±25 mm。

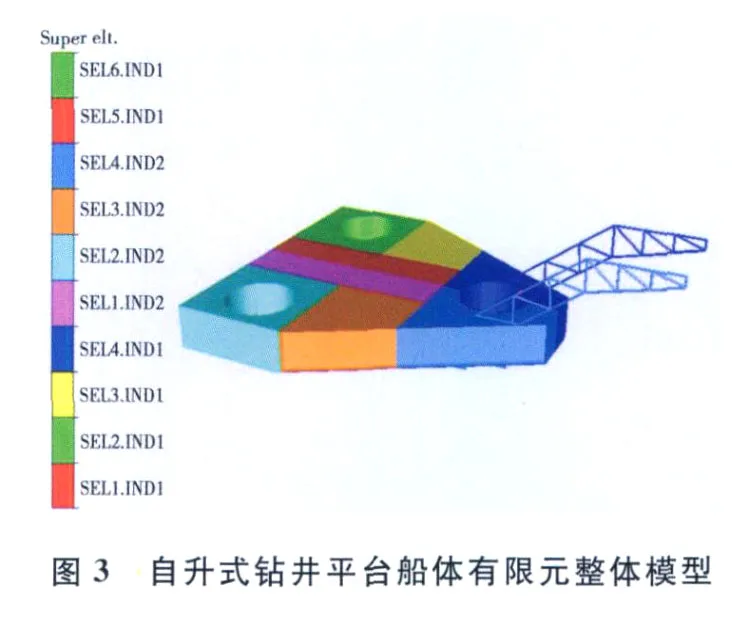

在确定了驳船滑道与陆地滑道高差的基础上,采用有限元软件SESAM进行了平台强度核算。因为模型较大,单元数达11万个,所以采用子模型建模技术将整个船体分成了几个部分建模,然后在计算分析时将子模型合并求解,典型模型如图3、4所示。

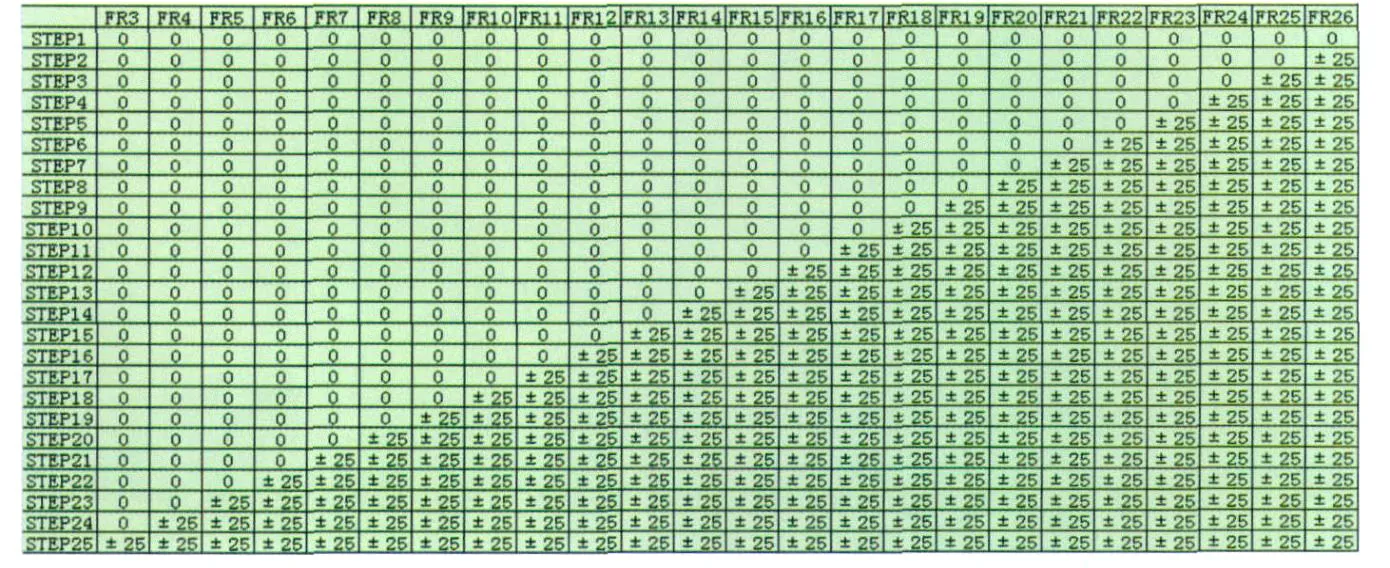

该钻井平台采用艉端先上驳船的方式进行滑移装船,整个平台船体共有26个肋位(记为26个站号),有限元分析共分24步进行,且装船分析过程与导管架和组块相同;船体底部边界采用超单元分析,即只受压不受拉,计算工况如图5所示,图中0表示船体艉端尚未滑移到陆地滑道的边缘;FR表示船体肋位;STEP表示滑移装船的进位。

图5 自升式钻井平台滑移装船荷载工况分析

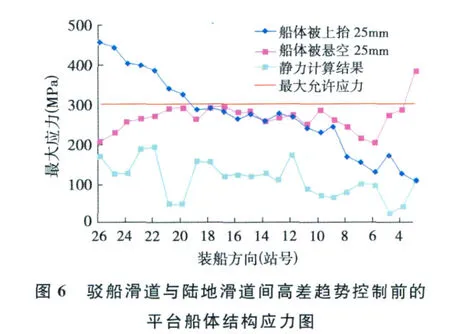

驳船滑道与陆地滑道间高差控制在±25 mm时自升式钻井平台的船体结构强度应力见图6。经进一步核算,如果驳船滑道与陆地滑道的高差趋势能按如下方式控制,即在装船前期保证驳船滑道低于陆地滑道,在装船中期保证高差为0 mm,在装船后期保证驳船滑道高于陆地滑道,则船体结构的应力将得到极大的改善(图7),所以合理地控制半潜式下水驳船滑道与陆地滑道间的高差是十分必要的。此外经分析,船体变形在10 mm以内可以保证自升式钻井平台顺利装船。

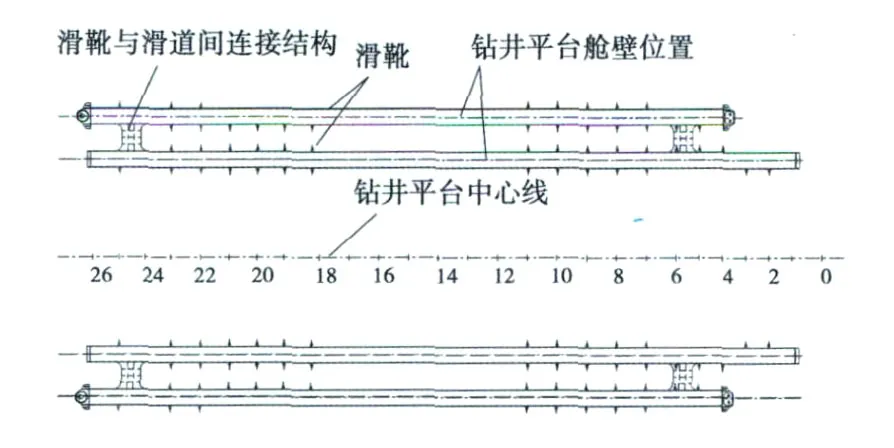

对滑靴进行了特别的设计:在滑靴中间侧放工字钢,其腹板上下各设置一层垫木;下层垫木浸蜡以保证拖拉时与滑道良好接触;垫木与工字钢通过圆棒连接;将滑靴摆放在刚度相对较大的4道船体纵舱壁下,这样既保证了船体结构强度,又使滑靴与船体能相对较好的接触,以保证在下水驳船滑道与陆地滑道产生高差时不致于对平台船体造成损伤。在滑移装船过程中通过拖拉滑靴上的拖点,靠船体与垫木间的摩擦力传递来自拖拉绞车的拖拉力。整个滑靴结构重约300 t,其在平台船底的布置及典型横剖面见图8和图9。

基于对上述因素的考虑,海油工程公司采用滑移装船技术成功完成了2座L780 MODE II型自升式钻井平台的滑移装船,作业现场见图10、11。

图8 滑靴平面布置图

4 结束语

以海油工程青岛基地2座L780 MODE II型自升式钻井平台采用滑移装船技术下水为例进行了相关研究,首次为没有干船坞或专用倾斜船台条件下在陆地水平滑道建造自升式钻井平台的滑移装船作出了设计与建造范例,其滑移装船中船体强度分析方法和滑靴设计思想可以应用在类似陆地建造重型结构物的滑移装船设计中。这种设计理念节省了船坞与船台等资源,并可以使更多的建造与调试工作放在陆地上实施。

[1] YANG Y T,CHO H G,YOON K Y,et al.Development of load-out methodology for on-ground-built FSO[C].OTC 15313,Houston USA,2003.

[2] DETNORSKE VERITAS.Rules for planning and execution of marine operations.Part2:Qperation specific requirements[S].Oslo:DNV,1996.

[3] American Petroleum Institute.APIRP2A-WSD,Recommended practice for planning,designing and constructing fixed off shore plat forms-working stress design[S].21st ed.Washington:API,2000.

[4] American Bureau of Shipping.ABS RULES FOR BU ILDING ANDCLASSING Mobile offshore drilling units[S].Houston:ABS,2008.

[5] American Bureau of Shipping.ABSGuide for buckling and ultimate strength assessment for offshore structure[S].Houston:ABS,2004.