铸造缺陷分析技术的应用与思考

程俊伟,蔡安克,张俊祥,范随长

(中国一拖集团有限公司工艺材料研究所,河南 洛阳 471004)

消除铸件缺陷,对中国这样一个年产3300万t多铸件的铸造大国来说意义重大。消除铸件缺陷,提高铸件质量和成品率,就意味着能够降低由缺陷造成铸件报废而重复生产所造成的能源消耗和废弃物的排放,并能大大降低铸件的生产成本,节约资源[1]。铸铁生产过程中,从熔炼、浇注、到铁液凝固成铸件,涉及大量金属材料和非金属材料,发生无数的物理和化学反应,因此说影响铸件缺陷的因素众多,而且因果关系错综复杂。目前国内许多铸造厂对铸件的缺陷分析,仍然依靠目测和经验来判定,这样虽然成本较低,用时较短,但是对于相对复杂的铸造缺陷,由于影响因素众多,难以断定哪是主要因素,哪是次要因素,致使铸件废品重复出现,铸件质量难以保证,要提升铸件的整体质量,就必须重视缺陷分析技术的应用。从中国铸造学会翻译完成的国际制造业先进技术译丛、日本工学会编著的有关铸造缺陷分析的书中,对比可以发现我国在缺陷分析技术应用中存在的差距与不足。

1 缺陷分析技术应用现状

缺陷分析技术最主要采用电镜扫描、能谱分析、电子衍射等先进技术手段进行缺陷分析,在国内高校、大型研究院、所应用较多,而在其他大部分铸造企业由于受铸件价格、企业技术检测条件的影响,推广使用受到一定的限制,从国内极少的铸造缺陷研究书籍中可见一斑,这些对提高国内铸件的品质和铸造生产技术水平极为不利。

所谓铸件缺陷分析技术就是结合传统的化学分析、光学金相检查,利用扫描电子显微镜和能谱分析仪,通过对缺陷状况、特征的比较,对产生缺陷的各种条件、原因及其影响大小程度的分析,明确缺陷和原因的相互关系,进行缺陷分析,找到缺陷形成的主要原因,从主要原因着手,明确消除和防止铸件缺陷的途径和方法[2]。

2 缺陷分析技术的应用

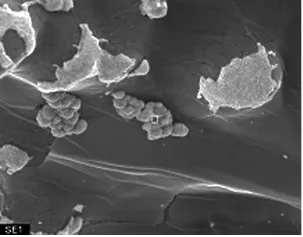

1)铸件渗漏缺陷。对大多数密封承压铸件如缸体、缸盖、液压密封铸件、传输管件等渗漏是最主要的缺陷。但是铸件渗漏缺陷产生的原因复杂,有的渗漏是由于气渣孔,砂孔或螺栓孔之间壁厚不够造成的;有的渗漏是由于生铁中过高的磷和微量元素铅造成的;有的渗漏是由于与碳当量较低或组织异常,合金加入量过大造成收缩倾向过大形成的缩孔、缩松、组织异常。图1是2008年初出现渗漏铸件的加工螺孔处缺陷宏观特征,对缺陷进行分析解剖,通过扫描电镜和能谱分析,缺陷为枝晶缩松引起的渗漏。图2是电镜分析的缺陷微观形貌。如果进一步确定渗漏产生原因,首先分析化学成分C、Si、P、Cr、Al等元素是否异常;分析渗漏区域石墨与基体组织、共晶团数量是否异常,最后分析缺陷与生铁质量、浇注温度、冷却速度、孕育处理、浇冒工艺改变是否有关,最后综合各种影响因素,分清主次,确定最终结论。

图1 铸件螺孔处缺陷特征

图2 铸件缺陷微观形貌

2)铸件气渣孔缺陷。在新产品铸件的试制过程中,发现加工后的铸件表面有不规则形状的气孔和规则的椭圆形气孔(如图3)。

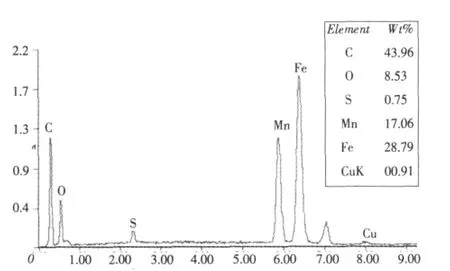

对铸铁件缺陷进行电镜扫描的微观形貌分析认为,缺陷属气渣孔,用扫描电镜观察气孔孔壁,其表面形貌呈现凸凹不平的枝晶晶芽,不如肉眼观察下那样平滑,气渣孔孔壁表面还有典型的葡萄状氧化物,颗粒状MnS,如图4所示,能谱分析如图5所示。气渣孔成分主要为MnS、FeO、MnO的混合物。

图3 铸件上的渣气孔和气孔

图4 缺陷的电镜微观形貌(3000×)

根据现场生产条件和工艺调查发现,产生缺陷的主要原因是浇包内铁液长时间运输和放置,造成铁液发生二次氧化,形成了熔点低,流动性好的液态渣,它是FeO、MnO、SiO2三元成分的熔体,浇注时,液态渣极易随铁液进入型腔,铸件凝固时,渣中的FeO同铁液中的碳发生反应,产生CO气体,结果在液态渣易停泊于水平型(芯)面之下,就形成了包容着渣的CO皮下气孔。铁液中的锰、硫含量高时,形成的MnS量就明显增加,进入液态渣中的MnS会形成熔点更低的渣,且流动性更好,因此说过高的锰易产生渣气孔。

图5 缺陷部位的能谱分析(3000×)

3 缺陷分析技术应用中注意的细节

缺陷分析过程是利用先进检测手段,深入到现象之中去解决本质问题,根据缺陷形貌和数据进行理性认识的过程。这个过程要求进行准确细致的判断和推理,因此要求缺陷分析者有丰富铸造生产技术工作的经验,丰富的铸造理论知识和正确处理信息的能力。这种能力既包括对缺陷形成机理的理论分析,也有逻辑推理的知识。分析过程中必须掌握正确的思维形式以及对因果联系普遍规律的合理运用[3]。

在确定缺陷产生原因时,不仅要认真细致了解铸造厂原材料的产地、成分和材料变更情况,还要分析铸件生产过程中大量的各类生产技术记录,各类工艺参数。对这些数据进行必要的统计分析、归纳,同时听取更多人的意见,参考相关技术资料和文献书籍,最后才能确定结论。

4 缺陷分析技术应用中存在的问题

缺陷分析技术中应用较多的电子扫描显微镜价格较贵,许多企业没有条件采购与分析,另一方面电子扫描显微镜多集中在高校和科研院所,缺陷检测人员几乎全部为非铸造专业人员,由于对铸造生产的不熟悉,有的电镜分析人员只提供电镜图片不提供分析报告,即使有的检测人员提供报告,也只提供缺陷分析类型,不分析产生原因。许多铸造企业工程技术人员对电镜缺陷分析图理解不透,认识不深,加上培训不够,无法根据电镜的微观形貌和能谱分析结果,结合现场生产工艺条件,继续分析缺陷产生原因,因而就觉得缺陷电镜分析指导作用不明显。此外高校铸造专业由于合并成大专业,缺乏对电镜和能谱分析技术的学习与了解。以上这些因素是目前严重制约缺陷分析技术应用的主要原因。

国内铸造缺陷分析技术的著作并不多,也多是从理论方面进行分析和阐述,像日本铸造工学会出版的铸造缺陷分析资料中,结合不同的生产工艺条件,有缺陷微观电镜分析图相对较少,因此说对于高校铸造专业学生和企业工程技术人员来说,加深对缺陷微观形貌的认识与理解,加强对缺陷分析技术的培训是非常必要的。

5 结束语

对于铸造企业和铸造工作者来说,铸造缺陷是无法回避而又必须解决的最大课题。为了降低铸件成本和废物排放,提高铸件的可靠性,消除铸件缺陷是极其重要的一环。传统的目测诊断,容易误判,造成废品重复出现,影响产品质量。在铸造行业努力缩小与国外先进制造技术差距的今天,大力推广应用缺陷分析技术,加大加快缺陷分析技术的培训和人才培养是十分重要和必要的。

[1]日本工学会.铸造缺陷及其对策[M].北京:机械工业出版社,2008:7.

[2]陈国桢.铸件缺陷和对策[M].北京:机械工业出版社,2007:28.