Ca和Sr对AZ91D镁合金低周疲劳性能的影响

朱永长,荣守范,尹冬松,张成军

(佳木斯大学材料科学与工程学院,黑龙江 佳木斯 154007)

镁合金作为一种新型的结构材料,目前的研究主要集中在静态力学性能及元素对组织和常规力学性能的影响等方面,而对其疲劳性能方面的研究仍处于初步阶段[1-3]。AZ91D是铸造镁合金中强度最高,应用最多的一种镁合金,具有强大的发展潜力和应用优势[4-6]。随着镁合金应用范围的日益扩大和应用量的急剧增加,对其力学性能尤其是疲劳性能的要求也越来越高,而疲劳失效亦是其主要破坏形式之一[7,8]。研究镁合金在常温下的低周疲劳行为,旨在揭示镁合金低周疲劳的机理,为镁合金的使用寿命的预测提供有力依据,进而推动我国镁合金产业开发和应用。

本课题研究了在AZ91D镁合金中复合加入Ca、Sr合金元素,及通过固溶、固溶+时效两种热处理方式对合金组织和常温下低周疲劳性能的影响,探讨了AZ91D镁合金低周疲劳的机理,为镁合金的应用提供参考。

1 试验材料与方法

1.1 试验材料

实验主要原材料有:AZ91D 镁锭,Mg-Ca(Ca≈30%)、Mg-Sr (Sr≈20%) 中间合金、纯铝(≥99.895%),锌粒(≥99.90%)。辅助材料有:C2Cl6精炼剂,S粉涂料,98.0%CO2+2.0%SF6熔炼保护气体。按表1所示成分进行配料。

表1 各组材料合金化学成分(质量分数,%)

1.2 试样制备

将镁合金和粉刷涂料后的金属模具在120℃左右预热烘干。将预热的镁合金取出放入井式熔炼炉内坩埚中,通入保护气体,升温熔化。待到镁全部熔化后,继续升温,当金属液温度达到760℃左右时按成分要求加入Mg-Ca、Mg-Sr中间合金,并根据成分补加Al和Zn,合金加入约10min后,要搅拌并及时扒去浮渣。740℃左右加入精炼剂C2Cl6,静置保温20min,720℃左右浇注到预热的模具中。将获得的试样按照表2进行热处理。

表2 AZ91D镁合金固溶和时效处理工艺

1.3 试验方法

1.3.1 力学性能测试

将热处理后的试样按照图1,经机加工后获得标准的低周疲劳力学性能试样。加工时,图1中圆弧过渡与中间标距段必须保证良好相切,光滑过渡,不得切入或存在切削痕迹。此外,为了避免切削加工造成的表面缺陷对疲劳实验结果的影响,实验前,采用1200#的SiC砂纸对试样表面进行打磨,直至表面光亮。

图1 低周疲劳力学性能测试试样

在室温大气环境,R=-1的条件下,用控制位移的方式分别对上述四种材料进行拉压,加载信号采用三角形波,位移幅度T=0.30mm,直到断裂为止,记录实验数据,绘制应力-应变响应曲线。

1.3.2 显微组织观察

将金相试样进行粗磨、细磨和抛光后,采用体积分数为4.0%的硝酸酒精溶液腐蚀,采用OLYMPUS-GX71型光学电子显微镜进行金相显微组织观察,并利用JEOL-6360LV型扫描电子显微镜(SEM)进行断口分析。

2 实验结果与分析

2.1 显微组织分析

AZ91D镁合金的铸态组织为α-Mg基体,晶界上分布呈不连续网状的β-Mg17Al12相(图2a)。加入Ca、Sr后,合金的组织得到一定程度的细化(图2b)。这是因为加入Ca后,在初生相形成过程中,Ca容易偏聚在合金凝固界面的前沿,阻碍了枝晶组织的进一步长大,因而使合金的铸态组织得到细化。Sr的加入降低了基体合金液的共晶温度,在相同条件下,Sr的加入可使合金的过冷度减小,从而细化AZ91合金晶粒组织。Sr作为表面活性元素,且在镁基体中溶解度较小,在合金凝固过程中,Sr被排挤到固一液界面前沿,富集在α-Mg晶粒相界面,阻止晶粒长大,细化晶粒。Mg-Sr合金中Mg17Sr2金属间化合物为高温稳定相,在凝固过程偏聚在晶界,阻止晶粒长大。

图2 AZ91D在不同处理方式下的金相组织 ×500

对相同材料的不同热处理状态进行比较可知,T4、T6热处理后晶粒尺寸与铸态下相比,并无太大的差别。但从晶界的形态看,固溶时效后,有少量的β-Mg17Al12析出,并有微量杂质成分析出,晶粒大小变化不明显。由图2b)和2c)可以看出,固溶、时效处理后的晶粒尺寸与铸态下相比,并无太大的差别,这表明固溶、时效时,晶粒的长大并不明显。由图3a)的铸态组织金相照片中可以看出,第二相大多数分布在晶界,少部分分布在晶内的枝晶间,呈非连续分布,经固溶、时效处理后,基体的晶粒内要显得“干净”得多。经415℃T4处理之后,晶粒中有针状物析出,且AZ91D中的β-Mg17Al12相几乎完全消失,只剩下晶界的轮廓线;而经过时效处理后,这种现象更为明显。另外还可以看出,经过T4处理后,组织中的枝晶转化成等轴晶,在T6处理下更为明显。

图3 AZ91D-0.4Ca-0.3Sr在不同处理方式下的金相组织 ×500

2.2 力学性能分析

图4为添加不同元素AZ91D镁合金的应力-应变响应曲线。通过比较可以看出所有的AZ91D合金中均出现了循环硬化现象,而AZ91D-0.4Ca-0.3Sr的循环硬化现象最不明显。不同的材料循环滞后回线特征不同。加入合金元素后,AZ91D镁合金的低周疲劳性能有所提高。

比较AZ91D及AZ91D-0.4Ca-0.3Sr镁合金试样在不同热处理状态下的滞后环,AZ91D在T4处理下,循环硬化现象不明显,而在T6处理下,循环硬化现象较明显,但回线面积与铸态相比较,均有增加趋势,即表示T6热处理下AZ91D镁合金的吸收功较大;AZ91D-0.4Ca-0.3Sr,热处理条件下与铸态下相比较,循环硬化现象不明显,且回线面积变化不大,其中T6硬化显现要比T4处理下的硬化现象明显,且T6处理下的回线面积明显大于T4处理,即T6下材料的吸收功大于T4下的吸收功。

图4 添加不同元素AZ91D镁合金的应力-应变响应曲线

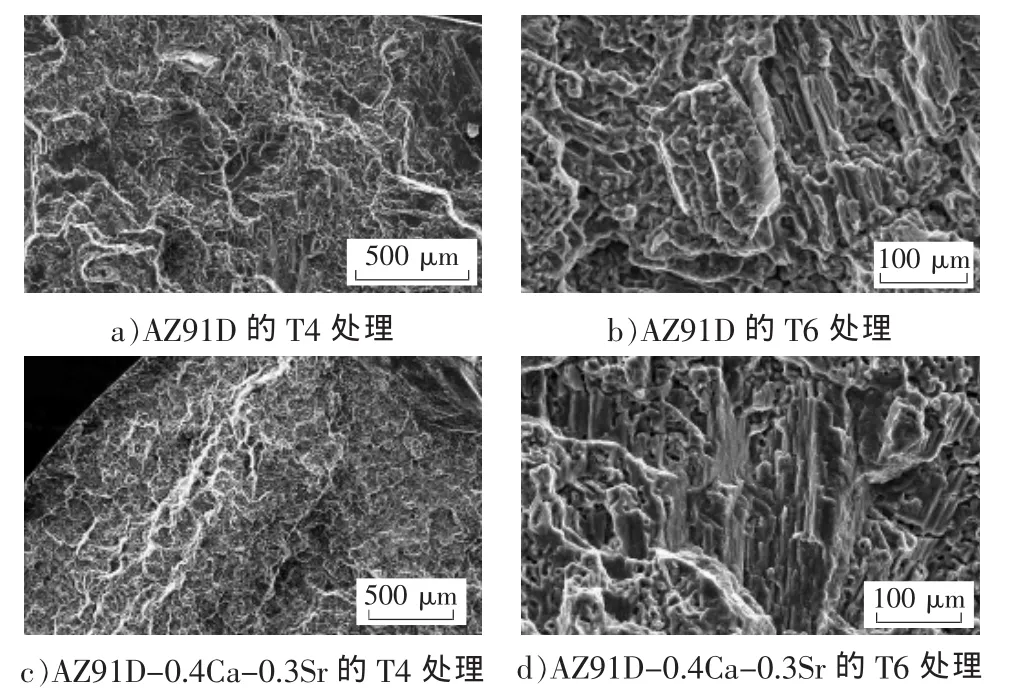

2.3 低周疲劳断口

利用疲劳断口进行分析,图5a)没有出现了大量的解理台阶,未出现塑性韧窝。图5b)也存在撕裂棱,但韧窝并不明显,并存在少量的解理台阶。图5c)有明显的撕裂棱和韧窝,特别是试样边缘部分,这主要与试样采用金属型铸造,致使边缘部分晶粒较为细小有关。无论从宏观还是微观上讲,不同材料其断口特征不同。铸态下的低周疲劳断口,从宏观上都不能明显地分出低周疲劳断口的三个特征区,我们只可以在图片上找到裂纹源,但是与普通疲劳断口不同的是出现了多源现象。与此同时,从放大倍数较大的SEM中发现裂纹源不仅会产生于材料的表面,而且会由于材料内部出现的夹杂、气孔及缩松而产生。疲劳断口既有韧窝,也有准解理。

图5 为添加不同元素AZ91D镁合金的疲劳试样断口

3 结论

1)在铸态AZ91D镁合金中复合加入Ca、Sr组织发生了显著变化,晶粒明显变细,β-Mg17Al13相呈断续、弥散分布。

2)T4和T6热处理对AZ91D镁合金晶粒大小无明显影响,但可以提高镁合金的低周疲劳性能。

3)AZ91D 及 AZ91D-0.4Ca-0.3Sr镁合金T6比T4处理下循环硬化现象明显,且在T6条件下材料的吸收功大于T4下的吸收功。

[1]汤彬,李培杰,曾大本.钙、锶对 AZ91D合金组织及性能的影响[J].特种铸造及有色合金,2004(5):1-3.

[2]王向明,王海艳,农登,等.Sr对 AZ91镁合金热稳定性及疲劳性能的影响 [J].材料研究与应用,2007, 1(4):90-294.

[3]钮洁欣,徐乃欣,张承典.碱土金属钙和锶对镁合金耐蚀性的影响[J].腐蚀与防护,2008,29(1):1-6.

[4]郑飞燕,翁康荣,白慧龙.微量 Sr对 AZ91D镁合金凝固过程的影响[J].特种铸造及有色合金,2006,26(11):745-746.

[5]周吉学,汪 彬,童文辉,等.Sr对AZ91D镁合金枝晶生长和相析出的影响[J].金属学报,2007,43(11):1171-1175.

[6]王立世,段汉桥,魏伯康,等.混合稀土对AZ91镁合金组织和性能的影响[J].特种铸造及有色合金,2002,3:12-14.

[7]陈刚,范培耕,彭晓东,等.Sr对AZ91镁合金的组织和性能的影响[J].轻合金加工技术,2008,36:15-18.

[8]刘文才,董杰,张平,等.镁合金疲劳性能的研究现状与展望[J].轻金属,2008(7):44-49.