砂磨机湿法粉磨制备超细氧化锌粉体的研究

,,,

(南京工业大学材料化学国家重点实验室,江苏南京 210009)

超细氧化锌(粒径为0.1~10 μm)是近年来开发的一种新型无机功能材料,与普通氧化锌相比,具有许多特殊性能,如杀菌性、荧光性、压电性、吸收和散射紫外线能力等,使其在精细陶瓷、涂料、化妆品、橡胶工业、纺织工业、光催化剂等方面有着重要的应用价值,应用前景非常广阔[1-3]。工业上超细氧化锌多采用液相化学沉淀法制备,但是此种方法在结晶成核阶段工艺控制要求较高,颗粒非常容易团聚。笔者采用普通微米级氧化锌为原料,以聚乙二醇20000为助磨剂,采用砂磨机湿法粉磨的方法,制备出粒径为5~10 μm的超细活性氧化锌。用扫描电镜、激光粒度仪对制得的产品进行了表征。该方法工艺简单,易于实现工业化,成本低。

1 实验部分

1.1 原料、试剂与仪器设备

原料:氧化锌粉体(ZnO),由南京苏星锌业有限公司提供,粒径范围在20~40 μm。试剂:十六烷基三甲基溴化铵(CTAB)、十二烷基苯磺酸钠(SDBS)、聚乙二醇(PEG20000),均为分析纯。

设备:SDF实验砂磨机,由山东莱州新宏达化工机械有限公司生产;氧化锆微球,φ0.8~1.0 mm,由苏州化联高新陶瓷材料有限公司生产。仪器:英国马尔文公司马尔文3500型激光粒度仪;上海宇隆仪器有限公司PHB-10型笔式数显pH计;日本电子株式会社JSM-5900型扫描电子显微镜;上海昌吉地质仪器有限公司NDJ-1B型旋转式黏度仪。

1.2 实验过程

用电子天平称取一定量氧化锌粉体放到砂磨机的研磨罐内,用量筒称取一定量蒸馏水置于罐中,配制不同固含量的氧化锌水悬浮液,再加入一定量氧化锆研磨球,用量为罐体积的1/3,添加不同类型和含量的分散剂,调节pH,转速为3 000 r/min,研磨一定时间,每过20 min测一次粒径、黏度、pH、比表面积。最后在最佳条件下制得氧化锌粉体,测其粒径。

2 结果及分析

2.1 助磨剂的选择

氧化锌的粉碎是新表面生成和裂纹不断扩展的过程,不只是颗粒粒径的变化,还伴随着一系列复杂的物理化学变化——不饱和价键的生成、晶格畸变、晶格缺陷、表面自由能增大。按照粉碎过程能量平衡理论,弹性应力释放的能量等于表面能的增加。新生成的颗粒表面活性强,吸附大量羟基,颗粒与颗粒之间产生氢键,造成二次团聚,形成网状结构,体系黏度逐渐增大,研磨介质运动困难,研磨效率降低。分散剂的加入,能够使体系的表面状态发生明显变化。加入合适的分散剂能够有效吸附于新生成的表面和裂纹中,降低新生颗粒表面能,平衡新生成表面和裂纹上的不饱和价键,阻止颗粒间氢键的形成,改善浆料流变性,促进裂纹的扩展,使粉磨能够顺利进行。

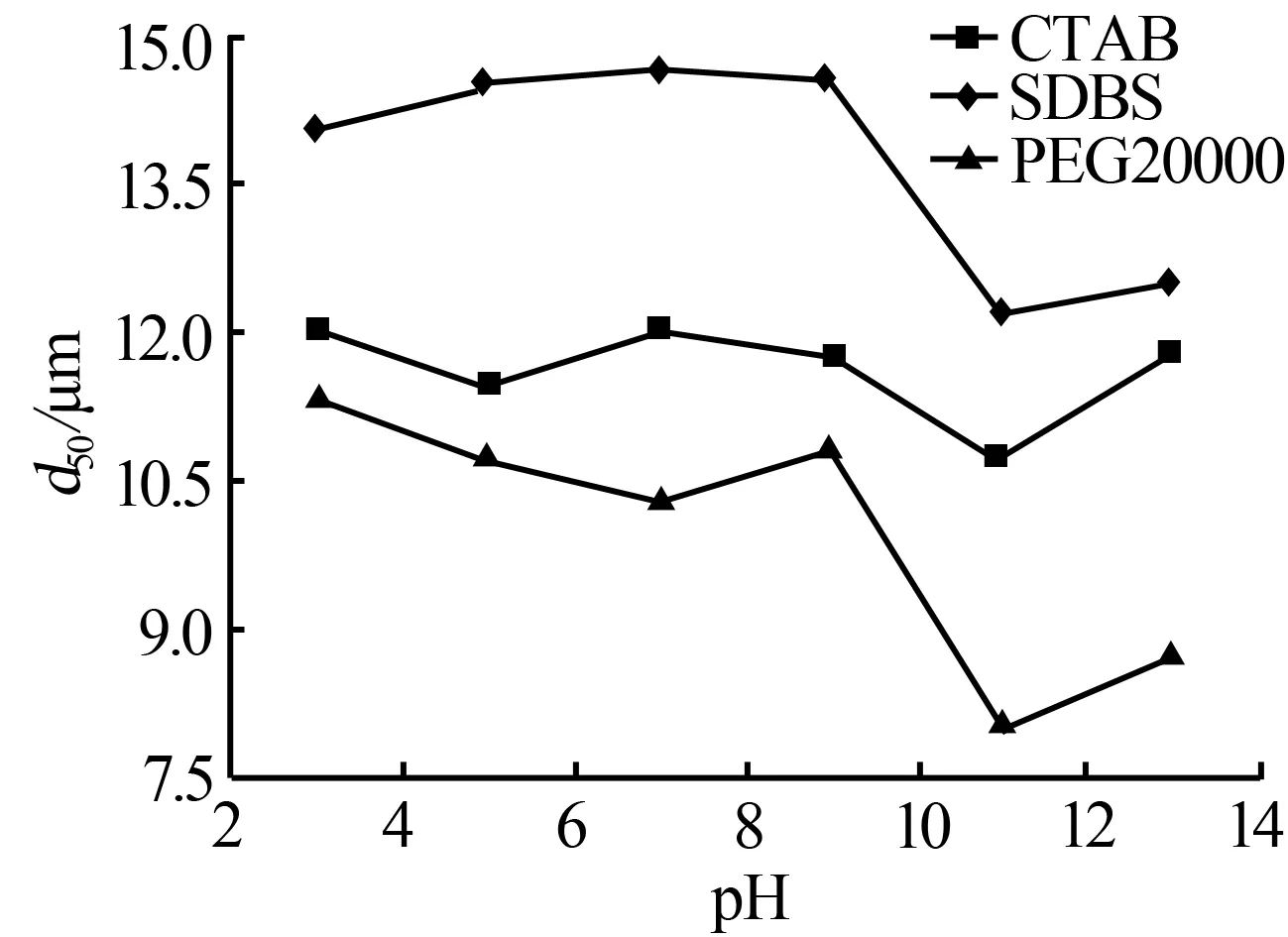

表1为助磨剂加入量(助磨剂加入质量与氧化锌粉体质量之比,下同)对氧化锌浆料黏度的影响,其他条件:pH为7,浆料固含量为10%(质量分数,下同),研磨时间为40 min。图1为助磨剂加入量对浆料中氧化锌粒径的影响。

表1 助磨剂加入量对氧化锌浆料黏度的影响

图1助磨剂加入量对氧化锌粒径的影响

CTAB是一种季铵盐型阳离子分散剂,在水中能部分电离出阳离子基团,与氧化锌颗粒表面带有同种电荷,由于相互排斥,不能够吸附到氧化锌表面,没有助磨作用,只有当CTAB加入量为0.10%时,氧化锌颗粒表面的正电荷与体系中的阳离子形成相互排斥的平衡,保持体系的稳定,研磨后的浆料粒径下降。当CTAB加入量超过0.10%后,破坏了体系的平衡,氧化锌颗粒有逐渐团聚的趋势。

PEG20000为非离子型分散剂,在水中除了长链一端的羟基与氧化锌颗粒吸附的羟基形成氢键,长链中的醚基也可与氧化锌表面羟基形成氢键,形成多点锚固,阻止颗粒与颗粒之间形成氢键。长链另一端伸入水中,形成空间位阻,防止二次团聚。长链具有亲水性,降低了在水体系中的摩擦力,降低了体系黏度,达到了助磨效果。

2.2 pH的影响

表2为pH对氧化锌浆料黏度的影响,其他条件:助磨剂加入量为0.1%,浆料固含量为10%,研磨时间为40 min。图2为pH对浆料中氧化锌粒径的影响。氧化锌颗粒表面带正电荷,当pH大于9时,氧化锌吸附的羟基使颗粒带负电荷,维持体系稳定。pH小于9时,pH对氧化锌粒径的影响不明显;pH=11时氧化锌粒径最小(这个结果略大于文献记载的氧化锌最佳分散pH)。这是因为在研磨时新生成的表面不断吸附羟基,真实pH不断变小,最终接近最佳分散pH区间8~9。pH等于13时电解质浓度过大,压缩双电层,胶体无法稳定存在,粒径变大。pH对氧化锌浆料黏度的影响不明显。

表2 pH对氧化锌浆料黏度的影响

图2 pH对氧化锌粒径的影响

2.3 固含量的选择

图3为氧化锌浆料黏度随固含量的变化,其他条件:PEG20000加入量为0.5%,pH为11,研磨时间为40 min。由图3可以看出:固含量从15%增大到25%时,黏度从355 mPa·s急速增长到3 100 mPa·s;固含量在15%以下,黏度变化不大。固含量越高,粉体与研磨介质碰撞的几率越大,但是浆料黏度也会随之增高,阻碍研磨介质的运动,降低粉磨效率。因此,选择固含量为15%。

图3料浆黏度随固含量的变化

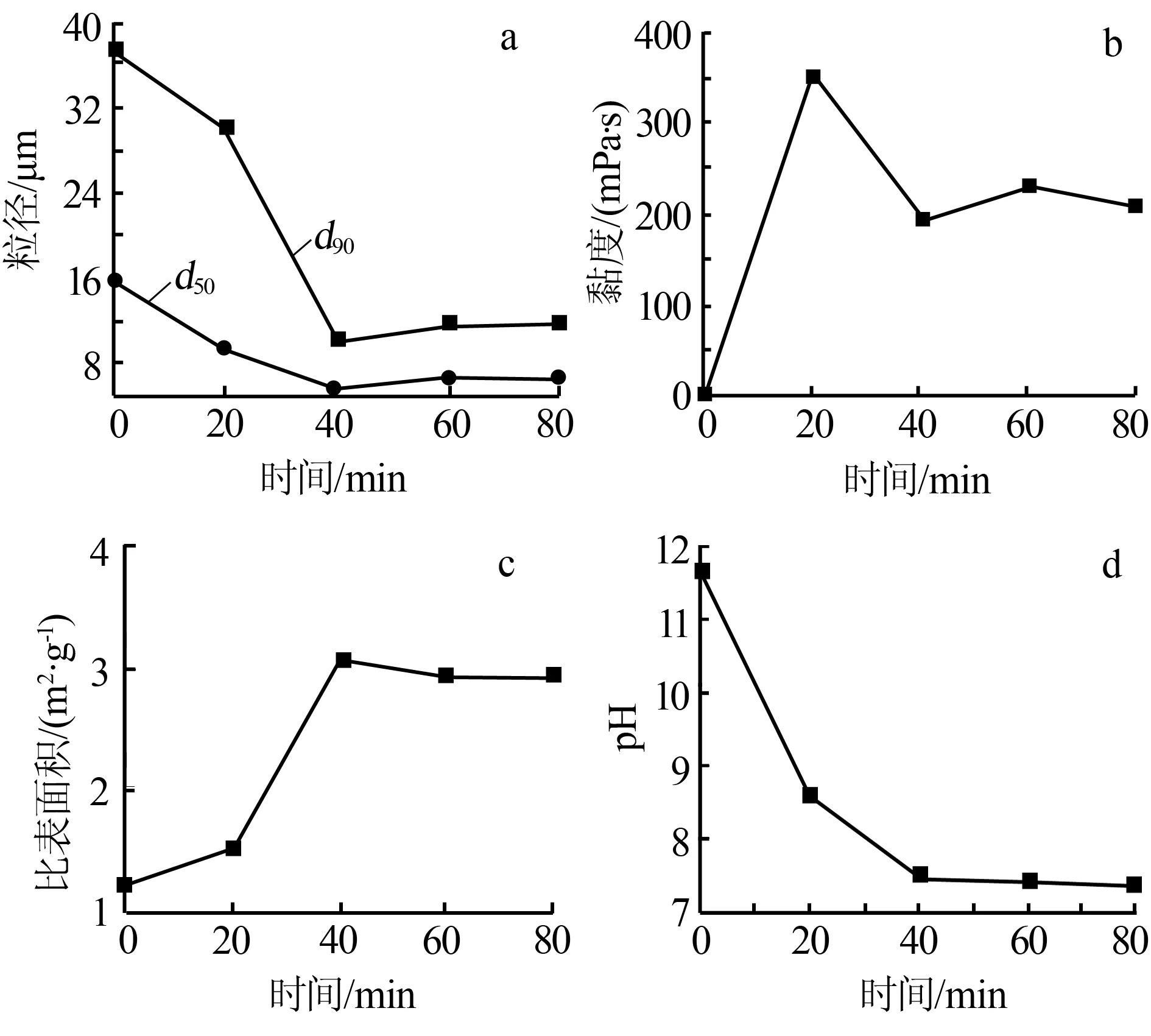

2.4 研磨时间的影响

图4为粒径、黏度、比表面积、pH随研磨时间的变化,其他条件:PEG20000加入量为0.5%,固含量为15%,pH=11.3。由图4看出,随着研磨过程的进行,浆料中氧化锌粒径减小、比表面积增大,浆料真实pH不断变小,浆料黏度先增大后减小。研磨最初的20 min,助磨剂吸附于粉体表面,黏度增大;20~40 min,主要是研磨作用,黏度减小;超过40 min,颗粒有团聚趋势,黏度随之增大。随着研磨的进行,氧化锌粒径逐渐减小,粒径大于10 μm时,比表面积的变化并不明显;粒径小于10 μm时,比表面积逐渐变大,可见氧化锌颗粒是疏松结构。粉体刚加入水中阶段,表面吸附大量羟基,所以pH在最初的20 min变化最明显,研磨阶段pH降低缓慢。

图4粒径(a)、黏度(b)、比表面积(c)、pH(d)随时间的变化

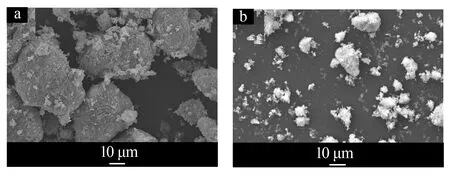

2.5 SEM分析

图5为研磨前以及最终制得氧化锌颗粒的SEM照片。从图5看出,研磨前氧化锌颗粒粒径在20~40 μm,研磨后氧化锌颗粒粒径在5~10 μm。

研磨前 研磨后

图5研磨前后氧化锌颗粒形貌及粒径变化

3 结论

1)PEG20000的助磨效果优于十二烷基苯磺酸钠。十二烷基苯磺酸钠要达到较好的助磨效果用量偏大。PEG20000只需加入0.5%就能达到理想的助磨效果。2)pH为11时研磨效果最好,在此条件下研磨浆料真实pH不断减小,最终pH在7~8。3) 在转速为3 000 r/min条件下,研磨时间为40 min时氧化锌颗粒粒径最小,研磨时间超过40 min颗粒逐渐团聚。4)固含量为15%时浆料黏度适中,超过15%浆料黏度急剧增大。5)在最佳条件下可以制备d50约为6 μm、d90为10 μm的氧化锌粉体。

[1] 梁中华,王津,傅政,等.纳米氧化锌/PP复合材料抗菌性能的研究[J].塑料科技,2005(1):28-30.

[2] 杨丽萍,刘锋,韩焕鹏.氧化锌材料的研究与进展[J].微纳电子技术,2007,44(2):81-87.

[3] 刘甲,张林进,叶旭初.纳米氧化锌的分散与表面改性研究[J].无机盐工业,2010,42(8):28-30.