鱼雷壳体湿搁置防腐蚀问题探讨

高 涌,周永进,张瑞斌,陈彦勇

(1.中国舰船研究院,北京 100192;2.中国船舶重工集团公司第七○五研究所昆明分部,云南 昆明 650118)

鱼雷壳体湿搁置防腐蚀问题探讨

高 涌1,周永进2,张瑞斌2,陈彦勇2

(1.中国舰船研究院,北京 100192;2.中国船舶重工集团公司第七○五研究所昆明分部,云南 昆明 650118)

鱼雷在发射管内长时间海水浸泡的情况下,鱼雷与海水直接接触部位会由于海水腐蚀而发生性能变化,因此需要对接触海水部位如壳体进行防海水腐蚀处理,以达到耐海水腐蚀使用要求。本文主要针对大面积接触海水的壳体、鳍舵和连接螺钉等腐蚀机理进行分析,提出可能采取的预防措施。

鱼雷;壳体;湿搁置;海水防腐蚀

0 引言

随着潜艇远程续航能力的提高,鱼雷需要随艇长时间携带,鱼雷在发射管内被海水浸泡的时间大幅度增加,对与海水接触的鱼雷壳体、组部件等的耐腐蚀性能提出了更高的要求。由于海水是含盐量很高的强电解质溶液,对金属有极强的腐蚀性,因此,接触海水的鱼雷部位的防腐蚀成为鱼雷湿搁置研究的重要课题。

1 海水腐蚀机理

1.1 壳体及鳍舵材料

由于鱼雷的壳体承压要求,所采用的壳体材料通常为高强度铸造铝合金,鳍材料通常为高强度变形铝合金,而舵由于应力水平较高,通常采用高强度不锈钢,鳍舵上面一般有导脊,导脊和连接螺钉通常可采用不锈钢材料。

1.2 海水对不锈钢及铝合金腐蚀机理

1)海水对不锈钢腐蚀机理

海水腐蚀主要是指海水中含量较高的氯离子对不锈钢、铝合金等的腐蚀[1]。所谓不锈钢的“不锈”只是相对的,与不锈钢在氧化性介质中表面形成钝化膜的现象有关。当溶液中含有卤族元素的离子,如氯离子有穿透钝化膜的能力,就会破坏膜的完整性,产生点蚀、应力腐蚀和晶界腐蚀等。

2)海水对铝合金腐蚀机理

海水对铝合金壳体腐蚀有以下几种情况:

①铝合金通常进行如阳极氧化和涂漆等表面处理。在初次表面处理时由于其表面处理的不干净,可能存在残碱、残盐或表面缺陷等时,阳极氧化层质量受到一定影响,且减弱表面涂漆作用[2]。残碱对金属基体有较大的亲和势,即使在涂漆后,它还能自发地沿着涂层与金属界面扩展而破坏涂层与金属表面的粘附;残盐与通过涂层渗透进来的水分子发生水解和受氧分子的作用生成不溶性产物,体积不断增大,使涂膜破坏;且在鱼雷使用过程中,会划伤涂层和氧化层。这种情况下,耐腐蚀性能大大下降。

②机械作用腐蚀包括冲击腐蚀,这是由于液体湍流或冲击所造成,高速流动的液体,因不规则流动,产生空泡,形成空泡腐蚀,常常破坏金属表面的保护膜,加速腐蚀作用,如壳体及螺旋桨表面;微振磨损腐蚀,2个紧接着的表面相互振动而引起的磨损;应力腐蚀开裂,是在拉伸应力和腐蚀介质作用下的金属腐蚀破坏,金属内会产生沿晶或穿晶的裂纹。

③在鱼雷结构中,通常使用多种材料,各种材料之间在海水环境下会形成电偶腐蚀,加快阴极腐蚀。根据电化学反应腐蚀原理,电偶腐蚀主要在大阴极和小阳极情况下,在比例超过10:1情况下形成必要条件,而铝合金壳体与之相接触如不锈钢连接螺钉和铜合金零件等之间形成属于大阳极和小阴极,比例超过10:1,此种情况下,壳体的腐蚀主要表现为自体腐蚀,电偶腐蚀的影响作用较小。

④生物腐蚀是由海洋生物的附着引起的,由于微生物的新陈代谢作用,分泌出具有侵蚀性的产物如CO2,NH4OH,H2S等以及其他有机酸和无机酸引起壳体的腐蚀作用。

2 防腐蚀措施

因经济性、物理力学性能和加工性等综合因素限制,鱼雷所有结构不可能都采用高级别的不锈钢,为减重大量采用铝合金,因此需要采取一些相应防腐蚀措施才能达到湿搁置要求。对于壳体防腐蚀重点主要解决自体腐蚀问题。根据腐蚀原理可分为以下3类措施。

1)把金属材料和腐蚀介质分隔开

把金属材料和腐蚀介质分隔开措施通过表面处理达到目的。通常有以下几种方法:

①阳极氧化处理

铝是比较活泼的金属,又是易氧化的金属,在空气中能自然形成一层Al2O3·H2O或Al2O3氧化膜。该氧化膜厚可达0.01~0.10 μm。这层天然氧化膜为非晶态,薄而多孔,机械强度也低,可以保护铝基质在中性和弱酸性溶液中被腐蚀,起到一定的防护作用,但是自然形成的氧化膜远远满足不了海水强腐蚀性要求。通过表面阳极氧化处理可以使其氧化膜层达到30 μm以上,使铝基体材料和腐蚀介质很好分隔开,在阳极氧化过程中的氧化膜必须进行封孔处理,以提高其耐蚀性、抗污染能力和固定色素体。封孔处理将电解过程中所产生的蜂窝状孔隙封闭,将刚成型的氧化膜表面由化学活性状态转变为化学惰性状态,从而提高阳极氧化膜的耐蚀、抗污染、电绝缘和耐磨等性能。经阳极氧化后壳体的硬度、耐磨性、耐海水腐蚀性能得到很大提高。

因此,阳极氧化处理是铝合金常用、非常有效且成本较低的防腐蚀措施。

②微弧氧化处理

俄罗斯在鱼雷壳体上制备了50 μm厚度的微弧氧化层,使鱼雷的耐腐蚀性能大幅度提高,其鱼雷在较长湿搁置周期内均能保持良好性能,以满足其潜艇远海长时间巡游和战备值班要求。

微弧氧化表面(如图1)硬度高,抗冲击,膜层均匀性好,膜层孔隙率小。在海水环境下有优良耐腐蚀性能。

图1 微弧氧化膜层Fig.1 Micro-arc oxidation film

微弧氧化在鱼雷壳体的大面积制备是其主要技术难点,特别是控制内外表面膜层均匀性。

③涂防腐涂料

涂防腐涂料把金属材料和腐蚀介质分隔开可达到防腐蚀目的。涂防腐涂料必须使涂层致密、均匀且与基体金属附着良好,才可有效缓解工作介质的冲蚀破坏作用。防腐涂料可采用如聚氨酯漆等,但避免用含铅、铜或汞的涂料。

④隔绝腐蚀介质

隔绝腐蚀介质工作原理同表面涂层相同,即把金属材料和腐蚀介质分隔开,不同之处在于实施途径不同。如对紧固件可用AMC防腐润滑油涂抹紧固件,避免紧固件和海水直接接触,从而防止发生严重的缝隙腐蚀和电偶腐蚀等。对两段壳中分结合面,可在110℃的沸腾的工业用油И-20А中浸煮,使分结合面内充分渗透、吸附一定量的油,形成附加的保护油膜,防止海水渗透浸入而腐蚀壳中分结合面。

⑤纳米复合材料膜层表面处理

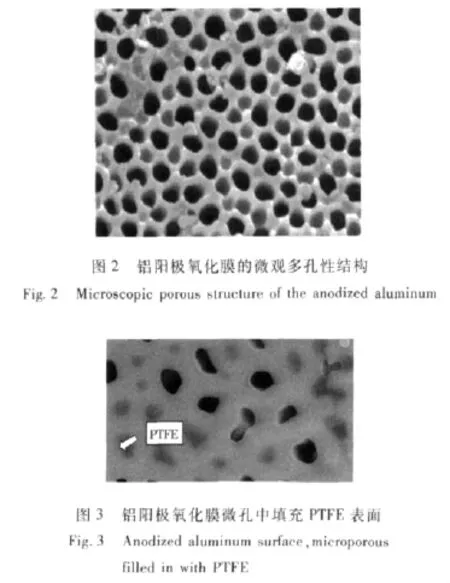

铝合金表面纳米复合材料膜层要求氧化铝模板具有较大的孔径及较厚的膜层,需生成一层孔径为100~220 nm、厚度超过20 μm、硬度为360 ~370 HV的氧化膜。铝阳极氧化膜的微观多孔性结构(图2)赋予了其独特的功能,如在多孔层中填充非金属高分子物质如PTFE(聚四氟乙烯)形成表面复合材料(图3),可在保持铝阳极氧化膜原有特性的基础上有效降低阳极氧化膜的摩擦系数,改善其润滑性能,提高耐磨性能,同时也能提高表面耐腐蚀性能。

现有的常规阳极氧化技术无法实现铝合金表面纳米复合材料膜层要求孔径。如一般常用的硫酸及草酸阳极氧化生成的氧化铝模板膜层厚,硬度高,但模板孔径分别为几个至十几个纳米,润滑剂难以填充;磷酸阳极氧化生成的氧化铝模板孔径较大,但膜层太薄,仅2~3 μm左右。制备纳米复合材料膜层,控制氧化膜的微孔结构是关键,但还需解决氧化膜微孔中填充PTFE填充率问题,如有微孔没有填充,海水会从微孔浸入,则降低膜层腐蚀性能。

2)电极保护法

①牺牲阳极保护法

牺牲阳极保护是海水中最常见的一种防腐蚀措施,其原理是选用电极电位比要保护的金属更负的金属作为阳极材料(不能选用表面可形成致密保护性氧化膜的金属)与被保护的金属连接起来,于是在介质中构成腐蚀电池,电位较低的金属成为阳极被溶解,而被保护的金属形成阴极受到保护。

牺牲阳极的材质选择要合乎使用要求,主要考虑牺牲阳极的使用寿期以及要与工作介质相匹配。牺牲阳极与被保护部件的连接方式也很重要,否则达不到预定目的。

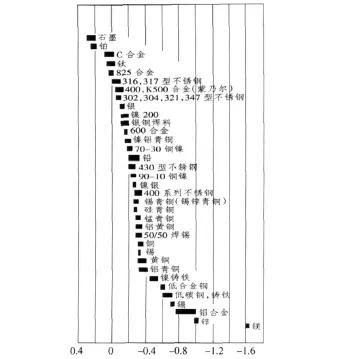

铝合金在海水中的电位序材料(见图4)排列中,属较为活性金属,其自腐蚀电位为-0.7~-1.1 V,在牺牲阳极保护法中,用作牺牲阳极较有效的材料为镁和锌,锌的自腐蚀电位为-1 V左右,镁为-1.6 V左右。

图4 各种材料电位序列图[3]Fig.4 Potential sequence chart of several materials

图4为普遍接受的电位序列,实际电位受多种因素(温度、盐度、在电解液中移动等)影响而变化。

但在船舶上通常保护铝船壳较好的阴极保护是用锌阳极而不是镁阳极,这是因为镁会引起保护壳体周围形成碱性条件,不但起不到保护作用,反而引起铝的腐蚀。在海水中铝的正确保护电压为0.985 V,与银/氯化银电极相当。

②外加电流阴极保护技术

外加电流阴极保护技术是将牺牲阳极保护中的牺牲阳极块更换成只起导电作用而不溶解的辅助阳极,在阳极和壳体之间加一直流电源,并通过海水构成回路。电源向壳体输入保护电流,使壳体成为阴极而得到保护。该外加电流保护系统由恒电位仪也就是外加电源、参比电极、不溶性辅助阳极构成。整个系统使壳体电位始终保持在保护电位范围内。

3)电偶腐蚀防护方法

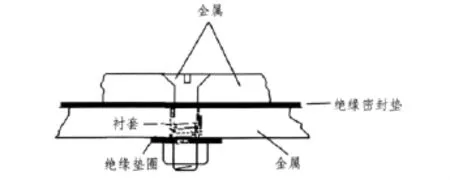

电偶腐蚀防护方法采取电绝缘。鱼雷壳体与多种金属材料相接,如舵不锈钢、导脊钛合金和进水管铜合金等。它们之间直接连接,接触海水时,就会发生电偶腐蚀,致使负电位的金属遭到快速腐蚀溶解。因此,需采用防腐蚀电绝缘连接方式,减少异种金属部件的直接连接避免产生电化学腐蚀。特别对于壳体铝合金材料,与铜合金(如青铜和黄铜)相接处必须充分采取电绝缘措施以避免电偶腐蚀发生。

电绝缘通常方法是在2个构件之间装上塑料、氯丁橡胶或Tufnol制作的填块、垫圈和衬套等(图5)。

图5 2种不同金属螺栓连接电绝缘结构图[3]Fig.5 Connect two kinds of metal with screw electrical insulating structure chart

3 结语

综上所述,本文列出几乎所有种类海洋环境下鱼雷壳体防腐蚀方法,其中最常用而且实施比较方便的方法是表面处理方法,如阳极氧化、微弧氧化及涂漆等。电极保护法在船舶上应用较多,但在鱼雷壳体上应用还未见报道,由于诸多限制,还需进一步工程化研究,才能很好应用于鱼雷壳体作为壳体防腐蚀技术途径之一。随着鱼雷湿搁置要求越来越高,不同种金属材料应用电化学腐蚀问题也会凸现出来,值得在结构设计中引起注意。

[1]李联联.核电站海水系统泵的防腐蚀控制[J].GM通用机械,2009,(11):70 -72.

[2]王来强.船舶腐蚀成因及防护技术[J].中国水运,2008(10):20-21.

[3]奈杰尔·沃伦(英).船舶中金属腐蚀(第1版)[M].1987.

[4]许友林,等.船舶防腐蚀技术应用及其发展[J].中国修船,2008,(6):17 -19.

Discussion on anti-corrosion of torpedo wet-storage

GAO Yong1,ZHOU Yong-jin2,ZHANG Rui-bin2,CHEN Yan-yong2

(1.China Ship Rsearch and Development Academy,Beijing 100192,China;2.Kunming Branch of 705 Research Institute,CSIC,Kunming 650118,China)

Under the circumstances that a torpedo is immersed in seawater for long in a launching tube,the performance of the parts that are directly contacting seawater could change because of corrosion.In order to protect the torpedo from the corrosion of seawater,anti-corrosion measures are necessary for the parts,such as the torpedo shell,which are contacting seawater.This article mainly analyses the mechanism of corrosion on the water-contacting parts such as shells,horizontal tail fin and rudder,and connecting screws etc.Meanwile,preventive measures are also proposed.

torpedo;shell;wet-storage;anti-corrosion

TJ63,U672.7+2

A

1672-7649(2011)06-0086-04

10.3404/j.issn.1672-7649.2011.06.020

2011-05-06

高涌(1971-),男,高级工程师,主要从事水中兵器总体技术研究。