高砷高硫硫酸渣综合利用探索性试验 *

朱昌洛,沈明伟

(地质科学院矿产综合利用研究所,四川 成都 610041)

1 前 言

硫酸生产路线有硫璜制酸、烟气制酸、硫铁矿制酸和石膏制酸等。我国硫酸生产多年来一直是以硫铁矿为主要原料,而国外基本上是以硫磺为生产原料。据统计,我国硫酸生产企业已达 600余家,2008年硫酸产量达到 6000万 t,增长率为5.3%[1]。其中,以硫铁矿制酸产量增加 3.3%,达到 1760万 t。现有的生产技术,每生产 1t硫酸将产 0.8~0.9 t的硫酸渣[2]。从 2008年开始,我国将年产生 1400~1500万 t的硫酸渣。硫酸渣的大量堆积,将挤占农田,污染水体。因此,研究历年累积堆存的上亿吨的硫酸渣利用工艺,不仅解决固废的污染问题,而且能综合回收硫酸渣中不易利用的铁等二次资源,缓解我国铁矿的供求矛盾。

硫酸渣的利用工艺报道较多,主要是围绕目标元素铁的利用进行研究。有用硫酸渣进一步制备为铁的颜料,如铁红、铁黄、铁蓝的;有用硫酸渣进一步制备为铁盐净水剂,如硫酸铁、聚硫酸铁、氯化铁等;有利用硫酸渣酸浸制备大宗化工原料 -高纯硫酸亚铁的;也有利用硫酸渣配碳造球还原焙烧制取铁粉的;此外还有对硫酸渣进一步除杂,制备合格铁矿的。但全国各地的硫酸渣视其产地的不同,所含的杂质很不同,导致其利用工艺不同。与已有研究比较,本硫酸渣的利用工艺具有针对性强、设备投资少、综合利用率高等特点。

2 探索试验

2.1 原料

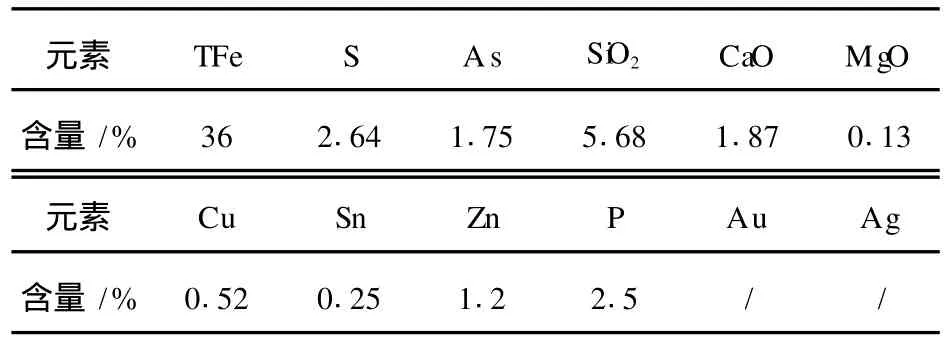

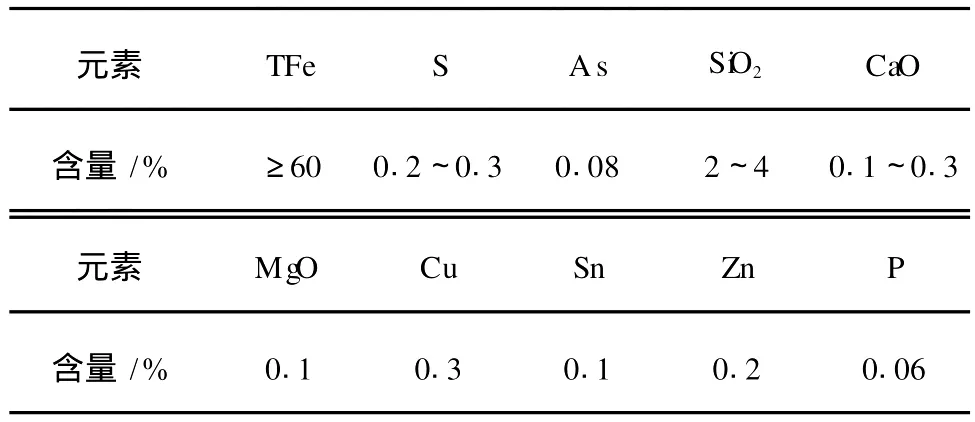

硫酸渣原料由企业提供,来自云南某地。该企业要求设备投资少,暂不考虑回转窑磁化焙烧工艺;以生产铁精矿为主,兼顾回收有色金属。该原料中有用矿物主要是铁的氧化物,脉石矿物主要是蛇纹石和石英。其铁的物相分析见表1,铁的粒度分布见表2,主要化学元素分析见表3。

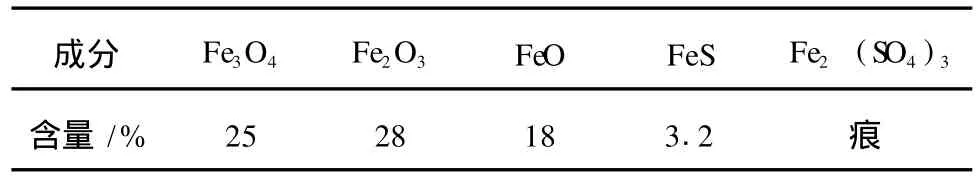

表1 硫酸渣铁成分分析Tab.1 Phase analysis of iron in sulfuric-acid residue

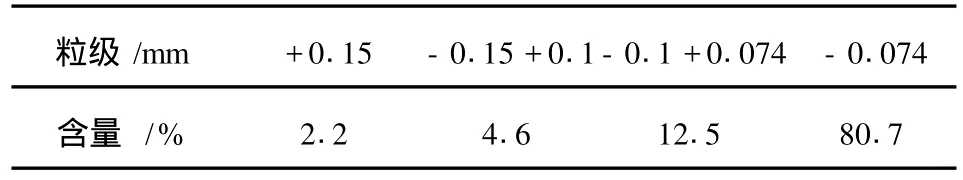

表2 硫酸渣中铁的粒度分布Tab.2 Particle distribution of iron in sulfuric-acid residue

表3 硫酸渣主要化学元素分析结果Tab.3 Analysis result for main chemical elements in sulfuric-acid residue

2.2 磁选

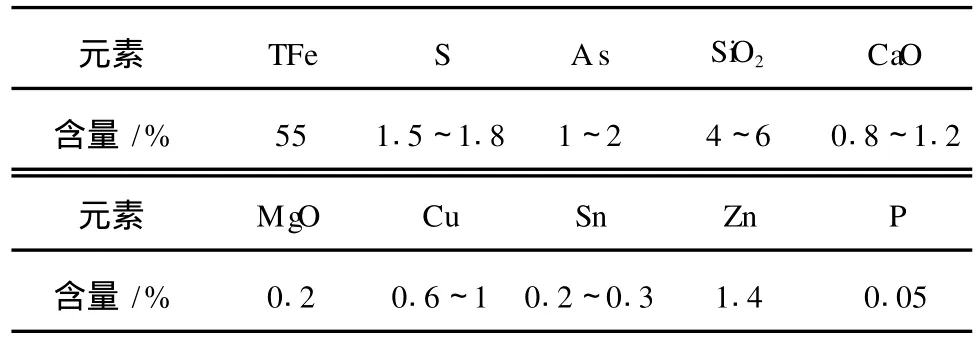

从表1可知:该硫酸渣中弱磁性氧化物的含量较低,磁选时精矿的产率不会太高。另外,从表2可见,硫酸渣中铁主要分布在细粒级中,应考虑先分级,然后进入球磨。试验结果表明,在 0.25~0.35 T的磁场强度下进行磁选[4],可得到含Fe55%的磁铁矿,产率为 32%~35%,约 3 t硫酸渣生产 1 t磁铁矿产品。磁铁矿的化学成分见表4。

表4 磁选铁矿化学成分Tab.4 Chemical composition of iron ore formagnetic dressing

2.3 酸洗

通过磁选,磁铁矿中硫的含量有所降低,但仍没有达到冶炼厂家的要求。并且该硫酸渣中砷的含量也很高。因此,必须对磁铁矿进行除杂。据资料报道,采用酸洗涤,尤其是氧化性的酸洗涤,可脱除磁铁矿中硫和砷。考虑到降低成本因素,试验选择 5%HCl+5%H2SO4作为浸泡剂,浸洗温度为常温 (硫酸的加入,溶液的温度会有一定的升高),浸泡时间为 1 h,浸泡方式为搅拌浸出,结果表明,酸洗后可得到产率为 88%~90%的合格铁精矿,其化学成分见表5。

表5 铁精矿的化学成分Tab.5 Chemical composition of iron concentration

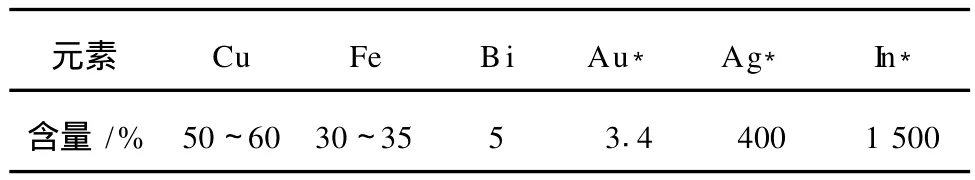

2.4 回收海绵铜

搅拌浸出后,固液分离,烘干得铁精矿。浸出液含 Cu 1~2 g/L。生产上可用浓密机或旋流器实现固液分离。含铜酸洗液考虑用铜的特效萃取剂萃取回收铜[3]。因时间等原因,试验采用铁屑置换法回收铜。置换后液返回配酸使用,铁屑的用量为理论量,未过量,以提高海绵铜的质量。实验室制备海绵铜的化学成分见表6。

表6 海绵铜的化学成分Tab.6 Chemical composition of copper sponge

酸洗液中还含有硫酸锌,应考虑综合回收。因时间关系,本实验尚未进行。建议采用 P204萃取体系提纯,硫酸反萃制备高纯硫酸锌产品。

2.5 回收锡石

磁选尾矿在摇床上用重选法回收锡石。结果表明,锡石含 Sn 3%~4%。锡的回收率为 20%~25%。尽管锡的收率很低,但在日产 800 t铁精矿的分选厂,锡石的产量将达到 10 t左右。因此,应综合回收锡,以降低选厂生产成本。

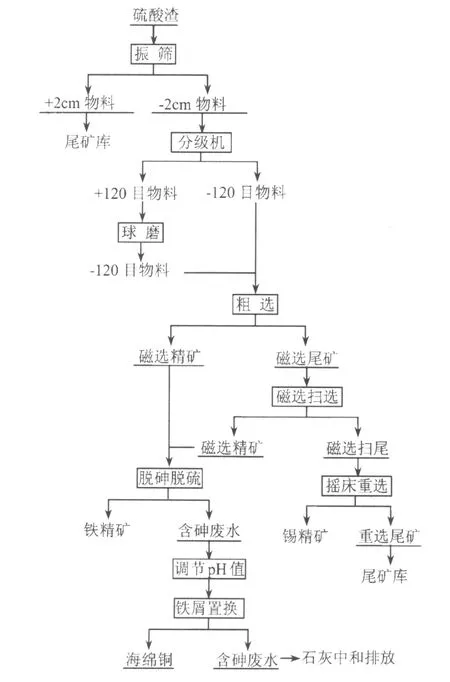

2.6 推荐工艺流程

根据探索试验结果,推荐采用图1所示的工艺流程。

图1 综合利用含砷硫酸渣推荐工艺流程Fig.1 Recommdation process flow for comprehensive utilization of arsenious sulfuric-acid residue

3 结 语

对高硫高砷的硫酸渣进行了探索试验,制备了合格的铁精矿,回收了伴生组分铜和锡,对锌回收的技术路线提出了建议,为当地硫酸渣的合理利用提供了流程短、投资少、针对性强的工艺路线,为国内同类型硫酸渣的利用提供了技术参考。

本试验因时间等因素的影响,尚未系统进行。如果通过系统的流程优化试验和最佳条件试验,各个生产指标有望进一步提高。该工艺铁精矿的产率较低,但从硫酸渣中铁的物相上看,磁性氧化铁几乎完全回收。若想提高产率,建议增加预处理工序,进行还原磁化焙烧。

目前受金融危机的影响,铁精矿的价格大幅降低,企业的整体效益不高。拓宽磁选铁矿的利用渠道,不进行酸洗加工,是重要思路,如山西省用磁选铁矿作为选煤的重介质,不仅大幅度提高了煤的回收率和质量,而且为硫酸渣的利用拓展了新用途。

[1]徐新冬.硫酸生产过程中硫铁矿渣的综合利用 [J].石河子科技.2009,(3).

[2]龙来寿,梁 凯,等.利用硫酸渣生产铁精矿的研究 [J].韶关学院学报·自然科学.2005,(12):58~60.

[3]张泽强.硫酸烧渣综合利用试验研究 [J].矿产保护与利用.2002,(4):43~45.

[4]刘友华.硫酸渣综合回收利用研究及生产实践 [J].矿业快报.2006,(11):54~56.