玉钢提钒半钢冶炼的生产实践 *

王定树

(玉溪新兴钢铁有限公司,云南 玉溪 653100)

钒钛矿冶炼属特殊矿种冶炼,技术难度大,钒渣产量、质量不断提高的同时,提钒工艺和半钢冶炼之间依存度不断提高,尤其是半钢冶炼还要确保转炉炉龄进一步提高,以保证提钒和炼钢能长周期稳定顺行生产。

2008年 2月以来,昆钢集团玉钢开展了转炉提钒炼钢冶炼。针对半钢冶炼特点、冶炼工艺、炉衬维护、基础管理等影响转炉炉衬寿命的因素,玉钢开展了大量基础研究和工艺优化工作,通过铁水预处理的应用、半钢钢水质量的提高、半钢冶炼工艺的优化、推行科学合理的炉衬维护制度以及降低出钢温度等措施,克服了铁水供给不足、原料条件较差等诸多不利因素,半钢转炉炉龄不断提高,和正常铁水吹炼炉龄基本一致,确保了炼钢生产的稳定顺行。

1 半钢炼钢工艺特性及炉衬浸蚀机理

1.1 半钢炼钢工艺特性

与铁水相比,低碳提钒半钢中的硅、锰等成渣元素少,影响炼钢初期渣的形成,造成过程渣成分及炼钢后期炉渣熔点、粘度等难以达到成分控制、炉衬维护、消耗降低的需要。因此,半钢炼钢过程中,需要外加含硅、锰等成渣元素的造渣物料,促进低熔点炉渣的形成[1]。

根据半钢成分、温度及炼钢生产实践,低碳半钢炼钢工艺具有以下特点:

1)碳氧化迅速。由于半钢中的 [Si]、 [Mn]元素含量接近残迹或很低,因此,开吹过程碳即大量氧化,碳氧化速度很快达到最大值,渣中 (∑FeO)的生成受到抑制,渣中 (∑FeO)含量一直较低,只有在冶炼末期,渣中 (∑FeO)含量才有较大幅度的提高。冶炼前期,为有效快速脱 [P]控制渣中适量的 (∑FeO)含量难度较大。

2)化渣慢。半钢炼钢时渣中的 SiO2、MnO等造渣组元主要来自外加造渣材料,这些造渣材料需要吸热和时间,而初渣中的 (SiO2)、 (MnO)、(∑FeO)含量较低,因而造成石灰熔化速度和成渣速度较慢[2,3]。

3)转炉需要大渣量操作。由于玉钢铁水磷、硫含量较高,部份高硫铁水在扒渣的同时,必须进行铁水脱硫操作,半钢硫、磷含量较高,转炉需要大渣量操作,钢中硫、磷含量才能达到钢种要求。

4)熔池温度必须补偿。玉钢提钒半钢平均[C]含量 (质量分数)为 3.98%,半钢平均入炉温度为1352℃。半钢中 [Si]、[Mn]含量低,发热元素缺乏,冶炼过程加入的造渣材料需吸热,这样,要使出钢温度达到正常钢种要求的1640~1680℃,需要采用热补偿技术来补偿钢水冶炼过程的温度。

1.2 半钢冶炼炉衬浸蚀机理

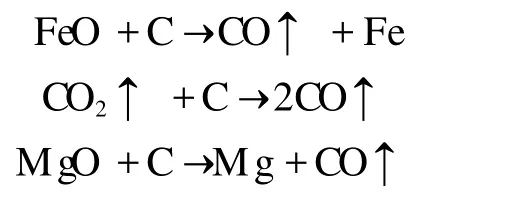

镁碳砖在使用过程中,工作表面的碳受到氧化性熔渣中 FeO等氧化物及供入的 O2、炉气中 CO2等氧化性气氛的氧化作用,以及高温条件下MgO的还原作用使得镁碳砖表面形成脱碳层。其反应如下[4]:

由于上述氧化反应的进行,砖体的工作表面由于碳的氧化脱除,砖体组织结构松动脆化,在炉液的冲刷下流失而被蚀损;同时,由于碳脱除所形成的孔隙和镁碳颗粒的松动,熔渣从孔隙和缝隙中渗入,基于上述情况的共同作用使砖体熔损。镁碳砖就是通过氧化—脱碳—冲蚀,最终镁砂颗粒在熔渣中飘移和流失,砖体周而复始被蚕食损坏。

2 工艺研究及改进

2.1 工艺流程

玉钢采用一座 50 t提钒转炉对两座 50 t半钢冶炼转炉,主要生产钢种为 HRB335(E)、HRB400(E)、 HRB500(E)、 Q235J、 Q235B、 Q345B、Q195L、KNS、08AL、K510L等钢种,生产工艺流程如下:

含钒铁水→70 t喷吹法铁水预处理→50 tLD转炉提钒→半钢→50 tLD转炉冶炼→钢水→连铸

2.2 工艺研究及优化改进

根据半钢冶炼特点及炉衬浸蚀机理分析,玉钢从半钢冶炼工艺制度入手,做好炉渣控制、终点控制、过程控制、温度控制等影响冶炼过程炉衬浸蚀程度和溅渣护炉效果的关键工艺。

针对半钢冶炼过程化渣困难,炉渣泡沫化不好,前期返干氧气气流冲刷炉衬和中后期喷溅和拉后吹损伤炉衬及影响溅渣和留渣效果的问题,在采用传统造渣材料石灰、轻烧、菱镁球的同时,选用增热剂、化渣剂促进冶炼过程化渣和升温,对供氧制度、造渣制度、温度制度、终点控制进行工艺优化和改进,在促进冶炼顺行的同时,不断提高半钢冶炼的转炉炉龄。

2.2.1 工艺优化的半钢质量及主要造渣材料成分

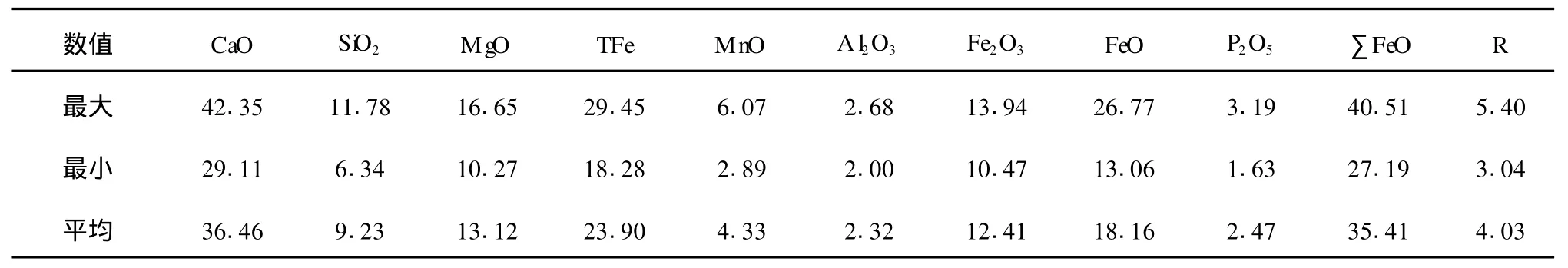

玉钢低碳提钒半钢成分和温度见表1,造渣材料以及升温剂的成份见表2。

2.2.2 供氧制度的改进

氧枪枪位控制是影响半钢吹炼过程化渣、脱C、升温的重要因素,对半钢冶炼而言,以往不合理的过程枪位化渣会带来以下不良后果:

1)为了化渣脱 P,操作工往往习惯长时间高枪位操作,一旦前期的炉渣化开,即产生喷溅,强烈冲刷炉衬尤其是上椎和炉帽部位。

2)由于半钢本身就热量不足,若再发生喷溅带走热量的情况,更容易导致一倒和终点温度偏低,低枪位拉温时间过长,造成终点过氧化钢渣对炉衬的强烈化学浸蚀和氧流剧烈搅拌对熔池炉衬的高温冲刷。

表2 造渣材料及提温剂成分Tab.2 Slag forming material and temperature rise agent composition %

针对以上情况,结合造渣制度的改进,采取以下措施对供氧制度进行优化:

1)制定转炉炉底深度测量和半钢炼钢氧枪零位测量的相关制度及管理制度,合理补炉计划及枪位控制。

2)逐步降低并摸索合理的枪位控制。

3)控制工作氧压,严禁高氧压操作,供氧压力不得大于 0.85 MPa。2.2.3 造渣制度改进

针对前期化渣困难返干严重、中后期喷溅频繁和过程渣、终渣成分不合理损伤炉衬的问题,分别对渣料配比及渣料加入顺序和加入时间进行优化。

1)渣料配比的优化

由于以往石灰、轻烧用量极大而且炉长习惯用矿石增加炉渣中的 (FeO),从而导致石灰、轻烧吸收大量热量,吹炼前期化渣温度较低,化渣更为困难,影响初期渣的迅速形成,容易形成返干,补加矿石后进一步分解吸热,一方面造成炉温的急剧降低,另一方面控制不好极易产生大喷,导致终点拉后吹和终渣 (FeO)过高,为此,对造渣制度进行了优化。减少石灰、轻烧、矿石的使用量,适当增加菱镁球的用量,在适当增加过程渣和终渣(MgO)的同时,降低炉渣碱度,力争全过程合理化渣。采用攀钢含 Si、SiO2、Fe2O3能迅速成渣组元的化渣剂解决前期、中期化渣困难的问题。

2)渣料加入顺序和时间的优化

为促进半钢冶炼的初期渣能尽快形成,保证全过程化渣的平稳升温,改变以往头批渣料加入过多,过程渣料加入不合理的现状,按以下原则加入渣料:

(1)开吹即加入石灰总量的 1/3、300 kg菱镁球及 300 kg化渣剂,开吹 2 min后加入增热剂。

(2)开吹后 6 min之前的过程加入石灰总量的1/3,根据化渣情况及炉温情况加入全部轻烧并补加少量化渣剂和增热剂,若炉温明显偏高,加入少量矿石参与化渣和控制炉温。

(3)在终点倒炉 3 min之前根据炉温和化渣情况加入剩余全部造渣材料。2.2.4 温度制度优化

结合玉钢生产实际情况,根据过程温降制定各钢种合理的出钢温度,在努力降低过程温降的同时,避免高温钢和拉后吹现象,为此采取以下措施降低出钢温度,减轻高温、高氧化性钢水对炉衬的浸蚀:

1)对出半钢用铁包即时清理,并改进钢包烘烤及管理制度,提高周转率,对半钢采用含 C、SiC、SiO2的大包覆盖剂对半钢进行保温并提供半钢冶炼时的少量发热元素和化渣组元。

2)加强合金烘烤炉的使用管理,根据合金消耗及时补加烘烤炉合金,保证合金烘烤效果。

3)为保证各钢种出钢温度和降低炉渣碱度及渣料消耗、减少拉后吹现象的发生,先后实验用焦丁、半钢增热剂增加冶炼过程的热量,由于焦丁为炼铁和烧结用筛下碎焦末,加入后随炉气带走较多,且对化渣效果不明显,为此,选用攀钢用半钢发热剂,在增加热量的同时,可充分利用所含 SiC氧化放热后形成的 SiO2促进化渣,取得良好的使用效果。

半钢增热剂的加入量根据入炉半钢条件、钢种出钢温度,以及钢种成分来决定。通过不断摸索,在每炉钢加入 700 kg焦丁的情况下,确定出玉钢半钢增热剂与入炉半钢 [C]、温度、终点钢水[C]及温度的关系式如下:

T入─半钢入炉温度 (℃);

[%C]入─半钢入炉碳含量 (%);

[%C]终─终点钢水碳含量 (%);

W─半钢增热剂加入量 /kg.炉-1。

根据以上经验公式,玉钢半钢入炉条件、终点成分控制情况正常时的半钢增热剂加入量为 550 kg/炉。

4)根据钢种、浇注断面、拉速、钢包及合金烘烤情况、各过程温降情况制定各钢种合理的出钢温度。

2.2.5 半钢终点控制优化

材料的丰富能激发幼儿参与活动的兴趣,适宜的户外体育活动材料是提高晨间锻炼有效进行的刺激物,是开展晨间户外锻炼的物质基础。那么怎样为孩子提供感兴趣的晨间户外体育锻炼活动材料呢?

在满足半钢冶炼各钢种要求的终点成分 (P、S)和温度的同时,为减轻炉衬浸蚀、提高溅渣护炉效果,以供氧、造渣、温度制度为基础,控制合理的炉渣成分、过程和终点温度、缩短冶炼周期。提出以下终点控制要求:

1)及时对入炉半钢成分和温度进行检测,规范半钢冶炼操作,每炉及时掌握入炉半钢的成分和温度,据此确定造渣剂、化渣剂和增热剂加入时间和数量,采取合理的冶炼工艺制度。

2)冶炼过程平稳升温,严格控制和考核一倒成分和温度,提高一倒成分温度命中率,避免一倒温度过低和过高,以一倒成分和温度的良好控制确保达到理想的终点控制。

3)加强对终渣的控制和分析研究,在提高终点 [C]、降低终渣 (FeO)的同时,分析当前为达到终点出钢温度、成分要求下的终渣 (FeO)情况,确定合理的炉渣 (MgO)含量水平并加以控制。

2.2.6 其它工艺优化工作

1)根据铁水供给量确定合理的连浇炉数,避免停炉时间过长造成转炉炉温急剧变化对炉衬的严重损伤。

2)在终点控制较好和终渣粘度和流动性合适的情况下,采用溅渣后留渣操作,提高下一炉开吹初渣中的 (MgO)含量和增加热量、促进初渣早化,减轻开吹初期的炉衬浸蚀。

3)制定合理的炉衬维护制度,在做好溅渣护炉工作的基础上,合理安排砖补、贴补和喷补,做好补炉前的准备工作,对砖补和贴补,做到“高温、快速、薄补”的补炉要求,合理控制烧结时间,对出钢面、倒渣面大面积浸蚀采用砖补,对炉帽、熔池除砖贴大补外,根据情况不定期进行贴补,对耳轴部位,充分利用冶炼间隙时间进行喷补。

3 改进效果及分析

3.1 供氧制度

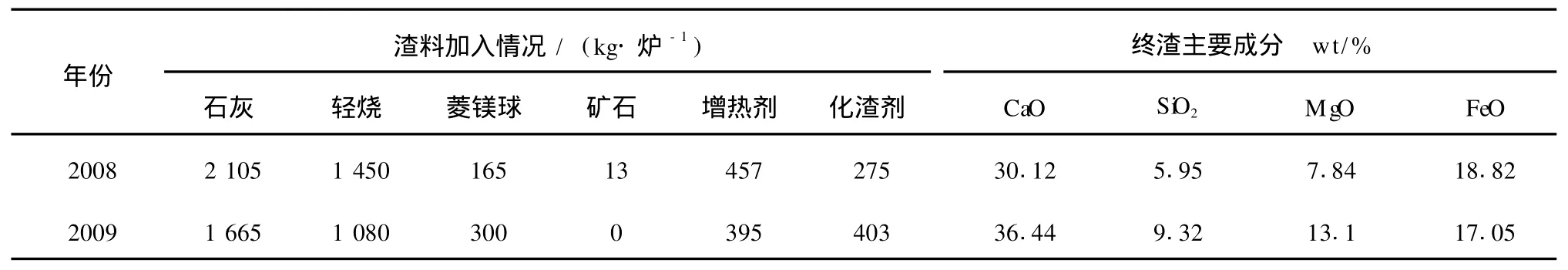

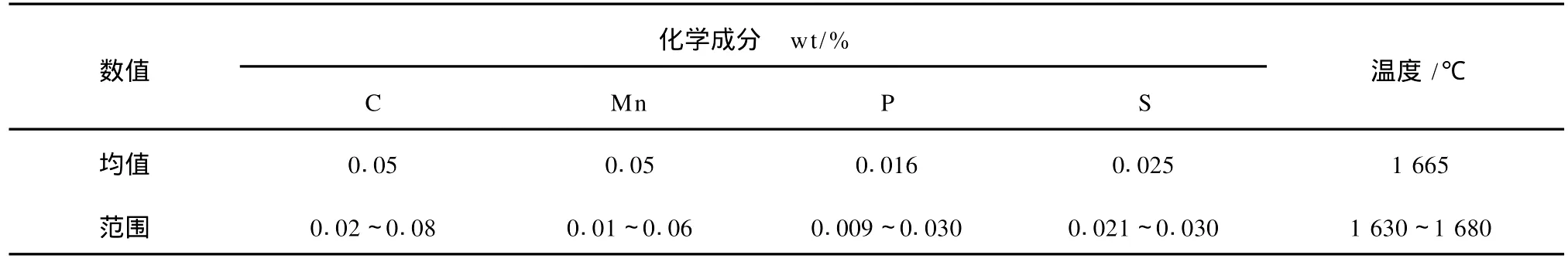

供氧制度是半钢冶炼造渣制度和温度制度改进的前提和基础,氧枪枪位和压力不合理,升温和化渣难以达到良好的半钢冶炼和炉衬保护效果。2009年 2月以来,玉钢正式对氧枪供氧枪位、供氧压力进行了改进,2008年 5月至 12月和 2009年 2月至11月改进前后的效果对比见表3。

表3 玉钢半钢冶炼供氧制度改进效果对比Tab.3 Effect comparison on improvement of oxygen supply system for Tamahagane semi-steel s melting

从表3对比情况可看出,通过对 50 t转炉半钢冶炼供氧制度改进后,转炉喷溅炉数和拉后吹炉数得到明显降低,主要原因是为通过适当降低氧枪枪位,减少了高枪位化渣后产生喷溅的情况发生,同时,适当降低工作氧压,也有效减少了喷溅和拉后吹发生的机率,减轻了喷溅和拉后吹对炉衬的损伤。

3.2 造渣制度

通过造渣制度改进,取得了以下成效:

1)通过一开吹采取加入大部分增热剂、化渣剂、菱镁球和 1/3石灰的造初渣操作工艺,不仅增加了化渣组元,而且增加了化渣所需热源,保证了菱镁球加入后的初渣中 (MgO)的含量,起到减轻初渣对炉衬浸蚀的目的。

2)通过采取减少石灰、轻烧白云石、矿石用量,增加菱镁球、化渣剂的工艺改进,在降低炉渣碱度的同时提高炉渣中 (MgO)、减轻拉后吹,有利于减轻吹炼过程的炉衬浸蚀和提高溅渣护炉效果。

3)通过渣料加入时间和顺序的优化,更有利于过程炉渣中合适 (MgO)含量的保持,有利于初期渣早化、有利于过程热量的平衡和过程平稳升温、有利于减少喷溅和提高过程化渣脱 P脱 S的效率。

2008年和 2009年造渣制度改进前后对比情况见表4所示,工艺优化后半钢炼钢终渣控制情况见表5。

从表4可以看出,通过对造渣制度、供氧制度优化改进,石灰消耗量减少 440 kg/炉,轻烧白云消耗减少 370 kg/炉,菱镁球消耗增加 135 kg/炉,矿石消耗减少 13 kg/炉,增热剂消耗减少 62 kg每炉 (固定 600 kg焦丁的情况下),化渣剂用量增加128 kg/炉。从表5可以看出,半钢冶炼工艺优化后,终渣碱度由 5.06降低至 4.03,终渣 (MgO)由 7.84%提高至 13.1%,终渣 TFe含量略有降低,TFe含量降幅不大的主要原因为玉钢铁水 P高,冶炼前期控制相对较高的 TFe含量有利于脱磷。

表4 玉钢半钢炼钢造渣制度改进情况对比Tab.4 Slagging regime improvement situation comparison of Tamahagane semi-steel s melting

表5 玉钢半钢冶炼工艺优化后终渣成分控制Tab.5 Final slag composition control after the optimization of Tamahagane semi-steel s melting process

通过造渣和供氧制度的优化,达到了降低炉渣碱度、提高炉渣 (MgO)含量的目的,有利于溅渣护炉、降低渣料及钢铁料消耗。

3.3 温度制度

通过加强合金、钢包烘烤,执行合理的供氧制度、造渣制度及一倒控制操作,达到了以下改进效果:

1)从 2009年 2月开始,转炉冶炼过程温度升温平稳,一倒温度、成分命中率达 89%,为转炉脱 P、较准确控制出钢温度创造了条件。

2)在玉钢铁水量供给不足和半钢热量不足的情况下,平均出钢温度达1665℃,常规钢种的出钢温度均控制在1680℃以下,出钢温度控制达到较理想的水平。2008年和 2009年生产 HRB400E时过程温度变化情况见图1所示。

图1 2008年和 2009年玉钢半钢炼钢过程温度变化情况Fig.1 Temperature variation situation of Tamahagane semi-steel s melting process in 2008 and 2009

从图1可以看出,2009年为提高转炉脱 P率,一倒温度较 2008年有所降低,且一倒温度的命中率达 89%,一倒温度的稳定和降低,提高了冶炼前期脱 P率,为吹炼过程平稳升温创造了有利条件,同时,对较准确调整出钢温度奠定了基础,出钢温度得到有效降低。

3.4 半钢冶炼终点控制

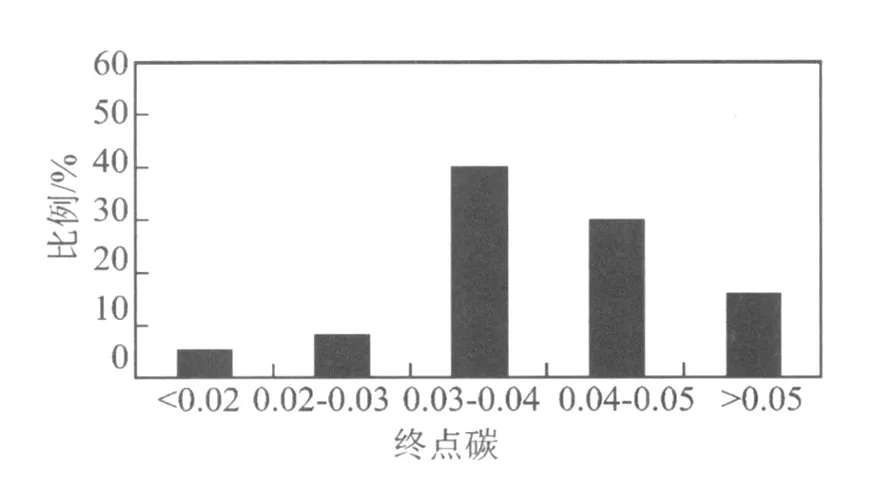

工艺优化后 (2009年 7月)转炉终点成分及温度见表6所示,终点 [C]分布见图2。由表6可见,钢水终点 [P]较低,均值为 0.016%;终点 [S]含量均值为 0.025%;出钢温度较低,均值为1665℃,范围1630~1680℃,基本杜绝了高温出钢。由图2可见,终点钢水 [C]含量为0.05%,终点 C小于 0.03%的比例大幅降低,[C]在 0.02%以下的炉次仅占 5.5%,拉后吹现象得到有效控制,造成极少数炉次拉后吹的主要原因为转炉炼钢停炉时间过长和半钢成分和温度波动较大。终点 C控制水平的提高,降低了终渣 TFe含量,对改善溅渣护炉效果起到了促进作用。

表6 终点钢水成分及温度Tab.6 Composition and temperature of endpoint molten steel

图2 玉钢半钢冶炼终点 C控制分布Fig.2 Endpoint C control distribution of Tamahagane semi-steel s melting

3.5 转炉炉龄及作业率

通过对炉衬浸蚀机理和原因进行分析,同时结合玉钢半钢冶炼特点,对供氧制度、造渣制度、温度制度、终点控制进行了优化改进,加强了半钢保温、钢包及合金烘烤,改善了溅渣操作、炉衬维护等工作,转炉炉龄、作业率及补炉时间等技术经济指标明显改善。2009年 3月 8#转炉捣炉炉龄达到了8554炉的经济炉龄水平,补炉时间由 38.7 h/月降低至 34.6 h/月,作业率由 56.2%提高到61.3%,确保了半钢冶炼的稳定均衡生产。

4 结 语

针对玉钢半钢冶炼的生产实际,通过对炉衬浸蚀机理研究,开展了半钢冶炼工艺优化改进。通过供氧制度优化,冶炼过程喷溅率由 33%降至14.8%;通过优化造渣制度,终渣碱度由 5.06降低至 4.03,终渣 (MgO)含量由 7.8%提高至13.1%;通过优化温度制度及终点控制,平均出钢温度降至1665℃,终点 C小于 0.03%的比例大幅降低。通过对工艺优化改进,改善了炼钢技术经济指标,补炉频次显著降低,转炉炉龄达8554炉,转炉作业率由 56.2%提高到 61.3%,确保了半钢冶炼的稳定顺行。

[1]陈建平.低碳提钒半钢转炉炼钢工艺生产实践 [J].四川冶金,2008,30(2):9~13.

[2]王雅贞,张 岩,张红文.氧气顶吹转炉炼钢工艺与设备(第二版)[M].北京:冶金工业出版社,2004.

[3]袁宏伟,许立志.攀钢半钢炼钢造渣制度的发展 [J].攀钢技术,2001,25(5):22~28.

[4]杨素波.攀钢半钢炼钢技术进步及效果 [J].钢铁,2003,38(1):13~15.