基于Profibus的烟丝装箱RFID应用控制系统

李钰靓,方柏杨,钱永安,袁根洪

浙江中烟工业有限责任公司杭州卷烟厂,杭州市中山南路77号310008

根据杭州卷烟厂“十一五”易地技改后生产新模式对储丝及供丝方式提出的“柔性化储丝,精细化生产”的需求[1],各类烟丝将以箱装的形式进入物流高架库系统(入库),再根据制造执行系统的生产订单(出库)进行烟丝的自动掺配。在此过程中,物流高架库系统首先要对箱装烟丝进行产品信息识别,包括品牌代码、生产日期、生产序号、重量、含水率等产品信息。在传统的物流高架库中,普遍采用的条码识别方式存在易污染、折损、需要精确定位、对环境要求高等缺点,难以满足现代物流高架库的需求。射频识别技术(RadioFrequency Identification,RFID)是一种非接触式感应识别技术,具有读写距离长、存储容量大、速度快、效率高、可重复使用等特点,已广泛应用于各种自动化生产线、分拣系统、交通管控、安防、物流、军事等领域[2]。在烟草行业RFID技术主要应用于物流方面[3],例如卷烟生产经营决策管理系统(一号工程系统)在2004年就采用RFID载码体作为件烟整托盘物流的信息介质,取得了良好的应用效果[4-5],其他如片烟物流系统、滤棒高架库、辅料高架库也都逐渐开始采用RFID技术替代传统的条码识别技术。为此,将RFID作为箱装烟丝的“身份证”,设计了基于Profibus的烟丝装箱RFID应用控制系统,不仅为物流高架库提供完善的产品信息,也为后续的批次管理提供准确的生产数据。

1 烟丝装箱工作流程

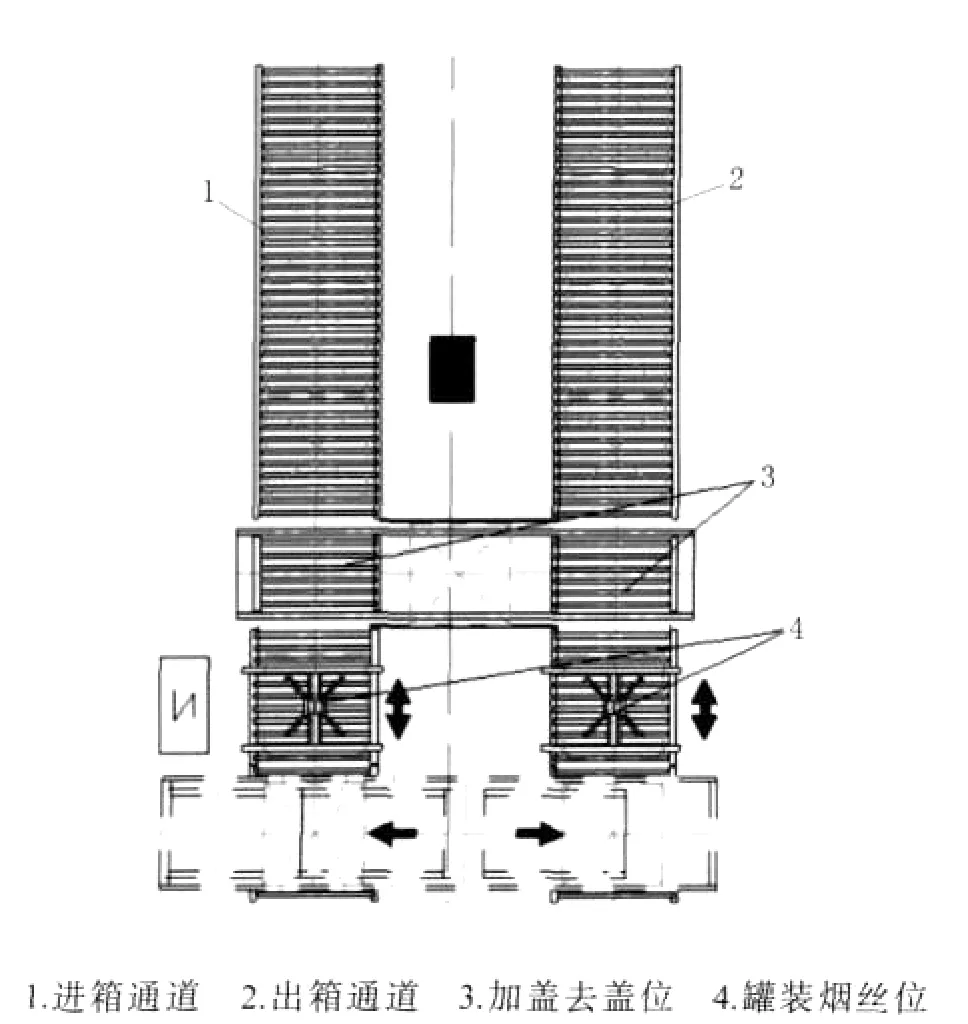

烟丝装箱生产线的主要功能是将制丝线上生产的烟丝,经过衔接输送带的运输装入含盖的烟丝箱,见图1。叉车工将空烟丝箱运输到进箱位,由输送辊分别运送至两个加盖去盖位,将空箱去盖后,输送辊继续输送烟丝箱进入装箱位。烟丝箱到位后,装箱位上部倒顺输送带开始对其罐装烟丝,待罐装量达到预置重量后,倒顺输送带停止,烟丝箱重新回到加盖去盖位,加盖后分别从两个加盖去盖位进入出箱位,至此烟丝装箱生产线完成正常生产的全部动作。

2 系统设计

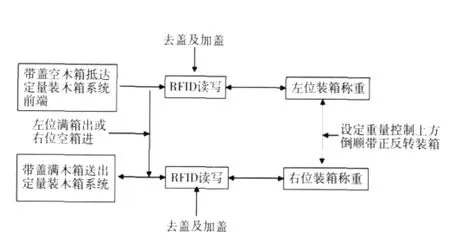

装箱生产线完成烟丝装箱后,就要利用RFID应用控制系统为每个烟丝箱增加一张“身份证”,以满足物流高架库的需求。在装箱生产线的加盖去盖位增加RFID控制系统后,其工作流程见图2。

图1 烟丝装箱生产线结构示意图

图2 增加RFID控制系统后装箱线工作流程图

2.1 系统结构

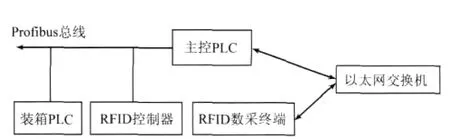

RFID控制系统主要由主控PLC、装箱PLC、RFID控制器以及RFID数采终端组成,见图3。其中主控PLC为西门子公司S7-400系列,支持Profibus通讯和以太网通讯;装箱PLC为西门子S7-300系列,与RFID控制器一起作为智能从站挂接到主控PLC的Profibus总线上,通过通讯编程可实现三者之间基于Profibus的S7通讯;主控PLC和RFID数采终端的以太网端口分别连接至工业以太网交换机进行数据交换,RFID数采终端可从主控PLC获得RFID控制器的工作状态,记录每条写入载码体内的信息并将其储存在后台数据库,并且具有数据查询、统计分析、打印及导出等功能。

RFID控制器采用的是德国倍加福公司的Ident识别控制系统的System Q系列,该系列产品工作频段是13.56 MHz,包含控制器、读写头及相应的载码体。其中,控制器是该系统的核心,通过Profibus协议与主控西门子S7-400 PLC无缝集成;读写头受控制器控制,按需读写载码体信息,读写距离可达18 cm,单次读写时间10 ms;RFID载码体,存储空间达2 kBit,可满足产品所有信息的存储需求,每个烟丝箱底部都装备一个载码体用于储存箱内产品的物料信息。

2.2 数据采集流程

烟丝的品牌代码、生产日期、含水率、重量等信息由主控PLC通过Profibus总线发送至RFID控制器,控制器控制读写头将该信息写入烟丝箱携带的载码体内,同时该信息又作为物流高架库系统的数据源被记录到数据库中,便于后续跟踪与追溯,满足批次管理的需要。如图4所示,在中控上位机中输入需要写入RFID载码体的品牌代码、生产日期、含水率、重量等信息,通过以太网发送到主控PLC,主控PLC获取数据后通过Profibus将该信息发送至RFID控制器,RFID数采终端通过以太网采集该信息并将每条信息转存到后台数据库。

图3 RFID控制系统结构示意图

图4 RFID应用控制系统数据流程图

3 技术实现

3.1 系统集成

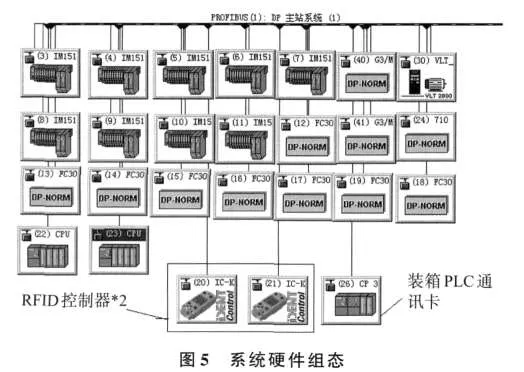

由于系统采用的都是西门子产品或支持标准Profibus协议的产品,将RFID控制器和装箱设备的控制器连接到再造烟叶生产线的主控PLC上,通过西门子的编程软件Step7可以方便地进行系统集成[6]。系统集成后的硬件组态见图5,其中2个IDENT Control RFID控制器子站号20,21,作为主控PLC的标准DP从站直接挂接到主控PLC的DP主站系统(1);而装箱PLC系统中安装的CP342-5模块(通讯卡)作为主控PLC的DP主站系统(1)的第26号子站,是主控PLC和装箱PLC之间信息交互的桥梁[7]。

3.2 数据采集

根据图4所示数据采集流程,整个数据采集子系统可分为3部分。

(1)数据采集。由于主控PLC采用的是西门子公司S7-400系列的CPU 414-2 DP,所以利用西门子公司的上位机软件Wincc进行数据采集,Wincc对其系列PLC提供驱动支持,并可通过多种渠道进行通讯。

(2)数据存储。Wincc采集到的每条写入RFID载码体内的信息,包含了每个烟丝箱的固有属性,如箱号、料箱状态等,还包含了烟丝箱内所装烟丝的生产属性,如批号、牌号、生产时间、班次、生产线、生产序号、物料净重等。利用Wincc的工业数据桥(Industrial Data Bridge,IDB),可以将Wincc从主控PLC采集到的数据记录到数据库中。IDB具有以下特点:①既可作为数据源,又可作为数据目的地;②兼容各种标准的OPC接口,可以连接由不同制造商生产的SCADA(Supervisory Control And Data Acquisition)系统,将过程数据存储在历史数据库内,便于数据归档;③可以将自动化层的数据连接到IT层等。

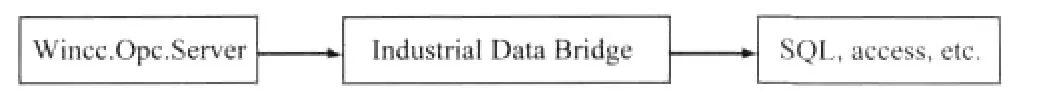

写入RFID载码体内的信息在数据采集终端上位机的后台转存过程见图6,Wincc运行系统运行后,默认开启OPC服务器,工业数据桥以该OPC服务器的数据为数据源,经过相应的编程与设置,将数据转存到数据目的地,如SQL数据库、微软Access数据库等[8]。

图6 数据转存示意图

(3)数据查询。利用可视化编程软件Delphi 6.0开发了基于历史数据库的数据查询软件,实现了按产品信息关键字进行查询、分析及统计,按时间段将数据导出到Excel及报表打印等功能。

4 结语

杭州卷烟厂再造烟叶制丝线烟丝装桶RFID应用控制系统自投入运行后,经过2个多月的测试,系统运行可靠,故障率极低,RFID载码体克服了传统纸质条码的缺点,从根本上确保了烟丝箱内烟丝信息的准确与安全,烟丝箱RFID载码体有效识别率达到了96.2%。采用RFID技术的半成品烟丝桶,所携带的RFID载码体内存储的数据为物流高架库提供了完善的入库、出库、流转及掺配所需的产品信息,并实现了数据查询、统计、分析、导出及打印等功能,满足了生产新模式以及批次管理的需求。

[1]李涛,管仲,马路.卷烟制丝生产的柔性制造初探[J].烟草科技,2006(12):20-22,25.

[2]章强,楼卫东,盛志芳,等.RFID在卷烟厂成品码垛系统中的应用[J].烟草科技,2006(5):18-21.

[3]谭仲夏.射频识别技术及其在烟草上的应用[J].中国制造业信息化,2006,35(9):73-76.

[4]李钰靓.RFID技术在卷烟厂物流管理中的应用[J].硅谷,2009(17):124.

[5]李钰靓.基于PLC的卷烟厂RFID控制系统的设计[D].杭州:浙江工业大学,2009.

[6]Siemens automation and drives.Helping document with STEP7[G].German:Siemens AG,2006.

[7]崔坚,李佳,杨光.西门子工业网络通讯指南[M].北京:机械工业出版社,2008.

[8]Siemens automation and drives.Helping document with industrial data bridge[G].German:Siemens AG,2005.