钢弹簧浮置板道床“拼装一体化”施工工艺

李大鹏,杨加祯

(中铁四局集团第六工程有限公司,安徽芜湖 241000)

1 工程概况

北京市轨道交通大兴线是一条位于北京市南部整体呈南北走向的线路,线路连通丰台、大兴2个行政区,与地铁4号线共同构成北京市南北客运大动脉。线路正线全长21.756 km,设车站11座,其中地下车站10座,高架车站1座。

线路主要技术标准如下:正线数目为双线,列车最高行车速度80 km/h,轨距采用1 435 mm标准轨距,轨底坡1/40,钢轨采用60 kg/m钢轨,扣件与轨枕采用DTⅦ2型扣件、DTⅥ2型扣件、轨道减振器扣件、Ⅲ型短轨枕、Ⅳ型短轨枕和减振器轨枕,道岔采用9号直尖轨单开道岔,交叉渡线采用60 kg/m钢轨9号直尖道岔5 m间距交叉渡线。

本标段施工范围包含DK0+000~DK14+500间的正线、配线及折返线,正线在右线DK10+780~DK10+900和左线DK12+714~DK13+170两区段设计为无枕式钢弹簧浮置板减振道床,两段浮置板道床都处于盾构隧道内,轨道类型为60 kg/m钢轨、DTⅦ2型扣件,长度共计0.576 m。

2 钢弹簧浮置板道床施工工艺[1~4]

2.1 施工流程

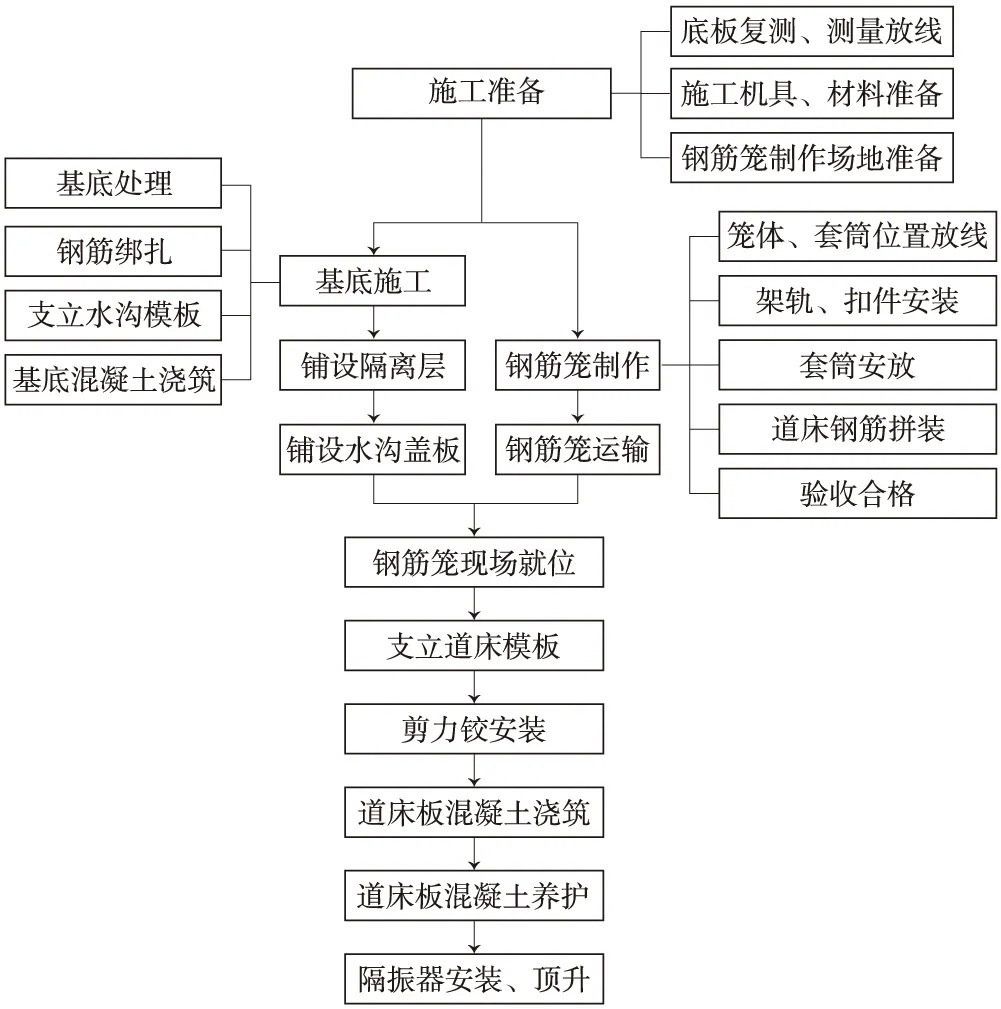

“拼装一体化”施工工艺与传统的散铺法施工有很大不同,它是将钢筋和隔振器套筒绑扎成钢筋笼固定在架设好的轨排上,形成整体,再由轨道车运输至铺设场地进行钢筋笼安放和后续施工的施工方法。其施工流程如图1所示。

图1 钢弹簧浮置板道床“拼装一体化”施工流程

2.2 施工准备

2.2.1 底板复测、测量放线

(1)底板复测:施工前测量人员应测量调线调坡后隧道中心线与道床中心线的偏离值及隧道底板实测高程值与设计高程值之间的差值。对偏差较大可能造成隔振器外套筒同盾构壁相互侵限或影响钢筋布置的地段,应由设计单位提供外套筒安装时的移动量或钢筋改动量。

(2)测量放线:测量人员应准确定位线路中线位置、隔振器的位置、伸缩缝位置,并将位置标识于盾构壁上。浮置板基础高度根据调线调坡后的轨道高度进行调整,基础收面高度应根据轨顶高度向下返设计值高度,并在盾构壁上弹出基底收灰面高度。

2.2.2 材料及机具准备

(1)材料:钢筋、扣件、隔振器等根据图纸要求的规格和数量按需要量进场。

(2)机具:应准备的机械有轨道车、平板车、龙门吊等,工具有万能道尺、直角道尺、扳手、起道器、支撑架、轨距拉杆、钢尺、石笔、扫帚、模板、撬棍等。

2.2.3 场地准备

施工前应按施工需要在铺轨基地合理布置钢筋绑扎平台,钢筋绑扎平台宜平整且和其他轨排组装平台分开并应使钢筋笼吊装运输方便。

2.3 基底施工

2.3.1 基底处理

基底混凝土施工前,应先对隧道仰拱基底进行凿毛处理,凿毛完毕后,将基底和管片手孔内杂物清理干净。

2.3.2 钢筋绑扎

基底钢筋运输至作业面后现场对钢筋进行绑扎,绑扎时应注意水沟模板的预留,以保证下道工序施工的顺利进行,横向钢筋的中心线应同线路中心线保持一致。

2.3.3 支立水沟模板

混凝土施工前,需进行水沟模板的支立。水沟模板宜采用钉设方木盒,并可循环使用。

2.3.4 基底混凝土施工

混凝土施工宜采用架设混凝土输送管,泵送混凝土方案(当泵送距离无法满足施工要求时,可采用轨道车运输混凝土)浇筑混凝土。混凝土施工完毕后,对散落于隧道管壁的混凝土及时进行清理。施工时应严格控制道床基础的表面平整度,道床基础混凝土收面高度只能出现负误差,不允许出现正误差,对于不满足要求的部位应进行打磨或垫高处理。

2.4 铺设隔离层和水沟盖板

基底施工完毕后将基底混凝土表面清理干净,然后在底板表面铺设隔离层,两侧隔离层应高出道床面,以防止混凝土浇筑时道床与盾构壁联结在一起,影响道床顶升。隔离层铺设完毕后在基底中心水沟上方铺设好水沟盖板,水沟盖板铺设时应注意检查孔的预留。

2.5 钢筋笼的制作

2.5.1 笼体、套筒位置放线

在钢筋笼制作台位上,根据不同曲率半径的浮置板道床,设置线路中线桩,根据中心线弹设板边墨线,作为控制浮置板钢筋笼拼装及轨道几何尺寸的控制线。每块板的钢筋笼绑扎前,应针对板所处曲线或直线的位置情况,放样出每块板的隔振器位置,以便套筒的安放。

2.5.2 架轨

根据搭设台位放样的线路中心线进行架轨作业,钢轨架设采用下承式支撑架。钢轨架起后按设计和规范要求对其几何状态进行粗调,粗调后组装扣件,要求两股轨上支承点中心线与线路中线垂直安装;扣件安装好后,通过钢轨支撑架支腿螺旋精调轨道几何状态。

2.5.3 隔振器套筒安装

根据搭设台位放样的线路中心线及图纸中隔振器的相对位置放置外套筒,放置隔振器外套筒应注意隔振器外套筒具有方向性,隔振器的安放误差应满足设计要求。

2.5.4 钢筋绑扎

根据图纸要求进行钢筋绑扎,绑扎时应避免外套筒的移动。钢筋笼制作完毕后,应将钢轨与钢筋笼连接在一起,并对钢筋笼整体性加固,以便钢筋笼的存储和运输。

2.6 钢筋笼的运输

通过龙门吊将存储的钢筋笼吊装至轨道平板车上,再用轨道车运送至作业面。

2.7 钢筋笼的现场就位

钢筋笼在现场定位时应采取有效的辅助措施来保证定位精度。就位前在基底上要标划出笼体和套筒的位置,然后依靠辅助定位装置精确定位。钢筋笼就位后应通过钢轨支撑架支腿螺旋依据基标精调轨道几何状态,其精度必须符合无砟轨道铺设的技术标准要求。

2.8 支立道床模板

模板主要为边模板和侧模板。边模板采用两侧贴上三合板的泡沫板;边侧模板选用木模,支立时应保证模板在混凝土浇筑时的稳定性。

2.9 道床板混凝土浇筑

道床板混凝土施工,因考虑到轨排支撑架的影响,道床施工应采用二次浇筑的施工方案进行施工。混凝土浇筑前,应用盖板将外套筒顶面覆盖,防止水泥浆及其他杂物落入外套筒内,浇筑时应加强混凝土特别是套筒边缘混凝土的振捣,保障混凝土的浇筑质量,同一块板混凝土浇筑应连续,不得中断。

2.10 混凝土养护

在洞内施工时用养护液对道床进行养护,当混凝土强度达到5 MPa时及时拆除模板和支撑架。

2.11 顶升

当混凝土浇筑28 d后,且达到设计强度,用GERB提供的专用液压千斤顶从浮置板支撑基础上抬起浮置板。为了测量浮置板水平和静变形,在每块浮置板上要布置8个测量点进行测量。考虑到浮置板和剪力铰的受力,浮置板至少要分3至4步顶升,最后达到设计顶升高度。

3 施工注意事项

3.1 钢筋平台点位放样质量控制

在混凝土台位上,根据每块板所处直线或曲线的位置设置线路中线桩,同时放样出各个隔振器的中线点位,再对隔振器中心点位弹十字交叉墨线,中心点位的放样应满足误差要求。

3.2 钢轨选用及扣件安装质量控制

出厂钢轨或多或少都有一定的长度误差,有的可达1.5 cm,如果这些长度误差逐根累积,会对后续浮置板的定位造成很大影响。因此,浮置板架轨前应选用长钢尺丈量钢轨长度,对于超过25 m长的或不满足要求的钢轨进行锯轨处理。

扣件安装会影响到隔振器的定位,因为即使隔振器的位置正确,但扣件没有安装到位,也会使隔振器处于两扣件中偏左或偏右,偏差过大会影响后续的顶升工作。因此,扣件安装时应在钢轨上量距划线。

3.3 隔振器外套筒的安放

外套筒依据已调好几何状态的钢轨和钢筋笼制作平台放样出的套筒中心点安放,安放前先以每个套筒中心点为圆心,绘出和套筒底座一样大小的圆。外套筒安放后可以此调整可能位置偏差较大的扣件。

3.4 钢筋笼绑扎

钢筋笼绑扎过程中严禁碰撞隔振器外套筒。绑扎时可先将纵向钢筋抬放于外套筒下部耳朵之上,即可保证钢筋笼的保护层,又可暂时固定钢套筒。为避免外套筒在吊装运输中的移位,应将外套筒的吊耳和结构钢筋绑扎牢固。

3.5 钢筋笼的吊装与运输

钢筋笼的吊点的设置要求在钢轨上多点对称布置,吊点位置应通过计算确定。为了满足控制钢筋笼在运输过程中的变形,可在平板车上放置转向架装置,以减少钢筋笼的变形。

3.6 钢筋笼的现场就位

钢筋笼就位采用支撑定位方式,在钢筋笼就位时依据在基底上放样的隔振器定位点进行调整,确保钢筋笼的中心线与线路中心线保持一致,曲线地段注意钢筋笼底部中心与轨道中心的偏离值。

3.7 钢筋笼、隔振器中心位置的调整与钢筋笼的整修

现场采用轨架将钢筋笼架设悬空,通过轨架调整钢轨,实现钢筋笼的中心线同线路的中心线重合。当无法调整时,拆除钢筋笼的连接系统,根据现场采用斜支撑或其他装置对钢筋笼进行调整,确保钢筋笼的中心线同线路的中心线重合。隔振器位置产生位移的,对隔振器进行调整,确保隔振器的中心线同线路中心线重合。

4 结语

“拼装一体化”施工工艺以其施工周期短、投入成本低的优势已被逐渐推广,但如果没有足够的技术力量控制其施工过程和施工质量,就会产生很多问题和隐患。因此钢弹簧浮置板道床施工时应结合工程的具体特点对施工工艺进行不断优化,控制关键工序,才能保障优质的工程质量。

参考文献:

[1]朱炎新,李晓河.上海地铁M8线钢弹簧浮置板整体道床施工工艺[J].铁道标准设计,2007(12):8-11.

[2]孙 鑫,王建立,张宝才,等.盾构隧道中钢弹簧浮置板道床的施工技术[J].铁道标准设计,2007(10):47-50.

[3]刘道通.钢弹簧浮置板轨道施工[J].铁道工程学报,2007(6):31-34.

[4]王 罡,王建立,田晓毅.提高钢弹簧浮置板施工质量的措施[J].铁道标准设计,2008(7):28-29.

[5]QGD—001—2009,城市轨道交通弹簧浮置板轨道技术标准[S].

——目镜套筒