水性丙烯酸氨基烤漆的制备与性能测试

徐支有 李一新 陈湘检

(江阴大阪涂料有限公司,江苏 江阴 214413)

0 引言

2010年,我国VOC的排放量约为1800万t,其中近1/4来自涂料涂装行业。传统溶剂型涂料大量VOC的排放对环境和人类身体健康造成了一定程度上的危害。随着人类对其危害性的认识和对环境保护的重视,世界各国纷纷出台法规严格限制VOC的排放,如欧盟Directive.99/13/CE法规,德国AT-luft法规(大气净化法,1992),美国的66法规,CAA(空气洁净法,1970)、CAAA(空气洁净法修正案,1990)[1];我国从20世纪80年代开始也陆续制定了一些环保法规,目前,我国涂料行业"十二五"规划明确提出"限制规模以下(年销售量2000吨以下)生产企业的建立,环境友好型涂料的准入门槛可以恰当放低"。水性涂料、无溶剂涂料、高固体份涂料、UV光固化涂料和粉末涂料等是未来涂料工业发展的主要方向。

水性丙烯酸氨基烤漆由于具有高光泽、硬度、保色保光、耐热等优点成为重要的工业涂料[2-4],广泛应用于汽车、家电、包装桶、自行车、缝纫机、订书机、书架等制品行业,起到金属装饰和保护作用。然而,机遇和挑战并存,水性漆主要以水为分散介质,虽然具备低污染、低毒、阻燃和价格低廉等诸多优点。但是其表面张力大、汽化潜热大、溶解力有限、制作工艺、施工工艺、助剂的选择和搭配等诸多直接和间接因素都会造成水性烤漆引起气泡的现象,简称为起泡。气泡大的为巨泡,小的为微气泡,漆膜的表面缺陷主要表现为爆孔、毛刺、痱子和针孔等现象。为此,本文从树脂的特性和选用,消泡剂、流平剂、助溶剂的搭配以及烘烤温度、干燥时间、固化剂和催化剂的量对漆膜性能的影响多角度考察,展开了水性丙烯酸氨基烤漆的实验工作,制备了综合性能优异的水性丙烯酸氨基烤漆。

1 试验部分

1.1 主要原材料

水性丙烯酸树脂,北京;氨基树脂,韩国;乙二醇单丁醚、pH调节剂、蒸馏水,国产;流平剂、消泡剂,BYK公司。

1.2 制漆配方

水性丙烯酸氨基烘烤清漆的基本配方见表1。

表1 涂料的基本配方

1.3 清漆制作工艺

(1)将所购的固含为72%的水性丙烯酸树脂,加入树脂质量7%~8%的N,N-二甲基乙醇胺,中和至pH值为7.5~8.5,然后加少量蒸馏水,调整固含为60%备用。

(2)先将水性丙烯酸树脂、水性氨基树脂和消泡剂加入调漆釜中,调节转速为800r/min,分散15min。然后加入流平剂、蒸馏水和乙二醇单丁醚,低速分散15min,得到透明的清漆。

2 结果与讨论

2.1 水性丙烯酸树脂的选用

水性树脂是由分子链上含有亲水基团(如羧基、羟基、氨基、醚基、酰胺基等)的聚合物与胺类中和剂成盐而具备水溶性,水性丙烯酸树脂、水性聚酯树脂和水性醇酸树脂均可与水性氨基树脂配合,制备综合性能优异的漆膜。水性丙烯酸树脂依据分散方式的不同,通常可分为3类:水可稀释型(waterreducible),水乳胶型(1atex),乳液型(emulsion)[5]。由于水性烤漆的爆孔与成膜物质的玻璃化温度密切相关,高玻璃化温度的树脂较低玻璃化温度的树脂容易爆泡,因此,一般选用低玻璃化温度的水性树脂[6],本实验选用水溶性丙烯酸树脂,用去离子水无限稀释后呈现透明状态,其玻璃化温度为0℃,其各项技术指标见表2。

表2 水溶性丙烯酸树脂的技术指标

2.2 固化剂的选择

高亚氨基型高甲醚化三聚氰胺甲醛树脂、高羟甲基型甲醚化三聚氰胺甲醛树脂和六甲氧基甲基三聚氰胺甲醛树脂是几种常见的水溶性氨基树脂,其中高羟甲基型氨基树脂属于聚合型部分烷基化的氨基树脂,主要含有烷氧基甲基和羟甲基,它含有极少量的亚氨基。由于烷氧基甲基主要是交联反应的基团,需要较高温度才能发生交联反应,而羟甲基的反应活性大于烷氧基甲基,氨基树脂中羟甲基含量的增加,可以提高固化反应速度和降低烘烤温度,同时它含有极少量的亚氨基,可以减少自聚反应。因此,本文选用高羟甲基型的氨基树脂为固化剂。

2.3 烘烤温度和干燥时间的影响

选用基体树脂与氨基树脂的配比为3:1,考察不同的烘烤条件对漆膜固化交联反应的影响,从而选择合适的烘烤温度和干燥时间。

表4 干燥时间对漆膜性能的影响

表3和表4分别示出了烘烤温度和干燥时间对漆膜性能的影响。当烘烤温度由110℃上升为140℃时,干燥30min,漆膜的硬度由HB提高到2H,随后继续升高温度,漆膜硬度没有改变。说明成膜物质的羟基与水性氨基树脂的羟甲基、烷氧基甲基化学交联反应完全,形成了附着力、耐冲击和柔韧性优异的三维网络结构的漆膜。由表4可知,在130℃,20min的条件下,漆膜不能完全固化,通过延长干燥时间至80min,漆膜同样可以达到完全固化硬度。

2.4 固化剂的量对漆膜性能的影响

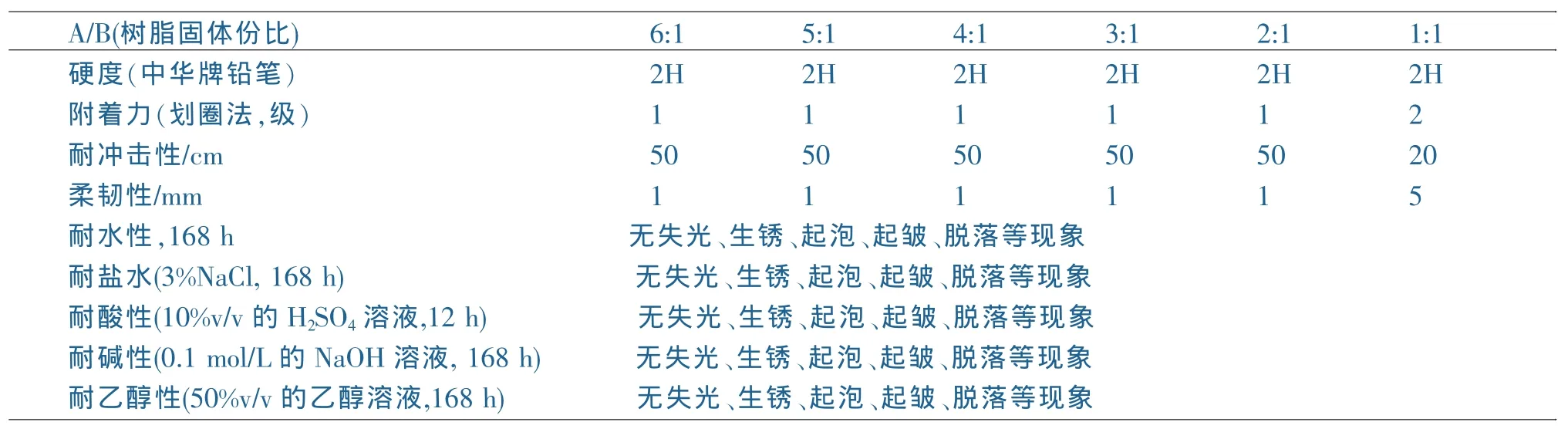

表5 在150℃,30min条件下,两种树脂不同的配比对漆膜性能的影响

由表5可知,当两种树脂的配比为6:1~2:1时,漆膜的附着力、抗冲击性、柔韧性和硬度性能优异,耐水性、耐盐水、耐醇和耐碱均达到168h以上,耐体积浓度为10%的硫酸溶液12h以上。当树脂固体份比增加到1:1时,漆膜的附着力、耐冲击和柔韧性变差,无法达到漆膜的基本性能要求。因此,选定两种树脂的配比为6:1~2:1时为适宜。

2.5 催化剂的影响

表6 在不同的烘烤温度下,催化剂的量对漆膜性能的影响

由表6可知,在催化剂存在的条件下,只有当烘烤温度达到120℃时,漆膜才可以完全固化交联,硬度达到2H,附着力、耐冲击和柔韧性优良。当烘烤温度升高到130℃和140℃时,催化剂的量增加时,可以大大提高两种树脂的交联反应速率,导致漆膜内应力大,漆膜的柔韧性和耐冲击性能变差。通过对比可知,120℃,30min,催化剂的量为0.2%为制备清漆最优的工艺条件。

2.6 水溶性丙烯酸氨基烤漆的表面缺陷改进

2.6.1 助溶剂

水性树脂一般在水中的溶解力有限,为提高其水溶性需要加入少量的助溶剂,一般为亲水性的醇醚溶剂和低级醇。助溶剂能降低涂料的粘度,降低水性涂料体系的表面张力,改善与底材的润湿性能,提高涂料的流平性,延缓成膜时间,提高漆膜的光泽、丰满度和附着力。常见的助溶剂有乙醇(ethyl alcohol)、异丙醇(IPA)、乙二醇单丁醚(BCS),丙二醇甲醚(PM),丙二醇丁醚(PBE),卡必醇(DB),正丁醇(NBA),N-甲基吡咯烷酮(NMP),助溶剂的选用与搭配需要考虑其溶剂力和相对挥发速率,一般醚类助溶剂具有良好的溶解特性和优异的助溶能力,使得树脂和溶剂体系形成均一、透明的溶液体系。而醇类助溶剂的溶解力有限,一般需要和醚类助剂搭配使用。本文实验表明,单用水做溶剂稀释喷涂烘烤后,漆膜表面有爆泡的现象,当添加一定量的乙二醇单丁醚后,漆膜的表面缺陷得到大大改善。

2.6.2 中和剂

在水性烤漆体系中,胺类中和剂发挥着十分重要的作用,一方面它和油性的丙烯酸树脂的亲水基团中和成盐而使其具备水溶性,另一方面,它可以调节水性烤漆体系的pH值7.5~8.5时,使得水性涂料具有优良的储存稳定性。常见的胺类中和剂有氨水、三乙胺、三乙醇胺、N,N-二甲基乙醇胺(DMAE)、2-氨基-2-甲基-1丙醇(AMP)等,其中,DMAE的沸点为134℃,挥发速度适中,漆膜固化时因极少的羧基残留量使得漆膜的耐水性优良。

2.6.3 流平剂

由于水的表面张力大,室温时其表面张力系数为7.21×10-2N/m,是有机溶剂的2~3倍,不同的施工方式,容易造成如凹痕、橘皮、缩孔等漆膜弊病。因此添加适量流平剂,可以有效降低水性体系的表面张力和界面张力,以提高涂料对被涂基材的润湿性,同时可以提高涂料系统的分散性;水性烤漆高温烘烤时,表面溶剂挥发,流平剂可以增加体系的流动性以便自动修复溶剂挥发造成的空隙。

流平剂的选择和用量会影响漆膜的外观、光泽、层间附着力和重涂性。水性氨基烘烤涂料,流平剂的添加可以大大增加表面的光滑平整度。常用的流平剂有丙烯酸共聚物、有机硅和氟碳表面活性剂。实验选用离子型丙烯酸酯溶液,具有长波流平和极少稳泡的功效。

2.6.4 消泡剂

在水性涂料的生产、使用过程中,不可避免的会混入空气,形成气泡,其主要发生在以下几个阶段:第一阶段,研磨色浆;第二阶段,调漆阶段;第三阶段,涂装施工过程中,带入气泡。由于不同的体系需要选用不同类型的消泡剂,如丙烯酸乳液、聚氨酯分散体、水溶性树脂等各体系所适用的消泡剂类型都不相同。同时,消泡剂的添加量也会影响漆膜表面效果,虽然消泡剂用量大时,高速搅拌和高速涂装基本可以无泡,但是往往会出现缩孔现象。因此,针对不同的水性涂料体系,选用适宜、适量的消泡剂对制备水性涂料十分重要。

在水性体系中,疏水性微粒子是发挥消泡作用的有效成分,消泡剂的相容性也是取决于消泡剂有效成分的憎水性,有效成分越憎水,则助剂越不相容,所以其消泡性越好。消泡剂按作用分类,可分为破泡剂、抑泡剂和脱泡剂三种类型。破泡剂是在体系起泡后,相对于泡沫(泡沫聚合体),从空气侧侵入泡中,吸附并扩散于泡膜的表面,使泡膜变薄,通过扩张拉伸导致气泡破灭。抑泡剂是从液体侧侵入泡中,它和表面活性助剂同时吸附在气泡上,吸附抑泡剂的泡膜表面张力降低,泡膜变薄,最后破灭。脱泡剂从气泡的界面侵入泡中,引起吸附界面的破损,多个气泡在吸附界面发生相互吸附,形成一个大的气泡,气泡直径变大,加快上升至液体表面。消泡剂的分类其实没有严格的界限,一般消泡剂同时具有破泡、抑泡和脱泡三种功能,选用合适种类的消泡剂,应以实际消泡的效果为判定依据。针对上述三个发泡阶段,一般在研磨色浆时,添加抑泡能力强的消泡剂,如byk019;调漆阶段加破泡效果好的消泡剂,如cogins公司的SN-154,同时配合脱泡剂使用效果为佳;涂装施工阶段,要求消泡剂的破泡和抑泡性能都要好。

3 结语

(1)选用水溶性型丙烯酸树脂和高羟甲基型甲醚化氨基树脂,搭配合适的助剂、助溶剂,制备了性能优异的水性丙烯酸氨基烤漆。

(2)通过考察烘烤温度和干燥时间对漆膜性能的影响,实验表明,两种树脂的配比为3:1时,烘烤条件为140℃~160℃,30min时,漆膜的综合性能优异。在130℃,20min的条件下,漆膜不能完全固化交联,通过延长干燥时间至80min,漆膜可达到完全固化硬度。

(3)通过考察固化剂的量对漆膜性能的影响,实验表明,在150℃,30min的条件下,当两种树脂的配比为6:1~2:1时,漆膜的常规性能优良,其耐水性、耐盐水、耐醇和耐碱均达到168h以上,耐体积浓度为10%的硫酸12h以上。

(4)通过考察在不同的烘烤温度下,催化剂的量对漆膜性能的影响,实验表明,当烘烤温度为110℃~120℃时,催化剂的量增加对漆膜性能影响小。当烘烤温度为130℃~140℃时,随着催化剂量的增加,漆膜内应力大,漆膜的柔韧性和耐冲击性能变差。通过比较,选定两种树脂的配比为3:1,催化剂的量为0.2%,烘烤条件为120℃,30min为最优配方设计的工艺条件。

[1]李幕英,刘国旭,荆旺,等.水性工业涂料的发展现状及趋势[J].现代涂料与涂装,2010,13(1):35-37.

[2]管仲达,姚汉清.水溶性丙烯酸氨基烤漆的研究[J].浙江化工,2009,40(1):11-13.

[3]陈剑华,陈中华,陈文君,等.水性氨基烘漆的研制[J].广州化工,2009,37(4):118-121.

[4]陈耀财,贾孟宏.水性工业防腐烤漆用树脂的选择与设计[J].上海涂料,2009,47(6):1-5.

[5]方众,张燕,杨凯,等.水性工业防腐涂料的发展及其应用[A].首届全国涂料科学与技术会议论文集[C].上海:2008:55-60.

[6]涂料工艺编委会.涂料工艺[M].3版.北京:化学工业出版社,1997:847.