重烷基苯在润滑油添加剂中的应用

李佩均

(中国石油抚顺石化公司北天集团,辽宁 抚顺 113001)

重烷基苯在润滑油添加剂中的应用

李佩均

(中国石油抚顺石化公司北天集团,辽宁 抚顺 113001)

介绍了国内烷基苯及重烷基苯的生产技术及生产能力、重烷基苯的组成,分析了国内外润滑油添加剂的生产厂家、生产状况及市场需求,探讨了重烷基苯制取重烷基苯磺酸、重烷基苯磺酸在润滑油添加剂生产中的应用及发展方向。

重烷基苯;添加剂;应用

直链烷基苯作为主要原料在合成洗涤剂中使用已有四十多年的历史。1960年我国开发出以石油镏份为原料、连续氯化后以三氯化铝为催化剂生产烷基苯的技术,1966年在上海合成洗涤剂厂实现工业化。上世纪70年代开发出以裂解烯烃为原料生产直链烷基苯的技术,并在北京燕山石化公司曙光化工厂实现工业化。上世纪60年代末,美国UOP公司开发出HF烷基化法生产直链烷基苯的工业技术,于1968年实现工业化,目前世界上烷基苯生产装置大多是采用该公司的技术。我国1980年引进美国UOP公司HF烷基化生产技术建设南京烷基苯厂。因产品质量不理想及成本较高等原因,国内开发的氯化法烷基苯生产厂上世纪末期相继停产。

目前,国内直链烷基苯生产厂有三家,总产能为63万吨/年。随着未来几年新建装置的陆续投产,副产品重烷基苯的产量将大大增加(表1)。因此重烷基苯的开发和利用意义重大。

1 重烷基苯的组成特性

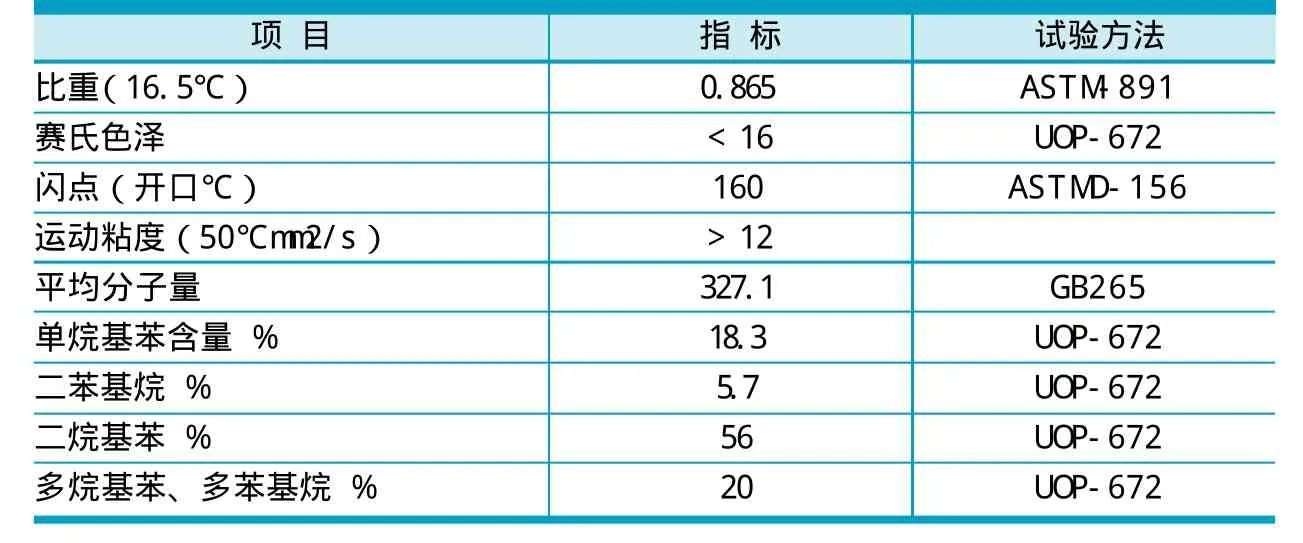

重烷基苯是烷基苯生产的副产品,其成分比较复杂,组成变化也较大。同时,由于各个厂家的原料组成及烷基苯分馏流程的差异,各自的重烷基苯产品组成也略有不同。但是,主要成分基本相同,都含有单烷基苯、二烷基苯、二苯基烷、多烷基苯、多苯烷及茚满和萘满等。重烷基苯的典型特征数据详见表2。

2 润滑油添加剂

2.1 润滑油添加剂的作用

润滑油添加剂是提高润滑油品质量极为重要的组分,是近代高级润滑油的精髓。正确选用合理加入添加剂,可改善润滑油的物理化学性质,赋予润滑油新的特殊性能,或加强原来具有的某种性能,满足更高的要求。根据润滑油要求的质量和性能对添加剂精心选择,进行合理调配,是保证润滑油质量的关键。

表2 重烷基苯的典型数据

表1 国内烷基苯生产企业及规模 单位:万吨/年

润滑油添加剂按功能分主要有抗氧抗剂、抗磨剂、摩擦改善剂、极压添加剂、金属清净剂、无灰分散剂、泡沫抑制剂、破乳化剂、防腐防锈剂、金属钝化剂、凝点改善剂、粘度指数改进剂等类型。

清净分散剂在车用发动机油中广泛使用,约占润滑油添加剂产量和总需求的一半,主要起到中和酸、增溶和分散油泥的作用。它包括磺酸盐、硫化烷基酚盐、烷基水杨酸盐、环烷酸盐、硫磷酸盐以及其他羧酸盐,以前三种占绝大多数。

磺酸盐添加剂原料易得、成本较低,使用性能可以适应各种不同要求,如低碱度磺酸盐分散作用好,高碱度磺酸盐具有优异的中和能力和高温清净性,所有的磺酸盐又均具有一定的防锈性能。因此,其发展快、应用广,形成了低、中、高不同碱值及钙、镁、钠、钡等不同金属的系列化产品,其中碱值高达500mgKOH/g的产品已见诸报道。

防锈剂的主要类型有磺酸盐、羧酸盐、酯类、有机胺、咪唑啉及其有机酸盐等。磺酸盐是最常用的防锈剂,既有石油磺酸盐,又有合成磺酸盐。磺酸盐具有良好的的防锈效果,而且抗盐雾效果好,适用于钢、铁、铜等金属上,并且是一种油溶性乳化剂,可配制成防锈和清洗性均好的防锈乳化油。尽管防锈剂在整个石油产品中所占的比例并不大,但其在改善石油产品使用性能方面起着重要作用[1]。

2.2 清净剂、防锈剂的品种

清净剂的具体品种有:T101清净剂(低碱值石油磺酸钙)、T102清净剂(中碱值石油磺酸钙)、T103清净剂(中碱值石油磺酸钙)、T104清净剂(低碱值合成磺酸钙)、T105清净剂(中碱值合成磺酸钙)、T106清净剂(高碱值合成磺酸钙)、T106A清净剂(高碱值合成磺酸钙)、T107清净剂(超碱值合成磺酸镁)、T107A清净剂(超碱值石油磺酸镁)。

防锈剂的具体品种有:T701防锈剂(石油磺酸钡)、T701B防锈剂(合成磺酸钡)、T702 防锈剂(石油磺酸钠)、T702A防锈剂(合成磺酸钠)、T707防锈剂(合成磺酸钠)[2]。

国内石油磺酸盐产品上世纪50年代由玉门、上海炼油厂开发成功,60年代初期实现工业化。合成磺酸钙的生产工艺是1984年锦州石化公司从美国路博润公司引进的[3],生产的合成磺酸钙、镁等清净剂系列产品基本可以满足国内中低档润滑油的需求,并有产品销往国外。

2.3 国际市场需求

2009年全球润滑油消费量约为3290万吨,较2008年下降约12~13%;2010年大幅增长,达到4180万吨。美国弗里多尼亚集团的研究报告显示,2010年~2014年美国润滑油市场需求将以年均1.3%的速度增长。报告指出,2009年发动机油占美国润滑油需求量的50%以上。据预测,未来10年亚太地区润滑油需求量预计增长50%以上,达到1550万吨,中国占该地区需求量的40%以上。

世界润滑油市场消费结构中,车用油的消费量远大于其他产品,约占润滑油市场需求的55%;其次为工业用油,约占24.6%;用于金属和防腐的液态油约占5.8%;润滑脂约占3%;加工油约占11.5%。

根据美国克莱恩有限公司的调研,2008年全球添加剂总消耗约为410万吨,其中车用润滑油添加剂最多,其消耗量超过总消耗量的60%[4];其次为金属加工油约占17%。

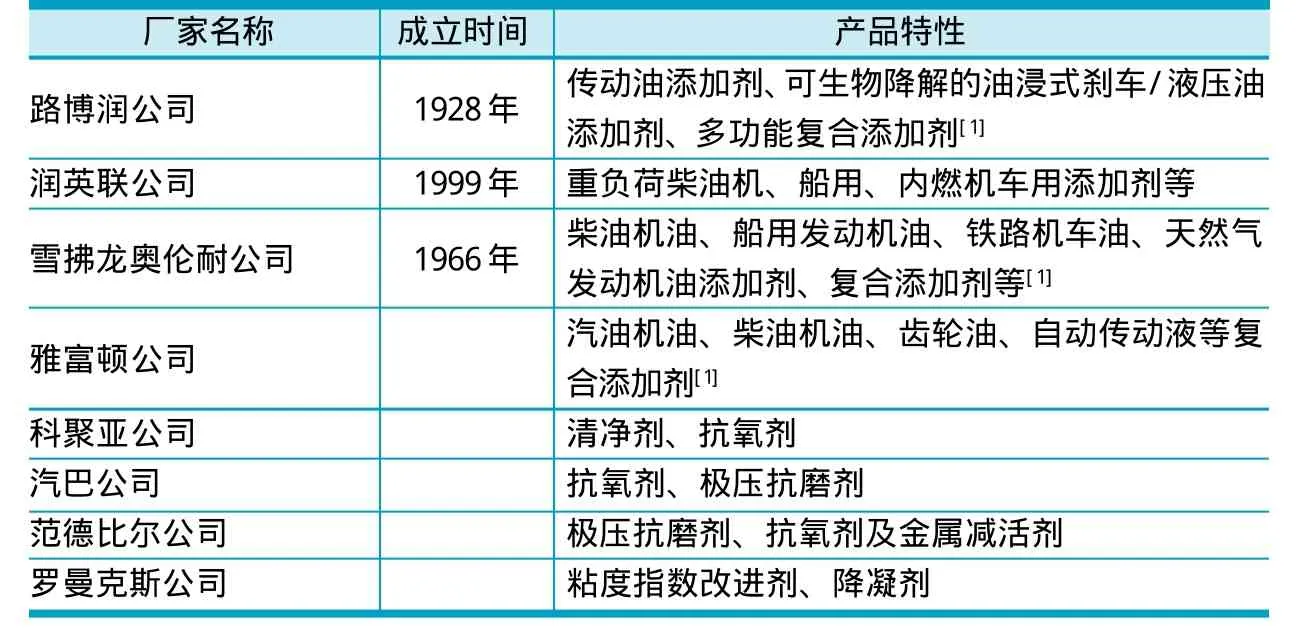

全球润滑油添加剂行业竞争激烈。经过上世纪90年代的大规模兼并和重组,目前全球润滑油添加剂市场销售额的80%由四大添加剂专业生产公司所控制,即路博润、润英联、雪佛龙奥伦耐和雅富顿,他们的产品以复合剂为主。另外还有几家生产单剂的公司,如科聚亚、汽巴、范德比尔、罗曼克斯等(表3)。

表3 国外主要的润滑油添加剂生产厂家

2.4 国内市场需求

2003年中国润滑油消费量为420万吨,成为仅次于美国的世界第二大润滑油消费国[5]。据不完全统计,2009年国内润滑油表观消费量941.2万吨,其中车用油消耗量约占56%,机械用油占18%,工艺用油19%,其他占1%[6]。2010年国内润滑油表观消费量1081.3万吨,2011年1~3月份消费量为249.9万吨。

我国汽车制造业近年来发展迅速,2010年中国汽车产、销量分别达到1826.47万辆和1806.19万辆。2011年1~4月份汽车产销量分别完成643.11万辆和653.39万辆。我国汽车保有量(不含农用车)2009年为6300多万辆,2010年底约为7400万辆。“十二五”期间若按5%的增长计算,预计2015年汽车产量将达到2300万辆,保有量达到1.5亿辆。这将有力地刺激润滑油消费量大规模增长。

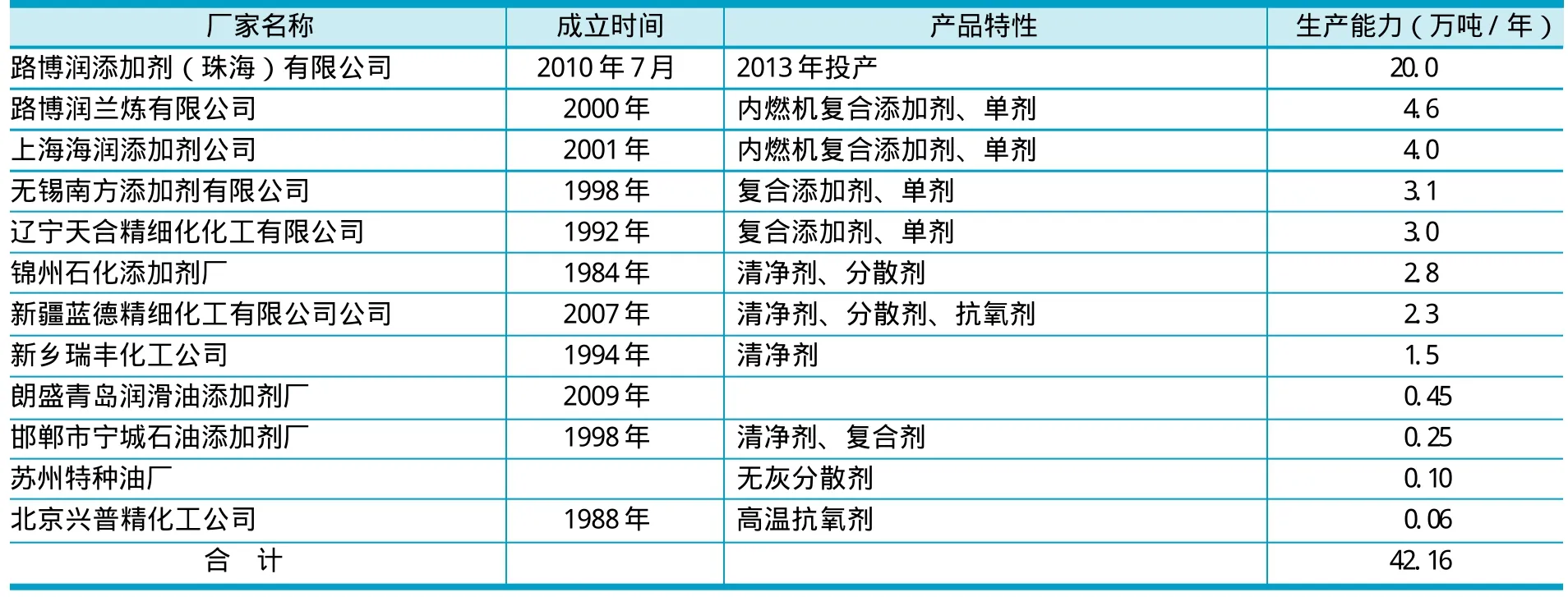

我国润滑油添加剂产业起步较晚。自20世纪50年代添加剂产业创建起,我国通过自主研发和引进国外技术并举,历经几十年的积累和发展,已经形成一定的生产规模,总生产能力超过20万吨。目前,部分单剂及用于低、中档润滑油的复合添加剂已基本能满足国内需求,但是用于高档润滑油的部分品种的单剂、多功能复合添加剂还需大量进口。国内润滑油添加剂主要生产厂家详见表4。

3 重烷基苯在润滑油添加剂中的应用

重烷基苯是生产烷基苯的副产物,为保证产品直链烷基苯的质量,在烷基苯分馏塔中作为副产品被分离出来。因此,重烷基苯的成分十分复杂,组成也会随着生产装置的操作条件变化而变化。但是,其主要组成是相对固定的,主要含有80%以上不同碳链的直链烷基苯,可磺化率可以达到80%以上。以重烷基苯为原料,经过磺化、中和、金属化可生产重烷基苯磺酸盐,用于润滑油清净剂和防锈剂的生产。与石油馏份相比,重烷基苯的组成比较稳定、纯净,不含硫、氮、重金属等杂质,容易实现连续磺化生产,产品质量相对稳定,收率高。因此,目前国内润滑油添加剂生产家已经广泛使用重烷基苯作为清净剂和防锈剂的生产原料。

3.1 重烷基苯的精制

重烷基苯的碳数分布在C10~C25之间,其中C13~C19的重烷基苯适合于润滑油添加剂的生产。另外,重烷基苯含有一些杂质,影响重烷基苯磺酸的内在质量和外观色泽,因此对重烷基苯进行精制是非常必要的。

重烷基苯的精制可以采用分馏的方式,用脱轻组分塔和脱重组分塔两个精馏塔对重烷基苯进行精馏精制。在脱轻塔中分离出小于C13的轻烷基苯,这部分轻组分可以磺化后作为洗涤剂的原料使用;在脱重组分塔中分离出大于C19的重烷基苯,这部分重组分可以作为低凝点、高粘度的润滑油基础油的调和组分。精制的重烷基苯则作为润滑油添加剂的原料进行磺化,生产重烷基苯磺酸盐产品。

3.2 重烷基苯的磺化

磺化(硫酸化)是将磺酸基(-SO3H)引入有机化合物分子中的反应,在有机合成中具有非常重要的意义,因而在化工行业得到广泛应用。

工业上常用的磺化剂有硫酸、发烟硫酸、三氧化硫、氯磺酸、氨基磺酸和亚硫酸盐等。各种磺化剂具有不同的特点,适用于不同的场合[7]。重烷基苯磺化中以发烟硫酸或SO3/空气作磺化剂使二者反应生产磺酸产品,一般采用釜式磺化和膜式磺化。

表4 国内润滑油添加剂主要生产厂家

3.2.1 釜式磺化

釜式磺化就是在一个带有搅拌的立式反应釜中加入烷基苯等有机物料,磺化剂为发烟硫酸,按一定的比例加入发烟硫酸,控制一定的反应温度和反应时间。然后,经沉降、分酸后得到磺酸产品。上个世纪,在表面活性剂生产的初期,一般都采用这种型式的反应器。这种工艺设备结构简单,操作容易控制,投资和维修费用低廉,但是其生产规模小,原料容易发生短路和返混现象。由于物料停留时间长、副反应较多,因此磺酸的活性物含量低、无机盐含量高、色泽深。同时,由于是间歇生产,产品质量不稳定,每批产品的质量都存在差异。釜式磺化产品收率低、物料消耗大,而且有大量的酸渣产生,难以处理,会造成环境污染。

罐组式主浴磺化是由3~5个带有搅拌的釜式反应器呈阶梯式排列而组成,以气相SO3为磺化剂,空气和气相SO3按一定比例在各个反应器的底部分配器进入,与烷基苯等有机物料发生反应,生成磺酸产品。

3.2.2 膜式磺化

膜式磺化是以气相三氧化硫为磺化剂,在膜式磺化反应器中有机物料与气相三氧化硫逆流接触反应生成磺酸产品。工艺流程由空气干燥、熔硫、燃硫、SO2/SO3转化、反应、老化水解、尾气处理等组成。其特点是生产平稳连续、磺化充分、反应时间短、原料配比精确、产品质量稳定、能耗物耗低、自动化程度高等。目前国内用于表面活性剂生产的磺酸/硫酸化产品都是采用这种工艺技术生产的。膜式磺化反应器的型式有国产双膜式、国产多管膜式、意大利双膜式、意大利多管膜式、美国缝隙降膜式、美国喷射式等。

上世纪90年代,国内用气相三氧化硫磺化重烷基苯实现了工业化生产,目前国内规模化生产重烷基苯磺酸都是采用气相三氧化硫磺化工艺。一些规模较小的企业仍在使用釜式磺化生产重烷基苯磺酸。

3.3 重烷基苯磺酸生产添加剂

3.3.1 重烷基苯磺酸的精制

因重烷基苯组成复杂、碳数分布广,磺化时会发生一些副反应,同时也会有过磺化的物质产生。副反应产物、过磺化物的存在都会影响添加剂的质量,因此在生产添加剂前要对重烷基苯磺酸进行必要的精制。可以采用加入助滤剂用板框过滤机进行过滤精制,也可以采用离心抽滤机进行过滤精制。应注意的是,在重烷基苯磺酸精制的过程中温度不要过高。

3.3.2 润滑油添加剂的生产

以精制后的重烷基苯磺酸为原料,可以生产合成磺酸盐清净剂、防锈剂等系列产品。生产清净剂时,重烷基苯磺酸经中和、金属化以后,可以生产低、中、高碱值的合成磺酸钙产品及高碱值、超高碱值合成磺酸镁产品。

在上世纪90年代,为适应环保的需要,低碱值磺酸钙主要向低氯或无氯方向发展。国内从90年代初开始生产低碱值磺酸钙,主要有上海炼油厂的低碱值石油磺酸钙T101和锦州石化公司的低碱值合成磺酸钙T104两种商品牌号。国内生产低碱值磺酸盐是用甲醇、氯化钙做促进剂或合成原料,但普遍存在生产效率低[8]、最终产品含有氯元素等问题。中国石油锦州石化分公司通过对磺酸盐低碱化(金属化)工艺的研究,开发了无氯且不含甲醇的新型、高效促进剂、直接钙化法合成技术,提高了低碱值磺酸盐的合成效率[9]。

中碱值合成磺酸钙是在低碱值合成磺酸钙的基础上开发的产品,比低碱值合成磺酸钙具有更高的酸中和能力及高温清净性,并且具有一定的防锈性能。适用于调和中高档内燃机油和船用油。宁波职业技术学院的孙向东、孙旭东等[10]用抚顺洗化厂生产的重烷基苯磺酸试制出中碱值合成磺酸钙产品。

国内在1987年就实现了高碱值磺酸钙的规模化生产,生产工艺主要以“两步法”技术为主,即以磺酸和石灰石为主要原料,经过中和、闪蒸、多次碳酸化及后处理等工艺步骤,制备高碱值磺酸钙[11]。

中国石油独山子石化分公司研究院的程辉杰、马建江等人用中国石化金陵石化分公司生产的重烷基苯磺酸研制出超高碱值合成磺酸钙清净剂。超高碱值(TBN400)合成磺酸钙具有优异的碱值储备,是一种油溶性较好的添加剂,具有极强的酸中和能力,能及时中和油品中的有机酸和无机酸,从而达到减缓油品衰败、延长油品使用期限的目的,是调制高碱值船用汽缸油的最佳用剂[12]。

随着高档润滑油及船用润滑油的需求增加,磺酸钙系列产品已不能满足高档润滑油发展的需要,路博润等几大国外公司率先开发出高碱值磺酸镁清净剂。与磺酸钙相比,其性能更加优异,特点是防锈性能好、碱值高、酸中和能力强、不含氯、灰分低,在高档润滑油中得到广泛的应用。目前,我国也能够生产石油磺酸镁、合成磺酸镁系列产品,但是与国外产品相比质量和性能上还有一定的差距。

以重烷基苯磺酸为原料,直接与氢氧化钠或氢氧化钡进行中和反应即可得到磺酸钠或磺酸钡产品(润滑油防锈剂),其中磺酸钡的应用较为广泛。因磺酸钡具有毒性,近年来其应用受到一些限制,将逐渐由磺酸钙及磺酸镁等取代。

4 润滑油添加剂的发展

随着环境压力的增加和出于节能减排的需要,高档润滑油的比重越来越大,润滑油也向高效、低耗、节能、环保的方向发展。这一切都对润滑油添加剂提出了更高的要求。主要体现在:

1)添加剂的产品更加环保,一些灰分高、含有毒性、含氯、硫、磷及钡盐的添加剂将会受到限制,并最终会禁止使用和生产;

2)随着高档油比重的增加、航天事业的发展、大型机械用油、船用油的增加,将会提高对高效、环保型添加剂产品的需求,高碱值合成磺酸镁的需求将会有所增长;

3)高效节能、环保的复合添加剂的需求将会大幅增加,从而对各种单剂的质量和性能提出更高的要求;

4)未来我国的汽车行业将快速发展,同时农机化水平也会逐年提高,内河及近海的船只小数量巨大,润滑油在一定时期内将会继续延续高、中、低档并存的局面,各档次添加剂产品都会有市场需求,但会呈现地域性分化。

5 重烷基苯应用中存在的问题

5.1 原料问题

重烷基苯是烷基苯生产的副产品,各厂生产的重烷基苯、同一工厂不同时期生产的重烷基苯结构组成都会有差异。因此,作为润滑油添加剂生产原料的重烷基苯质量是不稳定的,这会给添加剂的生产及质量控制增加难度。

5.2 重烷基苯的磺化问题

现在普遍采用的气相三氧化硫磺化反应器都是按照磺化C10~C13的直链烷基苯开发设计的,烷基苯的组成是基本固定的,产品纯净。而且磺化反应精确、完全,烷基苯磺酸产品的含量达到96~97%,色泽浅,正常生产的产品质量完全可以达到国家标准GB/T8447-2008的要求。

由于重烷基苯组成复杂、碳数分布较宽,磺化时产品质量很难控制,有的组分磺化不充分,有的组分则发生了过磺化,重烷基苯产品色泽深、杂质多、有效物含量低(一般在50~70%),产品的差异也很大,导致重烷基苯磺酸的质量不稳定。

5.3 添加剂生产中的问题

由于存在上述问题,给添加剂的生产带来一系列的问题。一是生产难于连续化,二是每一批次都要对生产方案做一些改动,从而造成添加剂产品的质量控制比较困难,产品质量波动较大,给下游用户的使用增加难度。

6 结束语

经过二十多年的发展,国内生产企业在重烷基苯生产添加剂产品过程中积累了宝贵经验,产品质量可以满足市场的需要。为进一步提高产品质量,还应加大以下方面的研发力度:1)开发高效的重烷基苯精制技术,除掉杂质,提高重烷基苯的纯度;2)开发适合磺化重烷基苯的磺化反应器;3)改进现有的添加剂生产技术,开发新技术;4)研发高效、节能、环保的新产品。

[1]付兴国. 润滑油及添加剂技术进展与市场分析[M]. 北京: 石油工业出版社,2004: 223-282.

[2]徐先盛. 中国石油添加剂大全[M]. 辽宁:大连出版社, 1999: 21-53.

[3]吕梅. F重烷基苯一步法制备高碱值合成磺酸钙[J]. 润滑油, 2006, 21(3): 25-28.

[4]俞巧珍, 刘枫林. 国内外润滑油添加剂产业概况[J]. 石油商技, 2010, 1: 8-12.

[5]钱伯章, 朱建芳. 世界和中国润滑油需求市场分析[J]. 润滑油, 2005, 20(4): 22-27.

[6]高辉, 马爽, 孙忠雷. 2009年中国润滑油行业报告[J]. 润滑油, 2010, 25(6): 1-8.

[7]范肥林. 三氧化硫磺化及磺化反应器[J].中国洗涤用品工业, 2003, 4: 65-68.

[8]段连春. 低碱值合成磺酸钙的开发研制[J]. 辽宁化工, 2000(6): 325-328.

[9]曲江. 低碱值合成磺酸钙工艺研究[J]. 石油炼制与化工, 2009, 40(1): 30-33.

[10] 孙向东, 孙旭东, 王庆, 等. 中碱值合成磺酸钙清净剂的合成研究[J]. 化工生产与技术, 2004, 11(3): 7-9.

[11] 曲江. 高碱值合成磺酸钙工艺研究[J].石油炼制与化工, 2009, 4(10): 47-50.

[12] 程辉杰, 马建江, 曹民, 等. TBN400超高碱值合成磺酸钙的研制[J]. 润滑油,2006, 21(5): 47-53.