用TBP溶剂萃取法制备核电纯二氧化铀

牛玉清,赵凤岐,舒祖骏,庄海兴,黄伦光 ,张永明,周志全

核工业北京化工冶金研究院,北京 101149

用TBP溶剂萃取法制备核电纯二氧化铀

牛玉清,赵凤岐,舒祖骏,庄海兴,黄伦光 ,张永明,周志全

核工业北京化工冶金研究院,北京 101149

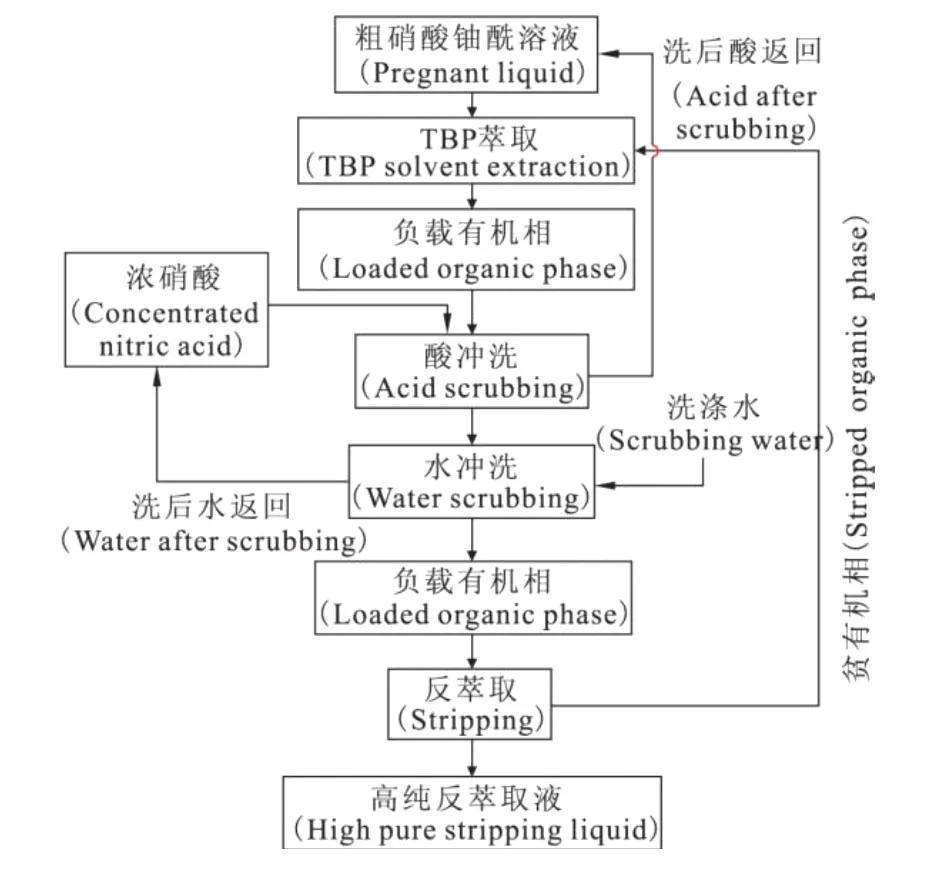

研究了以粗制铀化学浓缩物为原料、采用 TBP溶剂萃取法制备核电纯UO2的工艺。铀浓缩物经过预处理,有效地降低了水分含量,去除了有机杂质,改变了易于生成胶体的杂质形态,消除了其对后续工序的影响,然后以φ=30%TBP-煤油溶液作萃取剂,从300~400 g/L高浓度铀溶液中萃取铀,负载有机相以酸、水两段联合洗涤去除杂质,用稀硝酸溶液反萃取,获得高纯度硝酸铀酰溶液,再经沉淀、转化结晶、煅烧获得核电级UO2。

硝酸铀酰;萃取;TBP;UO2

天然铀湿法纯化是铀水冶粗制产品向核燃料转化的关键技术。我国铀矿资源的特点是矿点小、品位低、杂质多,造成铀水冶产品即铀化学浓缩物产品形式多样,有钠盐、铵盐、三碳酸铀酰铵、过氧化铀等形式,杂质元素及含量极不稳定,微量元素不易控制,如火山岩型铀矿床多伴生有Mo、F等杂质;变质岩型铀矿床多伴生有 Ti、Cr、Zr等;沉积砂岩型铀矿床多伴生有 V、Se、Sc等,这无疑加大了天然铀纯化的难度。

以我国现有铀化学浓缩物生产核电纯产品,需要研发一条适应性广、纯化效率高、经济合理的工艺流程。关于铀的纯化国内虽然开展了很多研究工作[1-8],但都离工业化相差甚远。而国外铀纯化研究已相当深入,在工业化上也日趋成熟。除日本、阿根廷采用胺类萃取纯化,美国的麦楚玻利斯采用干法纯化外,西方各国普遍采用对高浓度铀的 TBP萃取工艺。高浓度铀TBP溶剂萃取就是以铀化学浓缩物为原料,通过 TBP溶剂萃取纯化,生产核电纯的UO2。即首先以铀化学浓缩物为原料,制备出高浓度铀溶液,然后用 TBP萃取,负载有机相经洗涤后,采用稀酸反萃取,获得高纯度硝酸铀酰溶液,再经沉淀、碳酸铵转型结晶、煅烧、还原等工序,最终制得核电纯UO2。

1 试验部分

1.1 试剂和仪器

721型分光光度计,上海光谱仪器有限公司;日立Z5000型原子吸收光谱仪,日本日立公司;JB-2型恒温磁力搅拌器,上海雷磁仪器厂;CS101-1AB型电热鼓风干燥箱,重庆实验设备厂;FA1004N型电子天平,精度0.1 mg,上海天平仪器厂;SX-4-10型马弗炉,北京光明医疗仪器厂;脉冲筛板塔(φ50 mm ×10 000 mm),自制;EH-E45FC-20EE6型电磁计量泵,日本 Iwaki公司。

铀浓缩物,也称黄饼,主要成分为重铀酸钠,为国内某铀水冶厂产品;磺化煤油,工业品,上海莱雅仕化工有限公司;TBP,化学纯,天津市福晨化学试剂厂。硝酸、氨水、硝酸钠、碳酸氢铵、氢氧化钠、氯化钠,分析纯,北京化工厂;碳酸钠,分析纯,秦皇岛市化学试剂厂;硝酸铵,分析纯,天津化工厂;硫酸铵,分析纯,北京益利精细化学品有限公司;标准浓度硝酸铀溶液,核工业标准计量站产品。

1.2 试验方法

干燥:称取一定量铀化学浓缩物于蒸发皿内,并置于马弗炉中,升温,控制一定温度,排除湿气,每隔10~15 min搅拌1次,达到要求时间后取出,冷却,称重 ,送分析。

煅烧:称取一定量的干燥后铀化学浓缩物于蒸发皿内,置于马弗炉中,升温,控制一定温度,每隔10~15 min搅拌1次,炉门留缝,达到要求时间后取出、冷却、称重、送样分析。

溶解:煅烧后的铀化学浓缩物加入一定量的硝酸,搅拌溶解,一定时间后过滤。

萃取:量取一定体积的有机相和水相置于筒式分液漏斗中,然后在康氏振荡机上振荡5 min,静止分相20 min,取两相进行有关元素和酸度的分析。

洗涤:对有机相用不同洗涤剂进行洗涤,操作方法同萃取。

1.3 分析方法

溶液中高浓度铀用磷酸-亚钛-钒酸铵容量法测定;低浓度铀用三辛基氧膦萃取,Br-PADAP光度法测定;硝酸铀酰溶液采用原子吸收法测定;干基U采用磷酸-亚铁-钒酸铵容量法测定;SO2-4采用比浊法测定;Cl-采用伏尔哈德法测定。

2 小型试验

2.1 铀化学浓缩物的干燥

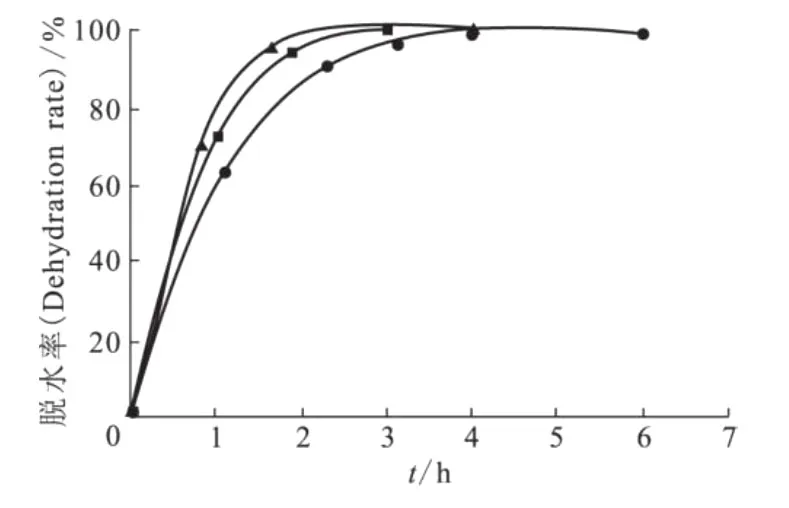

目前,国内各铀水冶厂提供的铀化学浓缩物没有统一规格,杂质含量极不稳定,而且还含有大量水分以及不定形硅、腐植酸和其它有机杂质,过滤性能较差,这对后续的萃取操作有严重影响,因此必须消除或降低这些不利因素,使易生成胶体的杂质改变形态,除去腐植酸和其它有机类杂质,去除部分的SO2-4和Cl-,改善物料的操作性能,以使溶解、过滤操作能顺利进行。各铀水冶厂生产的铀化学浓缩物,由于含水量一般在30%~70%,因此煅烧之前必须干燥。不同温度下,干燥时间对脱水率的影响示于图1。

由图1可以看出,欲使铀化学浓缩物的水分去除98%,需在110℃下干燥4 h或在140℃下干燥2 h。

2.2 铀化学浓缩物的煅烧

一般来说,只有以重铀酸氨(ADU)形式沉淀的铀化学浓缩物在700~800℃下煅烧才发生如下反应:

图1 不同温度下干燥时间对脱水率的影响Fig.1 Influence of drying time on dehydration rate at different temperature

简化看来,ADU的热分解以及水和氨的消除分3步进行:

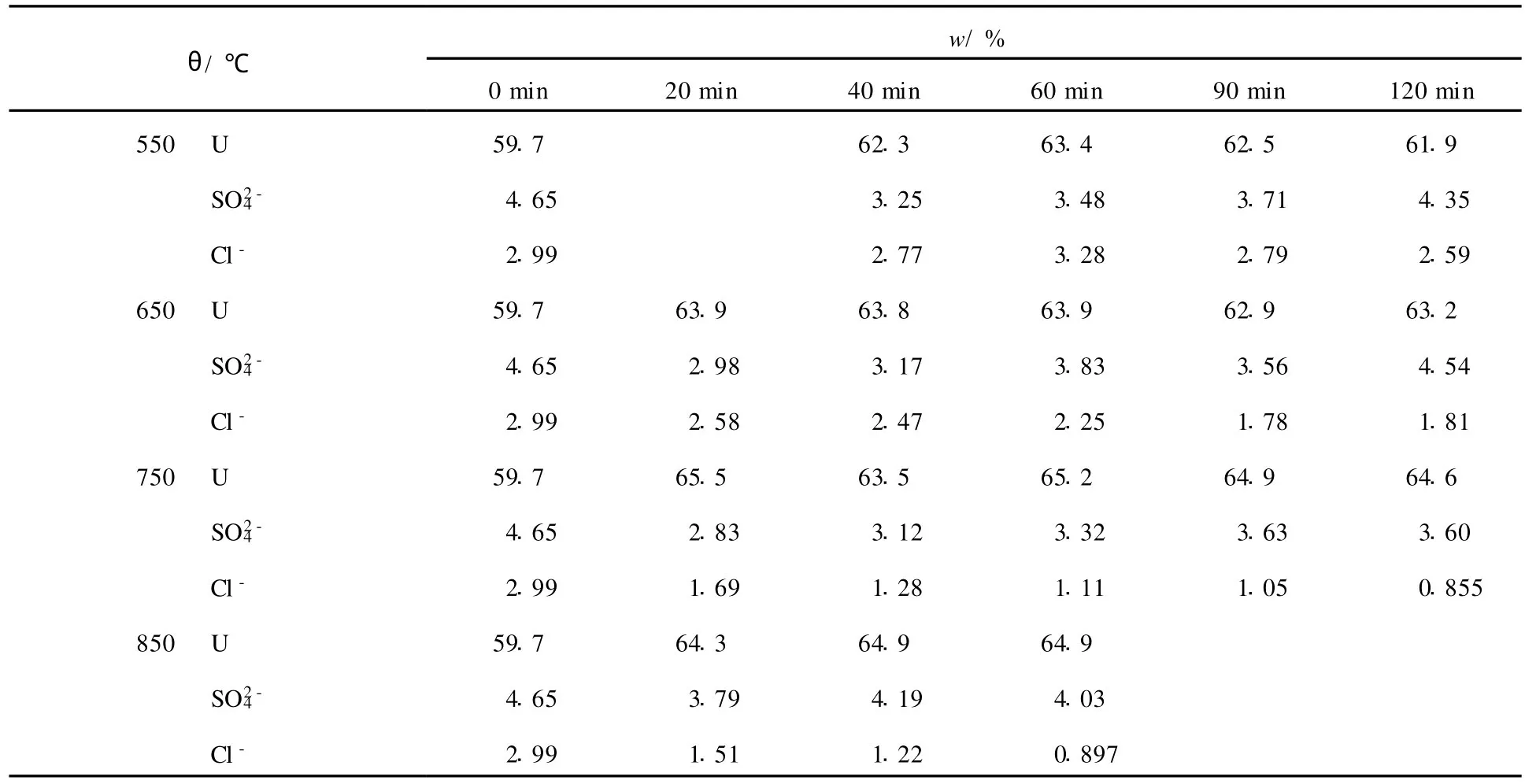

在250~300℃下,ADU转化为水合三氧化铀并脱氧,320~370℃时脱结晶水,在400℃时三氧化铀开始缓慢分解,550~650℃时向U3O8转化,650℃时转化完全。而以重铀酸钠(SDU)形式沉淀的铀化学浓缩物在上述温度下则不发生分解反应。但任何形式的铀化学浓缩物经过煅烧都可以使其中易生成胶体的杂质改性,使有机杂质分解,使杂质元素硫、氯含量降低。煅烧温度对这些因素的影响列于表1—3。锻烧前铀化学浓缩物中w(U)=59.7%,w(Cl-)=2.99%。

由表3可以看出,煅烧温度高于650℃就可将铀化学浓缩物的品位由60%提高至65%。而欲除去和Cl-则煅烧温度应高一些。从改善过滤和萃取操作性能等方面综合考虑,煅烧温度应控制在700~800℃。

表1 煅烧温度对煅烧产物中U、SO-、Cl-质量分数的影响Table 1 Influence of calcining temperature on mass percentage of U,SO- ,and Cl-in calcined products

表1 煅烧温度对煅烧产物中U、SO-、Cl-质量分数的影响Table 1 Influence of calcining temperature on mass percentage of U,SO- ,and Cl-in calcined products

550 U 59.7 62.3 63.4 62.5 61.9 SO24-4.65 3.25 3.48 3.71 4.35 Cl- 2.99 2.77 3.28 2.79 2.59 650 U 59.7 63.9 63.8 63.9 62.9 63.2 SO24-4.65 2.98 3.17 3.83 3.56 4.54 Cl- 2.99 2.58 2.47 2.25 1.78 1.81 750 U 59.7 65.5 63.5 65.2 64.9 64.6 SO24-4.65 2.83 3.12 3.32 3.63 3.60 Cl- 2.99 1.69 1.28 1.11 1.05 0.855 850 U 59.7 64.3 64.9 64.9 SO24-4.65 3.79 4.19 4.03-Cl2.99 1.51 1.22 0.897

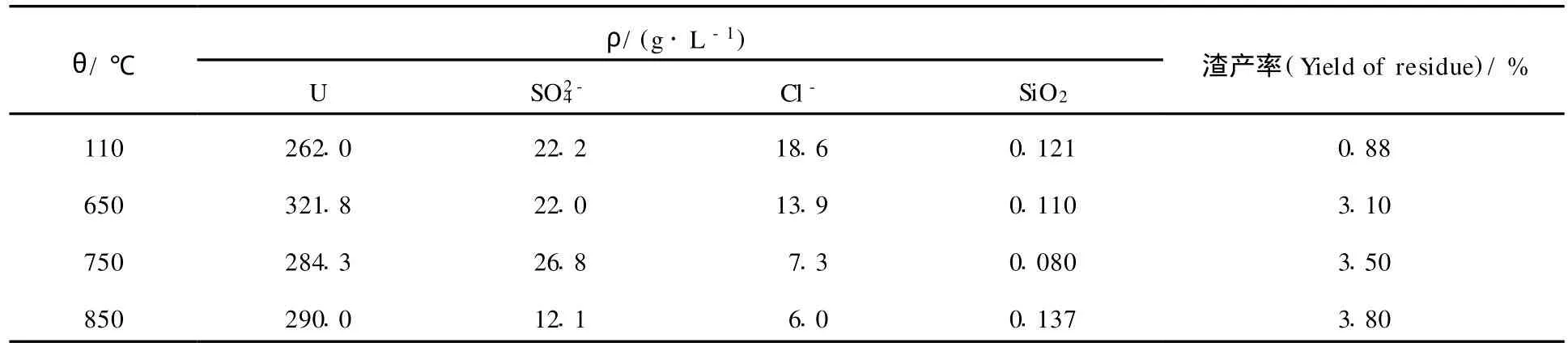

表2 不同煅烧温度下的产物溶解后溶解液的主要组成Table 2 Main composition of solution of calcined products at different calcining temperature

表3 煅烧温度对萃取操作性能的影响Table 3 Influence of calcining temperature on extracting performance

2.3 煅烧产物的溶解

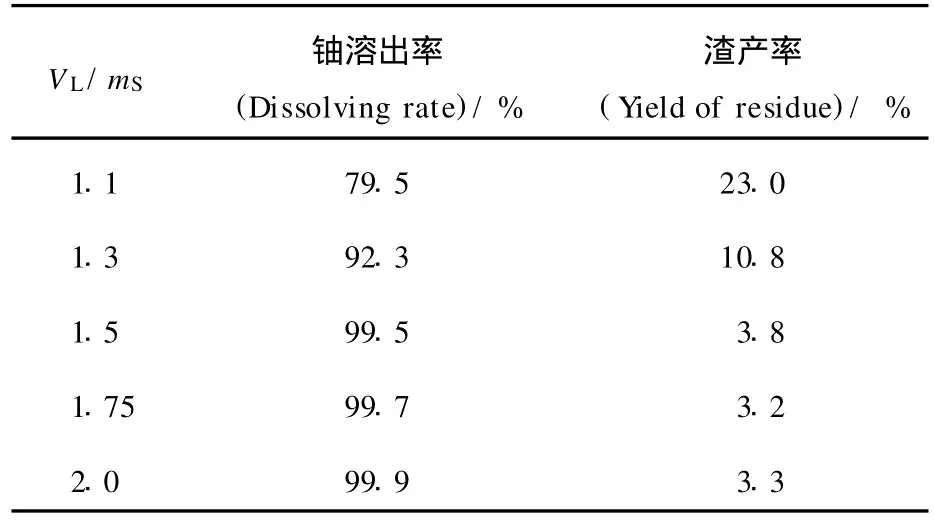

为了制取萃原液,要对煅烧后的产物进行溶解。溶解试验结果表明,液固体积质量比对铀的溶出率及渣产率的影响比较大,表4为试验结果。

表4 液固体积质量比(VL/mS)对铀溶出率及渣产率的影响Table 4 Influence of liquid-solid ratio on uranium dissolution rate and residue quantity

由表4可以看出,VL/mS≥1.5时,铀的溶出率明显提高,而渣产率减小。因此,溶解过程中要控制VL/mS≥1.5,这就要求浓缩物原料中铀的质量分数不能太低,否则,难以获得高浓度铀溶液。

2.4 铀的萃取

试验原料取自矿山ADU和SDU混合物,此混合物经干燥、煅烧后,其组成列于表5。

表5 预处理后铀浓缩物的组成Table 5 Composition of uranium concentrate after pretreatment

萃原液采用6 mol/L硝酸溶解表5所示铀浓缩物而得,溶液中铀的质量浓度为300~400 g/L。加入硝酸铵,提高其中的硝酸根浓度;溶液酸度则根据实验要求用浓 HNO3调整。有机相为φ=30%TBP-煤油溶液,萃取前用1 mol/L硝酸溶液以有机相/水相相比Vo∶Va=10∶1进行酸化。

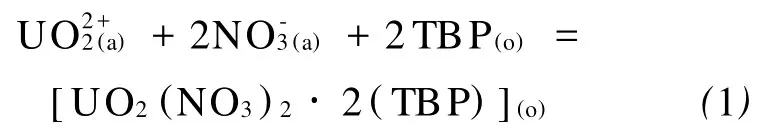

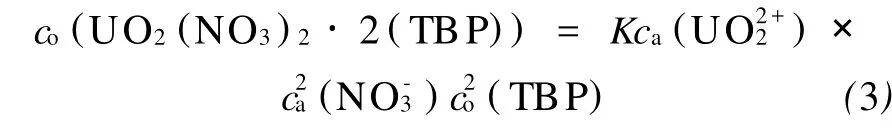

2.4.1 硝酸质量浓度对萃取的影响 用 TBP萃取铀时,硝酸铀酰与 TBP形成中性配合物:

反应平衡常数K可以写成:

则萃到有机相中的铀浓度为:

由(3)式可见,有机相中铀的浓度与水相中铀的质量浓度、硝酸根离子浓度的平方以及 TBP浓度的平方成正比。所以,在其它条件不变的情况下,提高水相中硝酸根离子的浓度有利于铀的萃取。但是,硝酸会被 TBP萃取,与铀发生竞争:

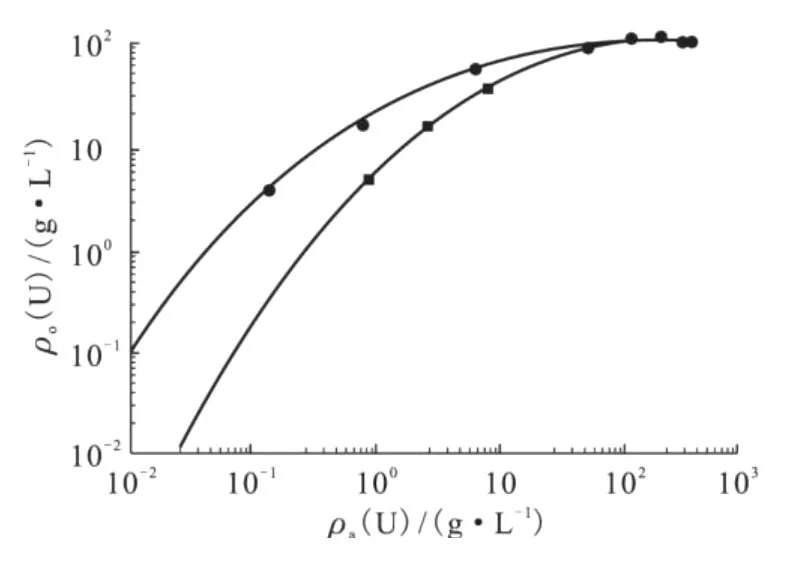

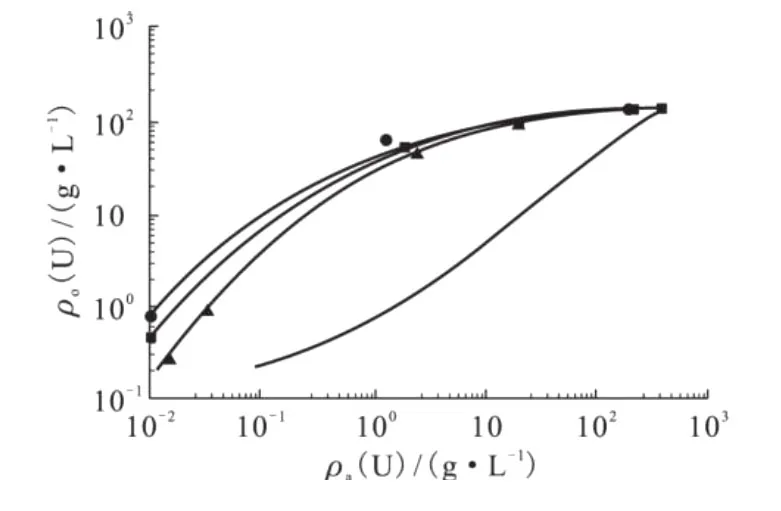

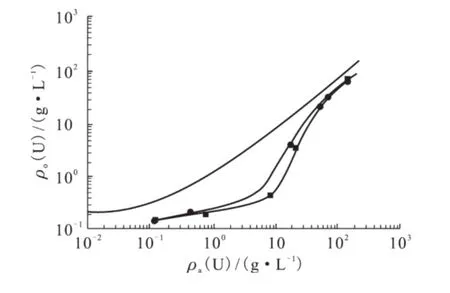

图2为硝酸质量浓度不同时铀的萃取平衡曲线。虽然硝酸的存在提供了一定数量的NO-3,按质量作用定律有利于铀的萃取,并且由于HNO3中氢离子的水化作用,降低了水相中自由水分子的浓度,提高了溶液中铀的有效浓度,对铀有盐析作用。但由图2可以看出,在总硝酸根质量浓度为400 g/L条件下,硝酸质量浓度高时的萃取效果反比质量浓度低时差,这是由于发生了反应(4)的缘故。TBP与硝酸的结合使游离 TBP浓度减少,根据反应(1),铀的萃取率就会下降。在满足高浓度铀溶液的稳定性要求条件下,溶液中硝酸质量浓度不宜太高,否则会降低铀的萃取效率。通常,ρ0(HNO3)在113~158 g/L较为适宜。

图2 不同硝酸质量浓度下铀的萃取平衡曲线Fig.2 Uranium extraction equilibrium curves at different nitric acid mass concentration

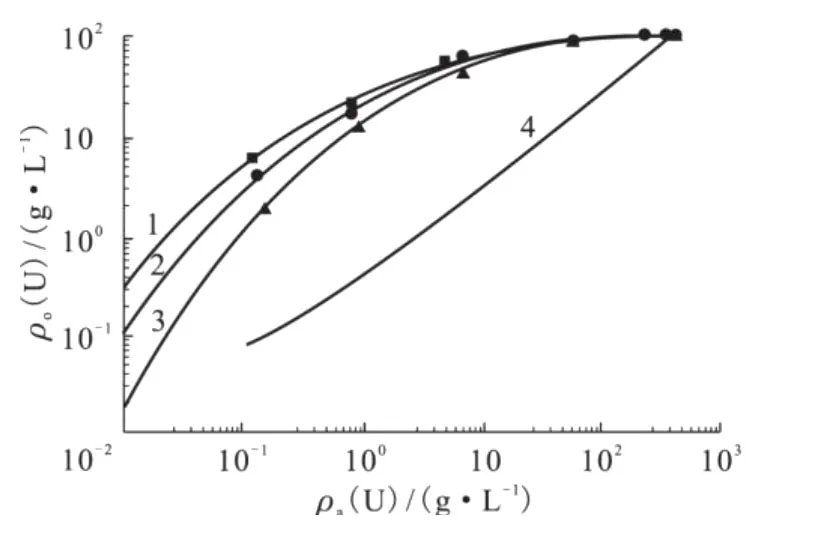

2.4.2 硝酸根质量浓度对萃取的影响 由式(3)可知,有机相中的铀与硝酸根浓度的平方成正比。图3示出了在硝酸浓度均为3 mol/L条件下,不同硝酸根质量浓度时铀的萃取平衡曲线。图4示出了硝酸根质量浓度对有机相中铀质量浓度和分配比(D)的影响。由图3可以看出,随着硝酸根质量浓度的增加,萃取效率提高。利用阶梯作图法,可以求出曲线1、2的理论段数均小于4级。硝酸根质量浓度的影响在铀质量浓度低时尤为明显,这从图4即可看出,在铀质量浓度低时萃取,硝酸根质量浓度越高,铀的分配比越大。但是,试验中也发现,硝酸根质量浓度太高,使得萃原液的性质不稳定,易于析出固体,因此硝酸根质量浓度控制在380~420 g/L较好。

图3 不同硝酸根质量浓度下铀的萃取平衡曲线Fig.3 Uranium extraction equilibrium curves at different nitrate mass concentration

图4 硝酸根质量浓度对有机相中铀质量浓度和铀分配比的影响Fig.4 Influence of nitrate mass concentration in pregnant solution on uranium mass concentration in organic phase and uranium distribution ratio

2.4.3 温度对萃取铀的影响 图5示出了不同温度下铀的萃取平衡曲线。根据这些曲线和操作线,利用阶梯作图法,可以求出萃取级数。结果表明,随温度升高,萃取段数增加,说明温度升高对萃取不利。在50℃时萃取段数比40℃时的萃取段数多一级。因此,如果反萃取后的贫有机相经水洗、碱洗和酸化后,返回萃取时温度超过40℃,则在工业生产的设计中,要考虑反萃取后贫有机相的降温问题。

图5 不同温度下铀的萃取平衡曲线Fig.5 Uranium extraction equilibrium curvesat different temperature

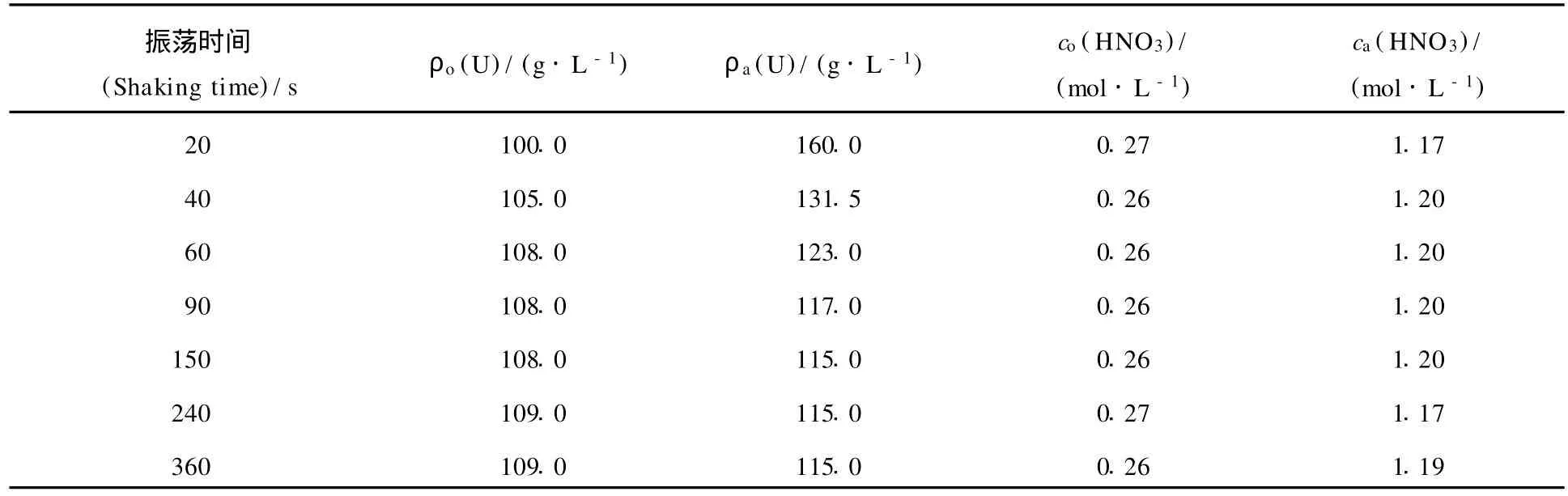

2.4.4 接触时间对萃取的影响 TBP萃取铀的速度一般较快。表6列出了高浓度铀萃取时的平衡结果。无论从有机相和萃余水相铀的质量浓度还是从有机相和萃余水相的酸度变化均可以看出,接触时间150 s,萃取即可达到平衡。表7列出了低浓度铀萃取时的平衡结果。可以看出,振荡30 s即可达到萃取平衡,而且水相中铀的质量浓度越低,平衡时间越短。

2.4.5 有机相铀的饱和容量 根据计算,在不考虑有机相体积膨胀的情况下,φ=30%TBP-煤油溶液中铀的理论饱和容量约为130 g/L。但实际操作中不可能达到此数值。用一定体积的有机相与萃原液多次错流接触,试验结果表明,φ=30%TBP-煤油溶液的铀饱和容量约为120 g/L。文献[9]报道,当φ=40%TBP的饱和度为90%时,负载有机相中铀的质量浓度为145 g/L,按此结果计算,φ=30%TBP的铀饱和容量为120 g/L是合理的。

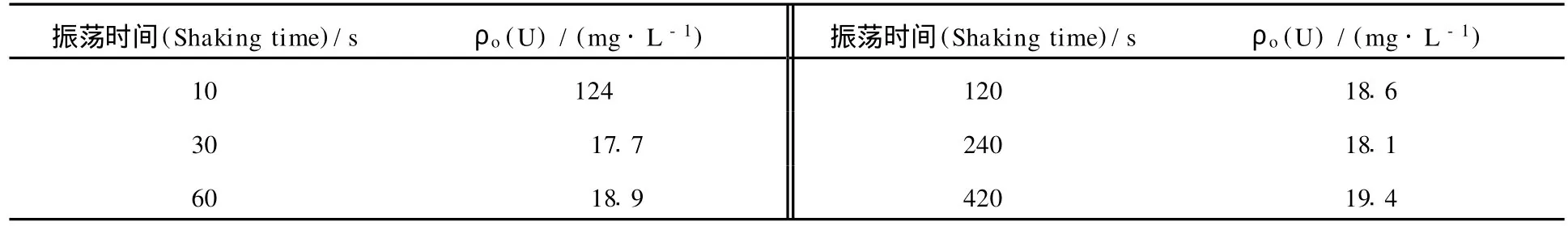

2.4.6 铀的逆流萃取试验 为了验证上面的试验结果,并考察铀饱和度对萃取级数的影响,用控制相比的方法进行试验,结果列于表8。从表8结果可以看出,在试验条件下,有机相中铀饱和度为85%、93%和95%,经4级萃取均可使萃余水相中ρa(U)<20 mg/L。

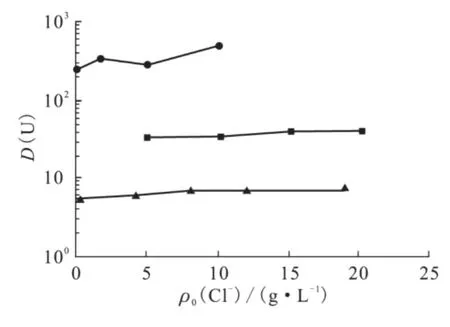

2.4.7 氯离子浓度对铀萃取分配比的影响 为了考察Cl-浓度对铀萃取分配比的影响,进行了多组试验。图6为 Cl-浓度与铀萃取分配比D(U)的关系。由图6可以看出,随着溶液中Cl-浓度的增加,铀的分配比略有增加,这是由于Cl-以UO2(NO3)Cl·2TBP或 UO2Cl2·TBP形式被萃取的缘故。因此,控制萃原液中的Cl-浓度主要是基于产品质量方面的考虑。

表6 高浓度铀的萃取平衡Table 6 Extraction equilibrium of high uranium concentration

表7 低浓度铀的萃取平衡Table 7 Extraction equilibrium of low uranium concentration

表8 逆流萃取各级铀的质量浓度Table 8 Uranium mass concentration at different stages in counter current extraction

图6 氯离子浓度对铀分配比的影响Fig.6 Influence of chloride concentration on uranium distribution ratio

2.5 负载有机相的洗涤

图7 硫酸根质量浓度对铀分配比的影响Fig.7 Influence of sulfate mass concentration on uranium distribution ratio

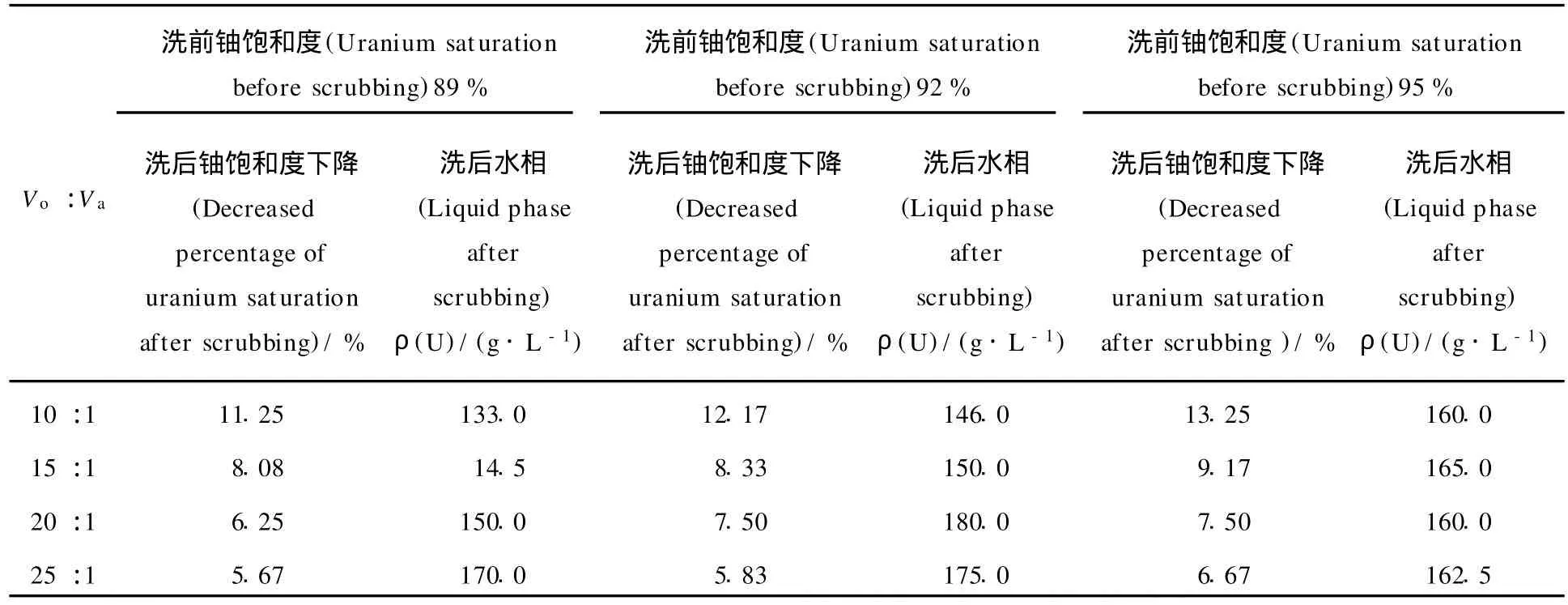

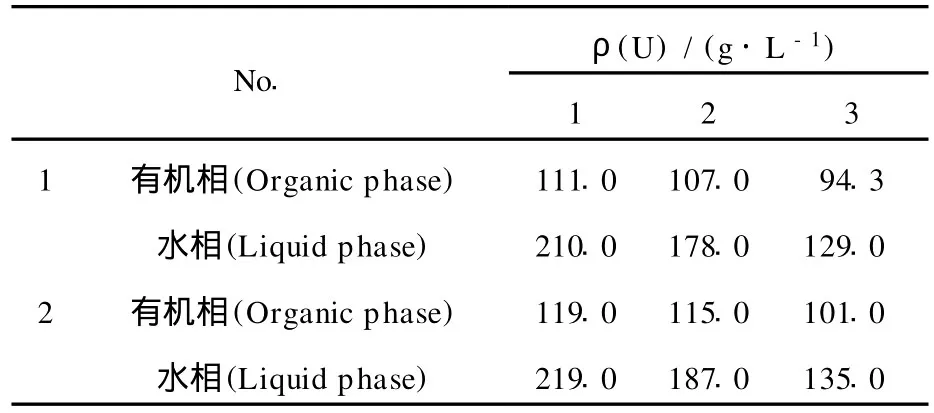

2.5.1 常规洗涤 为了解常规水洗涤时铀饱和度下降的规律,进行了不同相比条件下的常规水洗涤试验,结果列于表9。由表9可以看出,水洗涤时铀饱和度下降率不但与洗涤时的相比有关,还与洗涤前负载有机相的铀饱和度有关。洗涤前铀饱和度越高,洗涤后铀饱和度下降得越大。在洗涤相比Vo∶Va=10∶1条件下,单级洗涤,饱和度下降10%以上,洗涤后的负载有机相的饱和度只能维持在80%~85%。单级洗涤时,洗水中ρ(U)≈150 g/L,这时c(HNO3)≈0.8 mol/L。为了模拟逆流水洗过程,进行了3级逆流水洗级数试验,其结果列于表10。从表10可以看出,水洗涤后负载有机相铀饱和度只有78.6%和82.1%,分别下降了13.9%和14.6%,这时洗后水中ρ(U)=210~220 g/L,c(HNO3)=1.5~2.0 mol/L。如果洗涤的是刚萃取的负载有机相,其中萃取有部分杂质,而且还夹带部分水相,则洗后水中杂质含量很高;同时,铀饱和度明显下降,使得洗下来的杂质有可能重新被萃取到有机相中,致使净化效果受影响,难以达到高度纯化的目的。

表9 不同相比条件下的常规水洗涤试验结果Table 9 Conventional water scrubbing at different phase ratio

表10 负载有机相逆流水洗涤各级铀的质量浓度Table 10 Uranium mass concentration at different stages in loaded organic counter current scrubbing

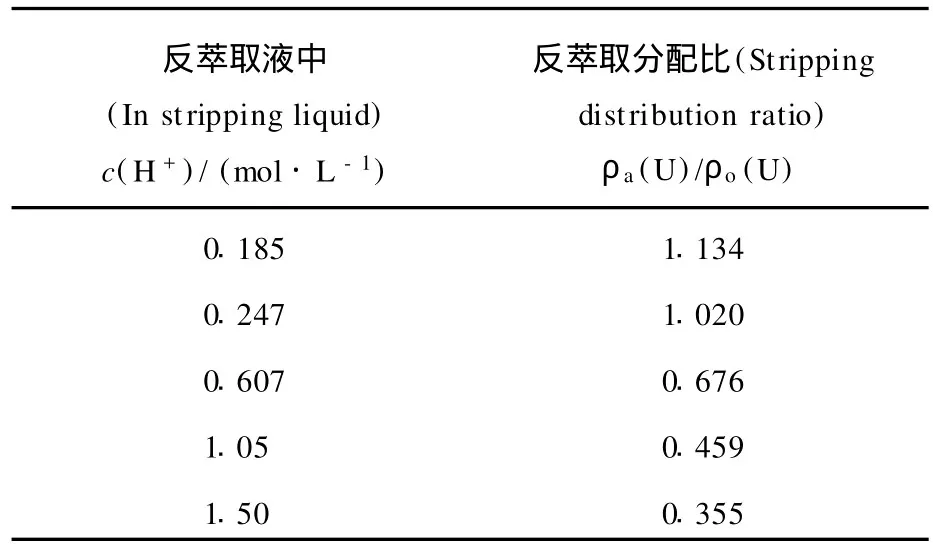

2.5.2 负载有机相酸、水联合洗涤流程 逆流水洗涤试验结果表明,在洗涤相比Vo∶Va=(10∶1)~(12∶1)的条件下,洗水中ρ(U)=210~220 g/L,c(HNO3)=1.5~2.0 mol/L。如果用加入浓硝酸的办法,使水洗余水中硝酸的浓度增至4 mol/L,此时水洗余水中铀的质量浓度虽有降低,但仍高达170 g/L。由于洗涤时有夹带现象,负载有机相中夹带高酸度的洗水,致使反萃取液的酸度偏高,造成反萃取过程困难。表11列出了反萃取过程中反萃取液酸度与反萃取分配比的关系。从表11看出,反萃取液中的酸度显著影响铀的反萃取效率,为解决高酸洗涤带来的反萃取液酸度高这一问题,提出了酸、水联合洗涤流程,示于图8。酸水2次洗涤,在保持有机相高饱和度时消除了有机相夹带的萃原液,在铀饱和度低时去除了有机相夹带的硝酸,在保证除杂效果的同时,使后续的反萃取操作得以顺利进行。

表11 反萃取液酸度与反萃取分配比的关系Table 11 Stripping solution acidity vs stripping distribution ratio

2.6 反萃取

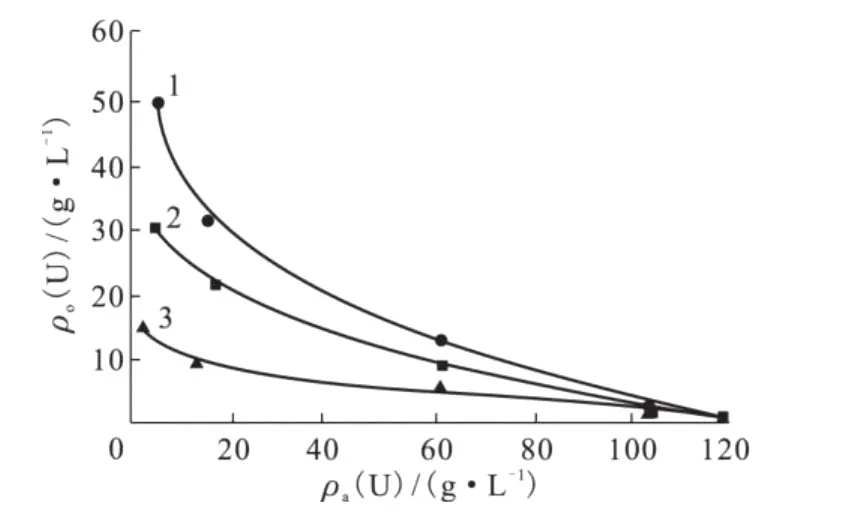

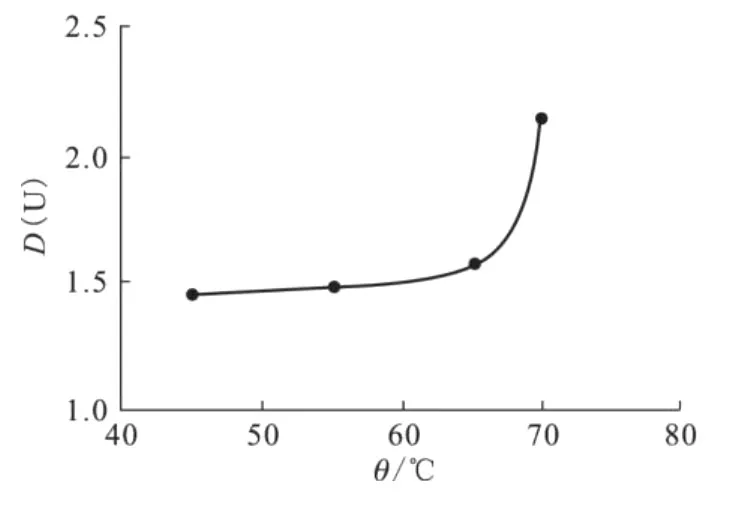

除反萃取的酸度对铀的反萃取有影响外,温度对反萃取也有一定影响,为考察这一影响,进行了相关试验,结果示于图9。

图9表明,有机相铀浓度低时,若温度低于65℃,则铀的反萃取分配比低且变化缓慢,温度在65~70℃之间则分配比变化明显。综合考虑,温度以控制在70℃左右为宜。

为了进一步测定反萃取时温度对铀反萃取段数的影响,利用试验数据,绘制了不同温度下的反萃取等温线,并绘制了操作线(图10)。以阶梯作图法,可求出当贫有机相中铀质量浓度低于0.2 g/L时,65℃和70℃时所需的反萃取级数分别为7级和6级。

图8 负载有机相酸、水两次洗涤流程Fig.8 Two stage scrubbing process of loaded organic phase with acid and water

图9 反萃取温度对铀分配比的影响Fig.9 Influence of temperature on uranium distribution ratio

2.7 贫有机相再生

反萃取后的贫有机相夹带有部分反萃取液,要用水洗涤加以回收。水洗后的贫有机相,尤其是使用时间较长的贫有机相,其中仍含一定量的铀和TBP的降解产物磷酸一丁脂、磷酸二丁脂,对铀的纯化有不良影响。因此,反萃取后的贫有机相,必须经过再生,除去降解产物及杂质后,才能返回萃取工序继续使用。

对于铀质量浓度为200~300 mg/L的贫有机相,用5 g/L的 Na2CO3溶液,在相比Vo∶Va=10∶1条件下洗涤,铀去除率大于90%。

图10 不同温度下铀的反萃取等温线Fig.10 Uranium stripping isotherms at different temperature

3 现场扩大试验

为了验证小型试验结果并为工业生产提供工艺和设备参数,进行了一定规模的扩大试验。扩大试验的内容包括物料预处理、φ50 mm脉冲筛板塔萃取、负载有机相酸-水两段联合洗涤和反萃取。

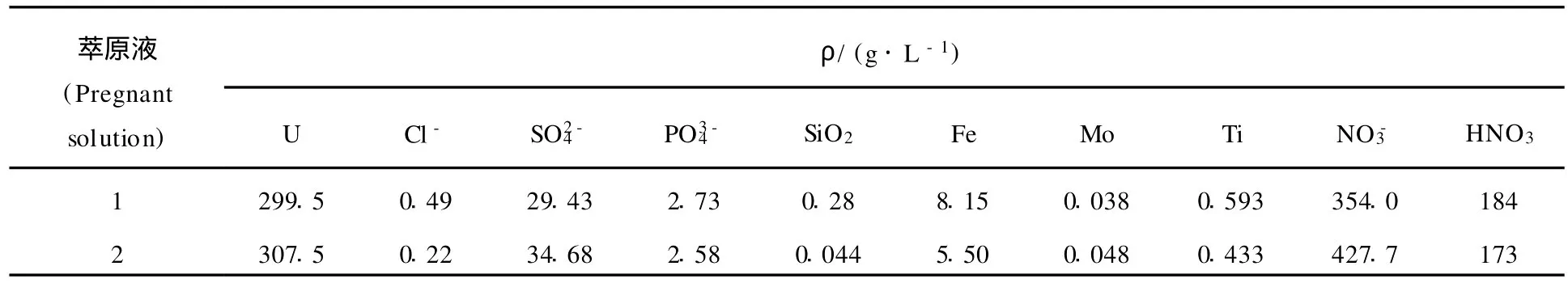

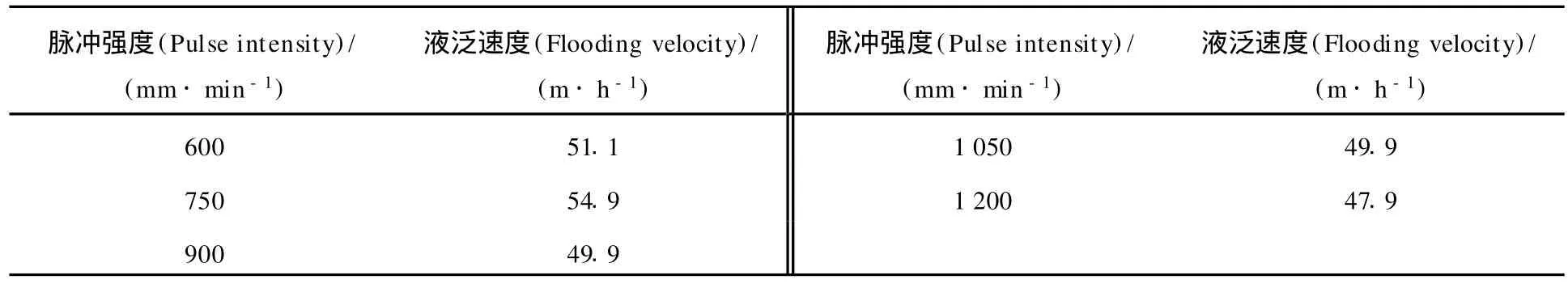

3.1 萃原液和有机相制备

试验原料为不同厂家生产的ADU和SDU,二者按m(SDU)∶m(ADU)=1的比例混合之后,加热烘干,在煅烧炉中,于700℃下进行煅烧,时间40 min,得到煅烧产物。煅烧产物用硝酸溶解后,补加不同量的硝酸铵,再过滤得到不同组成的萃原液,结果列于表12。

表12 萃原液各组分质量浓度Table 12 Composition of pregnant solution

3.2 铀的萃取

萃取塔外径为 φ50 mm,板间距50 mm,筛板孔径4 mm,开孔率25%,塔壁材质为有机玻璃,工作区高度10 m。

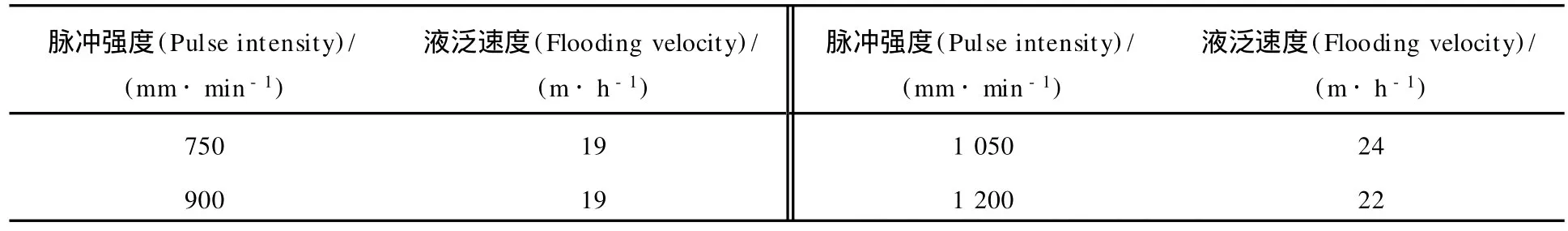

3.2.1 脉冲强度对液泛速度的影响 以水相连续方式,采用恒定脉冲振幅,改变不同频率而获得不同的脉冲强度,固定两相流比为qo∶qa=2.6∶1,通过不断提高两相流量来观察液泛的产生,试验结果列于表13。从表13看出,液泛速度受脉冲强度影响较大,这与萃原液铀的质量浓度高、密度大、两相密度差大、需要较强的混合强度有关。

表13 脉冲强度对液泛速度的影响Table 13 Influence of pulse intensity on flooding velocity

3.2.2 脉冲强度对萃取的影响 试验在脉冲强度选择1 050 mm/min和1 200 mm/min、处理量为液泛速度80%的条件下进行,结果列于表14。结果显示,萃余水中铀质量浓度小于10 mg/L,有机相中铀饱和度 95%~96%,铀的萃取率达99.99%以上。萃原液2的萃取效果优于萃原液1的萃取效果,这是由于前者浓度高于后者的缘故。为了提高塔的萃取效率,最好控制萃原液中ρ0(NO-3)在380~420 g/L之间。这与小型试验结果相符。

表14 脉冲强度对萃取的影响Table 14 Influence of pulse intensity on uranium extraction

3.3 负载有机相酸-水两段联合洗涤

试验设备为脉冲筛板塔,材质为1Cr18Ni9Ti不锈钢,塔结构与萃取塔相同。在操作上将10 m塔分为上下两段,其上段为水洗段,高度为5.1 m,下段为酸洗段,高度为4.6 m,浓硝酸在塔中部两洗涤段的交界处加入。

负载有机相铀的质量浓度为120.5 g/L。流速为420 mL/min,运行时,水相连续,脉冲强度为900 mm/min,水洗段的流比qo∶qa=10∶1。

酸洗涤后,负载有机相中铀质量浓度为117.8 g/L,铀饱和度下降约2.2%;水洗后,负载有机相中铀质量浓度为103.1 g/L,铀饱和度下降约12%。酸洗余水中铀质量浓度为160 g/L,c(HNO3)≈4.5 mol/L,生产过程中,这部分酸洗余水可返回萃取工序。

3.4 反萃取

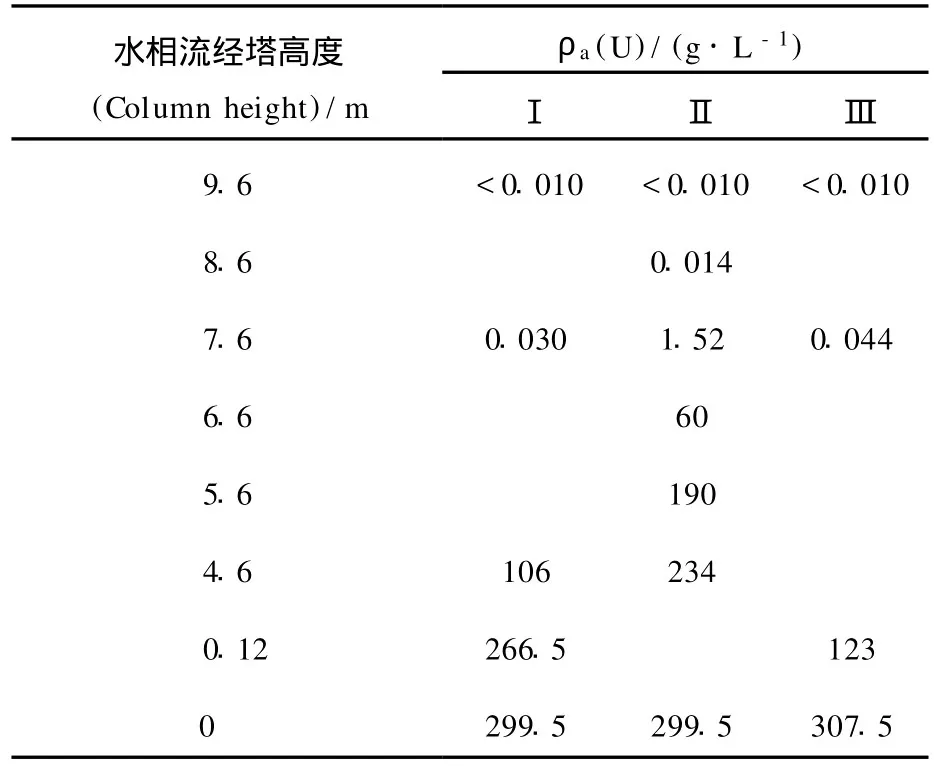

反萃取试验也在脉冲筛板塔中进行,塔材质和结构参数同萃取塔,工作区高度为10 m,反萃取剂为0.02 mol/L稀硝酸,水相连续,温度为65~70℃。脉冲强度与液泛速度的关系列于表15。

选用脉冲强度1 050 mm/min,负载有机相流速为420 mL/min,流比为qo∶qa=1∶1进行试验。结果表明,负载有机相铀质量浓度由103.1 g/L降至0.245 g/L时,反萃取液ρ(U)为106.8 g/L,c(HNO3)为0.60 mol/L。贫有机相经水洗和碱洗后,铀质量浓度低于0.2 g/L,可返回萃取。

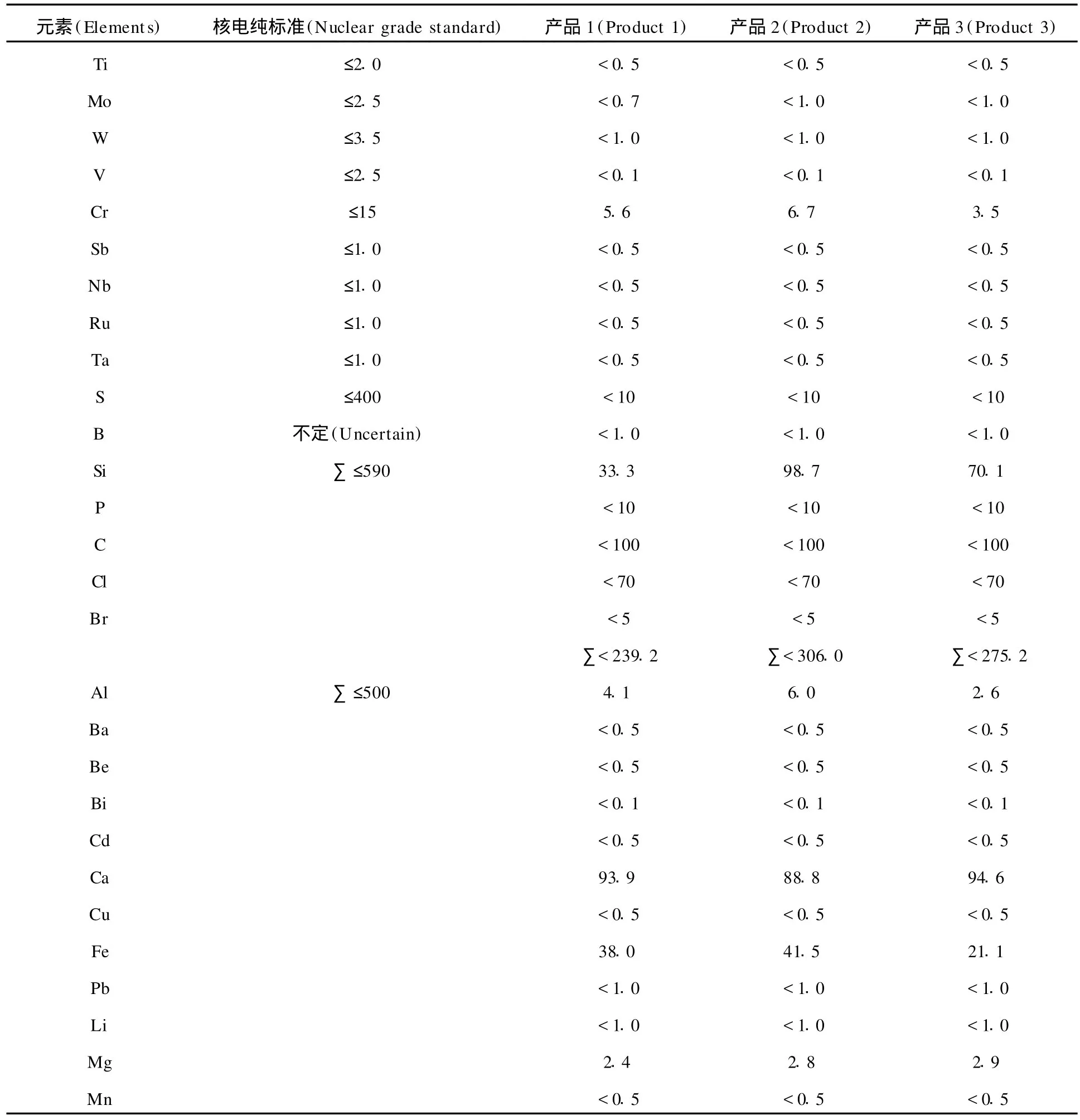

3.5 UO2制备

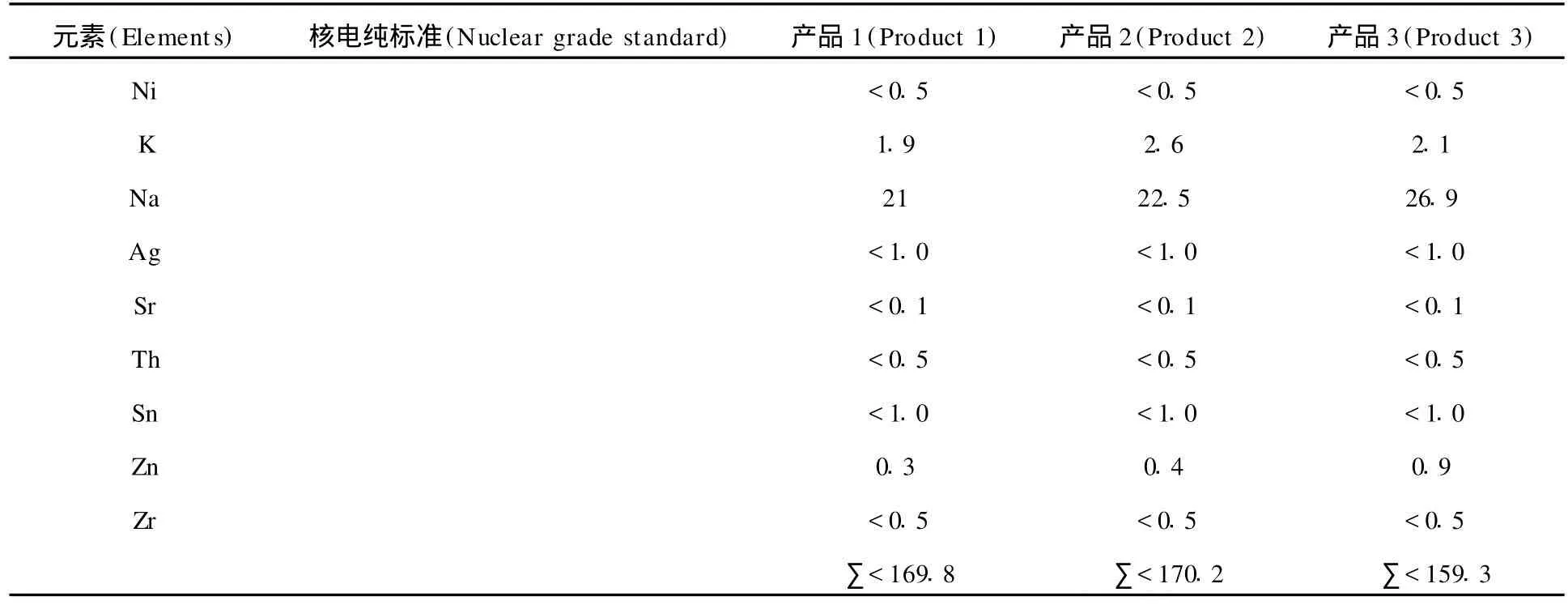

将反萃取获取的硝酸铀酰溶液,加氨水,沉淀ADU,于ADU浆体中加入碳酸铵溶液进行转型结晶,得到AUC晶体。对所得晶体进行干燥、煅烧、还原,最终得产品 UO2,分析结果列于表16。由表16可以看出,扩大试验所得产品完全符合核电纯UO2标准。

表15 脉冲强度与液泛速度的关系Table 15 Pulse intensity vs flooding velocity at stripping stage

表16 UO2产品质量分析结果Table 16 UO2product quality analysis results μg/g

续表16

4 结 论

(1)产品UO2达到核电纯标准,说明高浓度铀TBP萃取制备核电纯二氧化铀工艺流程是可行的。

(2)国产黄饼经干燥、煅烧,有效地降低了水含量,去除了有机杂质,改变了易于生成胶体的杂质形态,消除了其对后续加工工序的干扰,保证全过程的顺利进行。

(3)对约300 g/L高质量浓度铀溶液进行萃取,萃余水相中铀质量浓度低于10 mg/L,萃取收率达99.99%以上,同时萃取废水排放体积减少到3.3 m3/t(以U计)以下,减少了对环境的污染和废水处理费用。

(4)采用φ=30%TBP-煤油溶液作为萃取剂,有机相饱和容量提高到了120 g/L,萃取饱和度维持在90%以上,在提高硝酸铀酰反萃取液纯度的同时,也提高了反萃取液的铀浓度,减少了沉淀母液的排放体积。

(5)采用酸、水两段联合洗涤负载有机相,极大地强化了纯化除杂效果,是处理组成复杂、杂质含量不一、种类不一的铀化学浓缩物的有效手段。

(6)脉冲筛板塔可用于该纯化流程。塔的基本参数为:板间距50 mm,筛板孔径4 mm,开孔率为25%。萃取塔工作高度10 m,酸洗塔工作高度5 m,水洗塔工作高度5 m,反萃取塔工作高度10 m。

[1]黄伦光,庄海兴,左建伟.国内外铀纯化工艺状况[J].铀矿冶,1998,17(1):31.

[2]王祥云,彭启秀,张美云.UO2(NO3)2-HNO3-H2O/30%(体积)TBP-240号煤油体系中铀、酸分配数据的测定[J].核化学与放射化学,1979,1(1):29-41.

[3]李光鸿,刘秋生,王仍陶.UO2(NO3)2-HNO3-H2O/30%(体积)TBP-240号煤油体系萃取过程的数学模型 Ⅰ:计算铀、酸分配资料的数学模型[J].核化学与放射化学,1979,1(1):42-56.

[4]李光鸿,刘秋生,王仍陶.UO2(NO3)2-HNO3-H2O/30%(体积)TBP-240号煤油体系萃取过程的数学模型 Ⅱ:萃取过程的相体积变化[J].核化学与放射化学,1980,2(2):90-99.

[5]Reusser R E.Production of High Purity Uranium Compounds From Crude Yellow Cake:US,4292279[P].1981-9-29.

[6]Horng J.Semi-Empirical Model for Liquid-Liquid Extraction of UO2(NO3)2-TBP-Kerosene System in Acid Medium[J].Ind Eng Chem Process Res Dev,1984,23(3):603-609.

[7]Eberle A R,Lerner M W.Separation of Uranium From Thorium,Bismuth,and Ores With Tributyl Phosphate[J].Anal Chem,1957,29(8):1 134-1 139.

[8]朱慎林,张宝清,沈忠耀,等.脉冲筛板萃取柱中两相液体力学的研究[J].化工学报,1982,33(1):1-12.

[9]王德义,谌竟清,赵淑良.铀的提取与精制工艺学[M].北京:原子能出版社,1982:246-258.

Preparation of Nuclear Power Grade UO2by TBP Solvent Extraction Technology

NIU Yu-qing,ZHAO Feng-qi,SHU Zu-jun,ZHUANG Hai-xing,HUANG Lun-guang,ZHANG Yong-ming,ZHOU Zhi-quan

Beijing Research Institute of Chemical Engineering and Metallurgy,China National Nuclear Corporation,Beijing 101149,China

Preparation of nuclear power grade UO2by TBP solvent extraction technology is studied using impure uranium concentrate as raw material.In the uranium concentrate pretreated,the moisture is reduced effectively,and organic impurity is removed,forms of impurities easy to generate colloid are rectified.Uranium can be extracted from water phase of uranium mass concentration 300-400 g/L usingφ=30%TBP-kerosene as organic phase.The impurities in loaded organic phase are removed out in two stage scrubbing.Uranium in loaded organic phase is stripped using dilute nitric acid.High purity uranyl nitrate solution can be obtained.After precipitating,transfer crystallization and calcinning,nuclear power grade UO2is produced.

uranyl nitrate;solvent extraction;TBP;UO2

TL212.32

A

0253-9950(2011)03-0136-12

2010-04-29;

2010-12-02

牛玉清(1967—),男,山东莱州人,硕士,研究员级高级工程师,核化学与化工专业