蓝擎气缸体铸件裂纹缺陷解决措施探讨

齐 建(潍柴动力股份有限公司,山东潍坊市 261001)

蓝擎气缸体铸件裂纹缺陷解决措施探讨

齐 建(潍柴动力股份有限公司,山东潍坊市 261001)

分析了蓝擎气缸体裂纹原因,通过完善产品结构、合理布置溢流系统、严格控制制芯工艺、延长铸件保温时间等综合措施,有效地解决了气缸体铸件裂纹缺陷。

气缸体铸件;裂纹

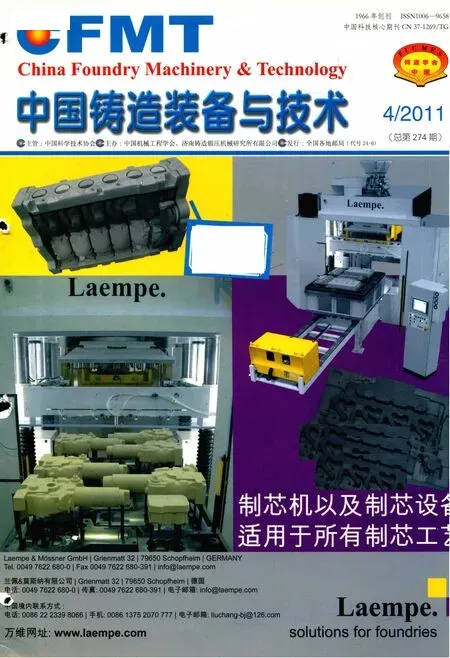

蓝擎柴油机是我公司自主研发的一款发动机,其气缸体具有壁薄、筋多、结构复杂的特点,对铸造工艺开发是一个挑战。地该气缸体铸件批量生产工艺开发期间,铸件裂纹是主要的废品缺陷之一,废品率一度达到4%,占综合废品率的一半,具体废品情况如图1。为解决裂纹缺陷,我们从产品结构和铸造工艺两个方面进行了研究分析,经过采取多项措施并反复验证,气缸体裂纹缺陷基本得到解决,废品率降至1%以下。

1 裂纹描述

蓝擎气缸体曲轴轴线与气缸体下表面在同一平面上,属于一般式气缸体,铸件尺寸 957×394×424(mm),主要壁厚为8mm,材质为HT280(企业标准)。

裂纹缺陷发生在右侧二三四五缸与曲轴箱把合的法兰翻边处、正对缸孔中心线位置,其中中间三四缸居多,裂纹情况如图2所示。

该裂纹缺陷出现在铸件打箱落砂后,大部分在加工工序发现;从结构上看该部位应力集中,在铸件冷却过程中承受拉应力;裂纹走向呈连续的曲线。

2 原因分析

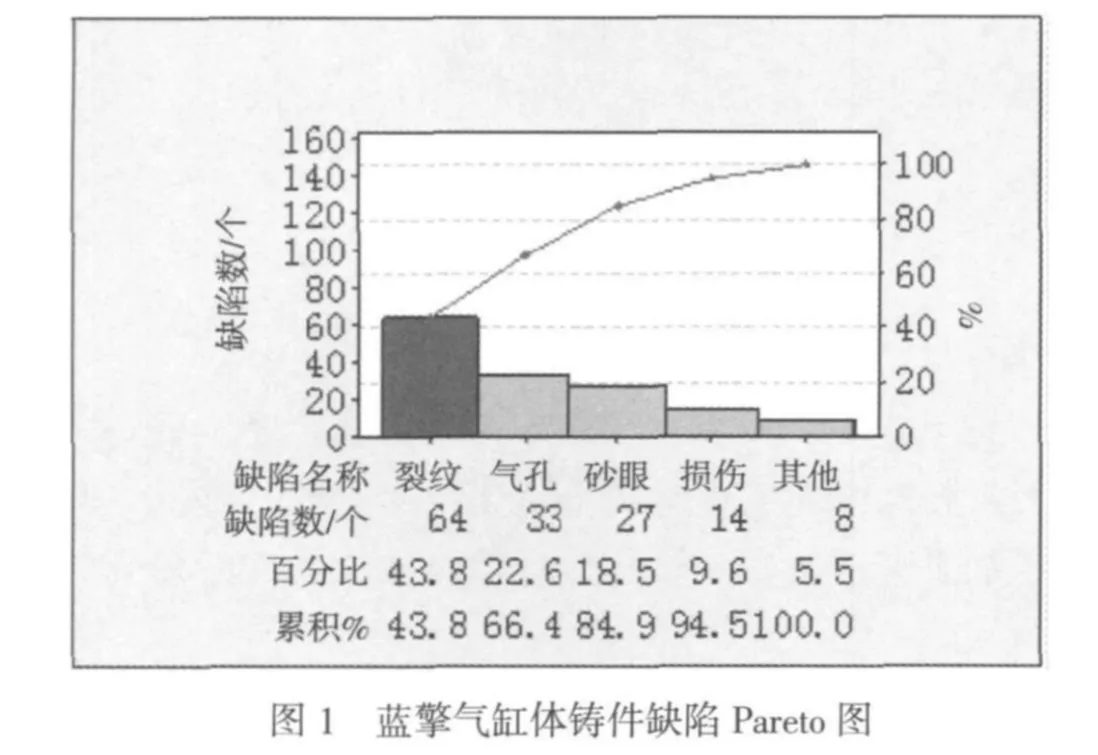

针对蓝擎气缸体铸件的裂纹缺陷,利用铸造CAE软件进行了模拟分析,通过温度场可以发现,从浇注开始计时,75s后气缸体底部各缸正对中心线位置的薄弱部位颜色呈蓝色,温度明显低于两侧厚大部位,经过测量,此处温度低于两侧的厚大部位约100℃。可以判断气缸体铸件在整个冷却过程中该处存在残余热拉应力,其中三四缸位置承受的拉应力最大,在冷却过程中最容易产生裂纹,该结果与实际生产情况相同。模拟分析结果见图3。

下面从铸件结构和铸造工艺方面分析裂纹形成原因。

2.1 蓝擎气缸体铸件属于箱体刚性结构,该结构不容易发生铸态变形来松弛铸造应力,故易产生裂纹。由图3(b)可以发现,气缸体裂纹部位壁厚较薄,两侧存在厚大结构,壁厚不均匀,造成应力集中。

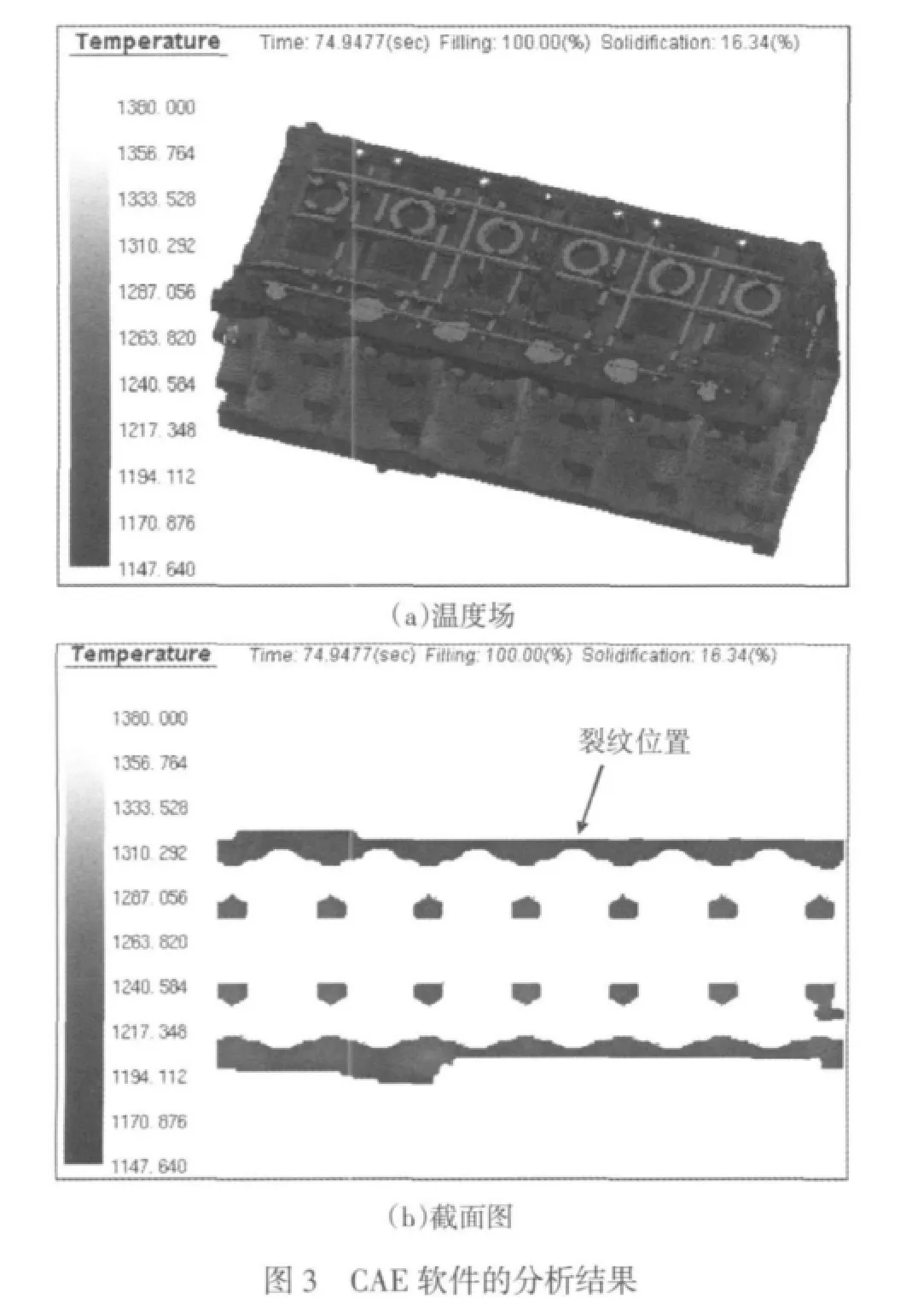

2.2 裂纹位置位于气缸体铸件浇注位置的上箱,并且是最高点,离直浇道较远,是冷铁液集中的地方。特别是溢流冒口设计在铸件厚大结构处,增大了冷却过程中的残余热拉应力。气缸体工艺如图4所示。

2.3 蓝擎气缸体是“薄壁大芯”的箱体灰铸铁件,使用组合下芯工艺生产。在铸件凝固和冷却过程中,整个芯组阻碍铸件的收缩而产生应力。当残留的应力超过合金材料的抗拉强度时,铸件就产生裂纹缺陷。另外砂芯也影响了裂纹的产生。裂纹的部位是主体芯制芯工艺的分盒线,该处砂芯存在制芯披缝,此处披缝若清除不好将诱发裂纹。砂芯如图5所示。

2.4 铸件冷却时间不足。蓝擎气缸体结构相对复杂,加上产量需求较大,原工艺中4小时左右的打箱时间不能满足铸件生产工艺要求,气缸体中的残余应力得不到充分的释放。

3 采取的措施

对于裂纹缺陷,铸件设计要避免壁厚过渡急剧;在铸造工艺方面,防止铸件裂纹的主要措施是预防或消除铸件的铸造应力。根据上述原则,在蓝擎气缸体裂纹的解决过程中主要采取了以下几方面的措施。

3.1 完善产品结构。减小裂纹倾向性,铸件壁厚要均匀,厚、薄过渡之处应缓和。一是在接合面翻边薄弱部位增加壁厚,以缓和此处与两侧壁厚的急剧变化;二是在不影响气缸体加工装试的前提下增加“拉筋”,即局部加厚,如图6(a)轴侧图所示。产品结构局部加厚既可以增加裂纹处的强度,又可以增加裂纹处的铁液量,以减小温度梯度。

3.2 优化溢流系统。把图4中设置在厚大部位的溢流冒口移至易裂纹部位,如图6(b)俯视图所示,让集中在易裂纹处的冷铁液通过冒口溢出,尽量实现同时凝固,不仅减小了铸件凝固时期金属中温度差而有利于防止热裂,而且亦减小了铸件冷却时厚实和细薄处之间的温度梯度,以减小热拉应力而有助于防止裂纹。

3.3 完善制芯工艺。一是适当的降低树脂加入量,增大砂芯的溃散性和退让性;二是完善工艺装备,避免制芯错模,尽量实现砂芯无披缝;三是严格把关砂芯质量,修芯时要求砂芯披缝清理彻底,以杜绝裂纹诱因。

3.4 正确制定铸件的打箱工艺。让铸件在砂箱中停留足够的时间来释放应力,然后打箱将铸件从砂型中清理出来。原生产流程中铸件浇注后采用三条冷却通道冷却,打箱时间为4小时左右,调整后采用四条冷却通道冷却,保证打箱时间在5小时以上。这段时间实际就是铸件在砂型中的保温时间,砂型是一种良好的“缓冷容器”,能使铸件厚实和细薄处的温度均匀化,减小它们之间的温度差,降低热应力。

另外,通过适当调整铁淮成分,控制S、P含量;提高清铲质量,清理溢流冒口时严禁敲击铸件;严格执行时效处理工艺等措施减小铸件残余应力,以防止铸件裂纹。

4 结论

(1)从产品结构设计入手,让厚薄结构过渡缓和,杜绝产生应力的因素,从根本上解决铸造裂纹的产生。

(2)根据产生裂纹的原因,通过完善铸造工艺,可以有效解决裂纹的产生。本文针对性地布置冒口系统,均衡了铸件中的温度场;通过控制生产过程,提高砂芯质量以杜绝裂纹诱因;适当地延长打箱时间可以有效缓解铸件的残余应力。

[1]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2002,10.

[2]陈国桢,肖柯则,姜不居,等.铸件缺陷和对策手册[M].北京:机械工业出版社,1996.

About Measures Solution to Crack on Cylinder Block Castings of Certain Model

QI Jian

(Weifang Diesel Power Co.Ltd.,Weifang 261001,Shandong China)

The causes for crack on certain model cylinder block castings have been analyzed.With integrated measures such as complete product structure,reasonable layout of overflow system,strict control of coremaking technology and longer castings holding time,the defect of crack on cylinder block castings has been removed effectively.

TG250.6;

B;

1006-9658(2011)04-3

2011-04-12

2011-048

齐建(1980-),男,工学硕士,主要从事柴油机缸体缸盖铸造工艺开发