预分解窑系统耐火材料的优化

武晓萍,孙洁,朱金波

预分解窑系统耐火材料的优化

Refractory Optimization of Precalcining Kiln System

武晓萍,孙洁,朱金波

1 概述

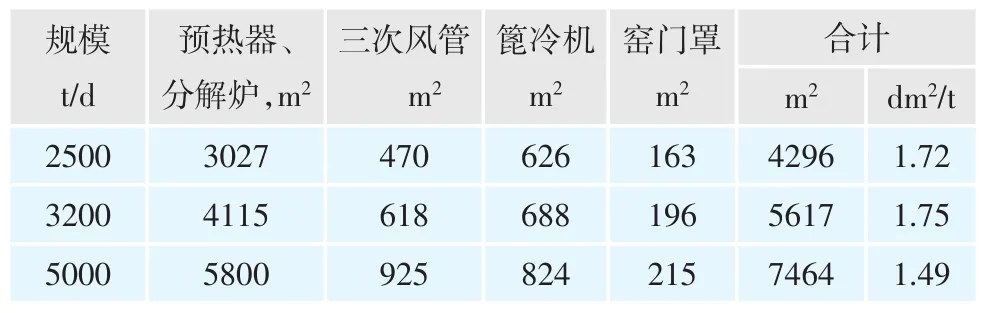

预分解窑系统的表面散热损失主要包括回转窑、预热器、窑头罩、三次风管和冷却机的表面散热损失,烧成带、过渡带部位的筒体表面温度一般在300~380℃,所占散热比例较大,达到总表面散热量的一半左右。预热器散热面积大(表1),其单位熟料面积均在1.5~1.7dm2/t,也是散热大户。预分解窑耐火材料的优化配置对降低系统热耗意义重大。

表1 不同规模的预分解窑不动衬里表面积

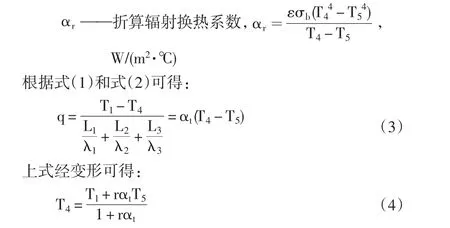

2 衬里传热计算

在水泥预分解窑系统中,耐火材料的配置一般不超过三层,我们以图1中配置三层耐火保温材料为例来介绍相应的传热计算方法。假设内壁温度T1和环境空气温度T5为已知量,各层耐火材料的厚度(L1、L2、L3)和导热系数也已知,且分别标于图上,需要求解的是外壁温度T4(由于金属筒体的导热系数高,可近似认为筒壁内外的温度一致)。

根据导热过程的傅立叶定律可计算其热流密度为:

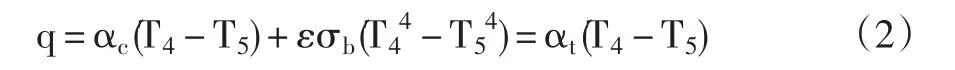

根据设备表面的对流换热和辐射换热,可计算其热流密度为:

式中:αc——对流换热系数,W/(m2·℃)

ε——物体的黑度

σb——黑体辐射常数,其值为5.67×10-8W/(m2·K4)

αt——总换热系数,αt=αc+αr,W/(m2·℃)

根据传热计算,我们可以合理选用耐火材料及设计各层厚度,使热工设备外表面温度控制在合理范围内。

3 水泥预分解窑系统减少散热损失的耐火材料优化配置

3.1 回转窑

3.1.1 回转窑热工特点及对耐火材料要求

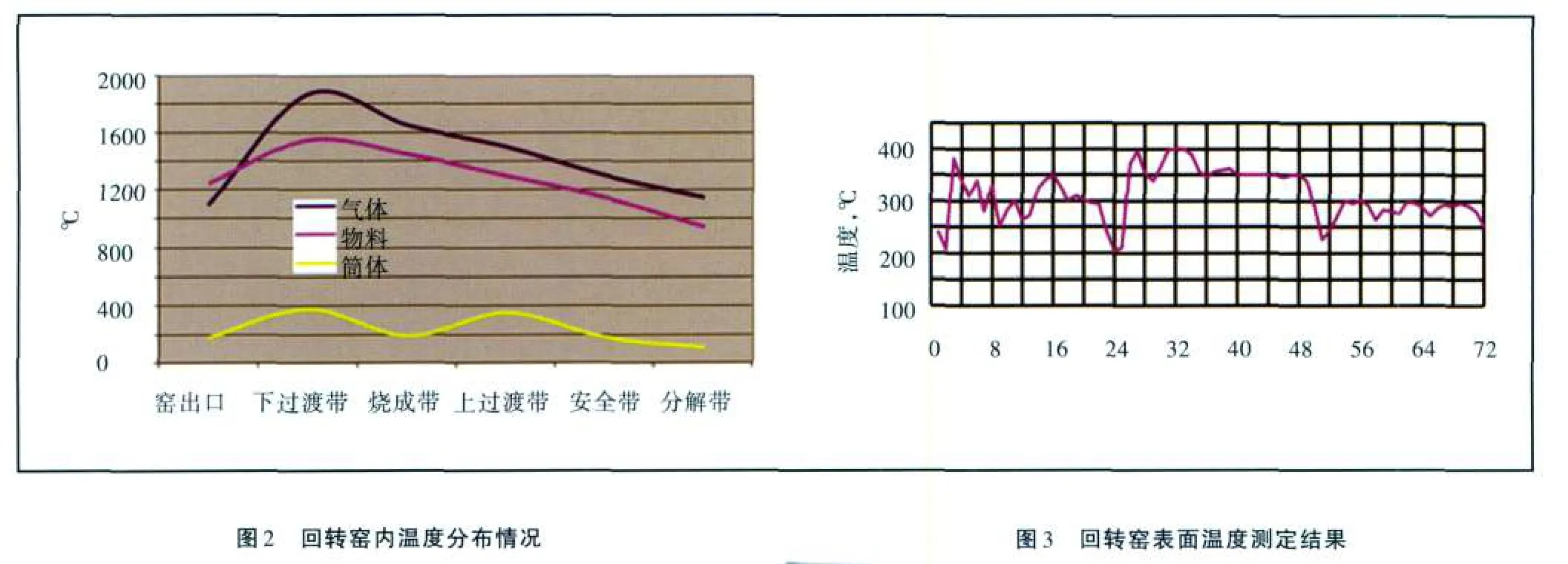

回转窑内的工况是(以5000t/d规模回转窑为例):燃料燃烧火焰温度高达1800~2000℃,窑内高温烟气与窑料进行热交换,出窑烟气温度降至1050℃左右,入窑物料温度约900℃,逐步加热至1400℃以上,详见图2回转窑内温度分布情况。窑料中的不同成分在此过程中进行化学反应,生成熟料。近年来,随着窑的产量增加,窑速逐步增高,国外新投产的窑有的高达5~5.5r/min,且回转窑内温度高,化学反应复杂,因此回转窑内火砖的使用寿命受到影响,成为烧成系统更换最为频繁的部位。

对预分解窑来说,根据窑内煅烧机理,通常分为分解带、安全带、上过渡带、烧成带、下过渡带、窑出口等,回转窑各带的工况条件和反应机理不一样(表2),导致各带对耐火材料的要求也有所不同,表3列出了各带对耐火材料的要求及目前通常所选耐火材料种类。

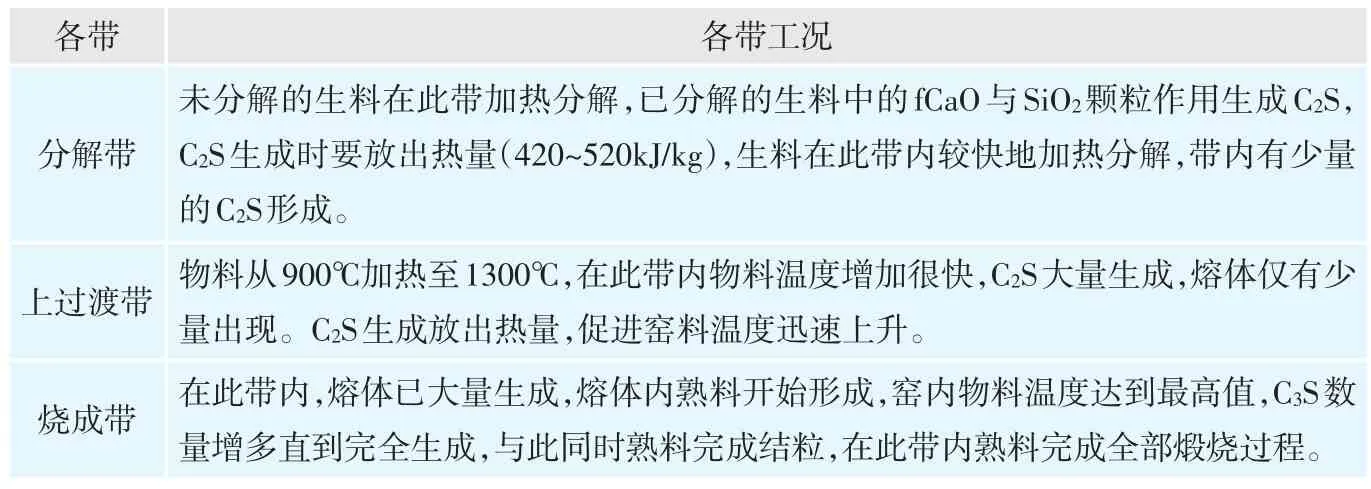

图3为某厂回转窑表面温度测定结果,可以看出上下过渡带因为温度变化频繁,又在轮带附近,承受较强的机械应力,很难形成稳定窑皮,温度最高;烧成带是水泥熟料形成区域,液相量大,易形成窑皮,虽然煅烧温度高,但相应有窑皮保护,起隔热作用,温度比上下过渡带略低;分解带是未分解的物料在此分解,对耐火材料的要求相对没有过渡带及烧成带那么苛刻,在减少散热方面还可以改进。

表2 预分解窑各带工况条件及反应机理

表3 预分解窑各带对耐火材料的要求及通常所选耐火材料种类

3.1.2 降低回转窑筒体散热损失的优化措施

(1)采用两档短窑:三档窑长径比L/D=15,两档窑缩短为L/D=10左右,长度(主要为过渡带长度)减少,散热面积减少,同时也是减少了温度最高的部位,以至散热损失可以大幅度降低,砖耗显著降低。对一般预分解窑,吨熟料砖耗的国际先进指标为0.5~0.6kg/t熟料,而两档窑可降到0.15~0.2kg/t熟料,降低约60%。砖耗及热耗降低对降低水泥成本意义很大。

(2)三元系统Al2O3-SiO2-SiC耐火砖在安全带的应用:这种砖对窑内气体中含碱、氯化物和硫的盐化合物的侵蚀具有较好的抵抗性,其特点是高温耐磨,抗热震性能好,导热系数~2W/m·K,较镁质砖低,但比抗剥落高铝砖高,在大型回转窑上,用来替代部分镁铝尖晶石砖,在保证不降低砖寿命的基础上,可以降低窑筒体表面温度,节省燃料。

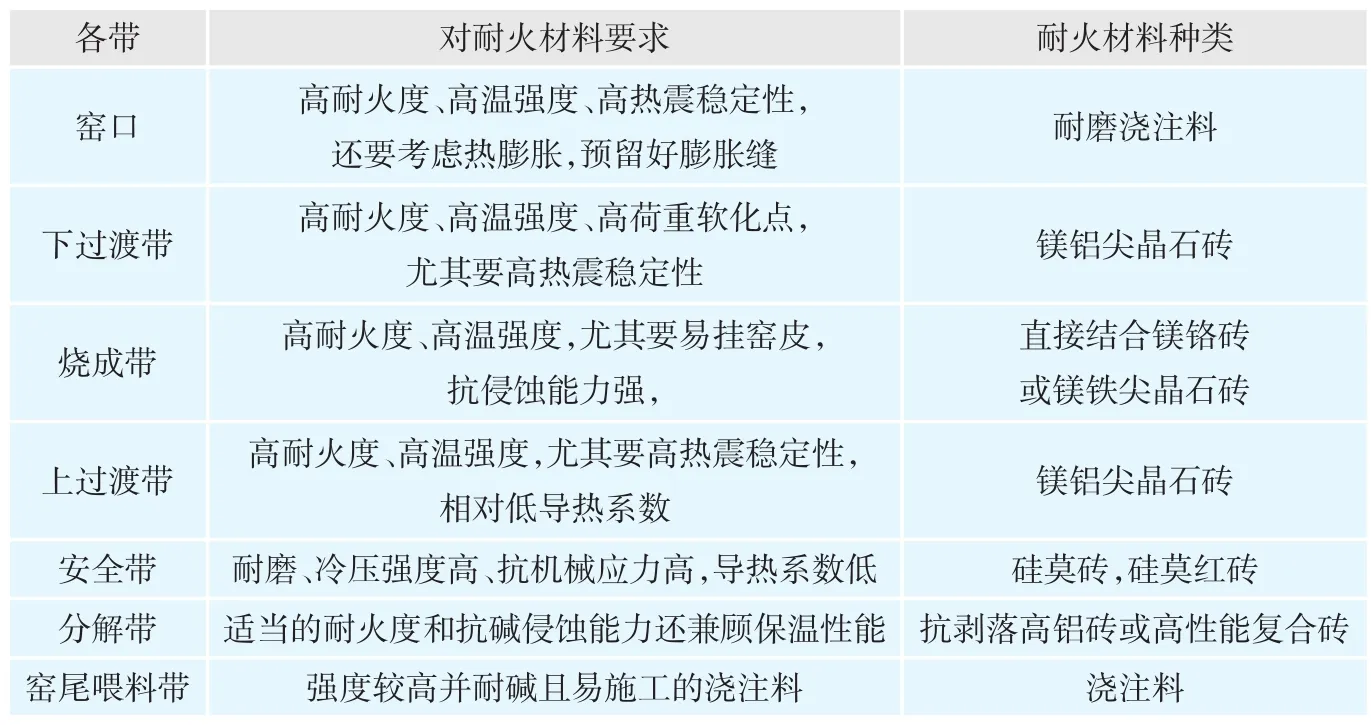

(3)高性能复合砖在分解带的应用:复合砖是将重质耐火工作层和轻质隔热层融为一体的窑衬,高温性能好,抗剥落,关键是同时具有良好的隔热性能(隔热层导热系数小于0.75W/m·K),节能效果显著。图4中蓝线是某厂在分解带应用高铝复合砖的窑筒体表面温度分布,分解带窑筒体表面温度最低129℃,最高198℃,44m后分解带筒体表面温度明显低于红线中用硅莫砖所测出的表面温度。分解带运用导热系数低的高性能复合砖,在保证使用寿命的基础上,可以降低窑筒体表面温度,降低热耗4.18~8.36kJ/kg熟料。

3.2 窑尾预热器

3.2.1 窑尾预热器热工特点及对耐火材料的要求

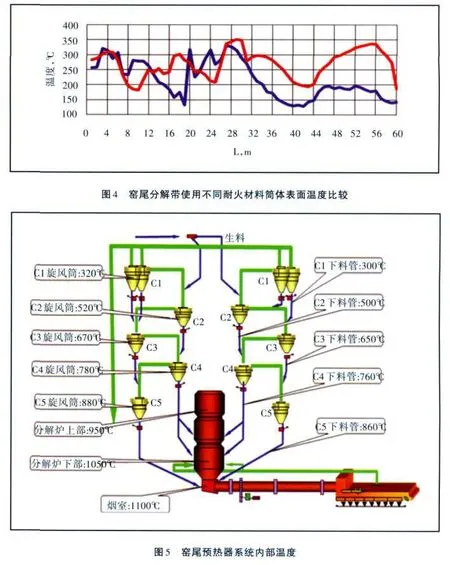

图5为窑尾预热器系统各热工设备的内部温度,其中烟室温度最高,达到1100℃左右。目前由于劣质原燃料的大量应用,K、Cl、S等挥发性成分增加,预分解窑系统中,碱硫氯在温度800~1200℃的下部预热器、风管、上升烟道、窑尾进料分解炉等区域内循环富集,与粘土砖作用,生成白榴石(K2O·Al2O3·4SiO2熔点 1693℃)、钾霞石(K2O、Al2O3·2SiO2熔点1758℃)、钠霞石(Na2O·Al2O3·2SiO2熔点1526℃)等矿物,上述矿物体积膨胀致使砖体碱裂,所以这些部位工作层应根据工况选用高强耐碱砖、抗剥落高铝砖等。

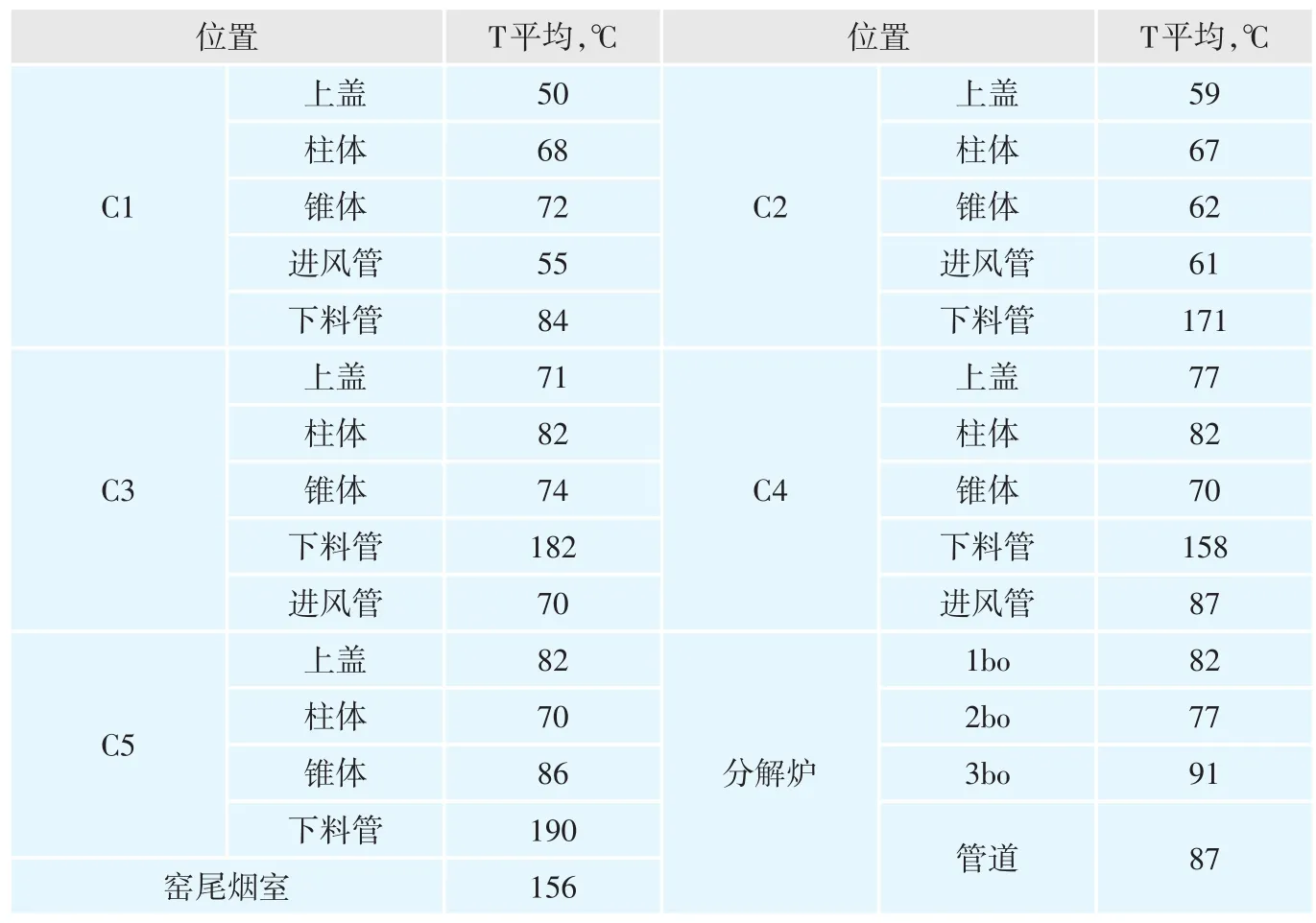

表4 窑尾预热器外表面温度测定

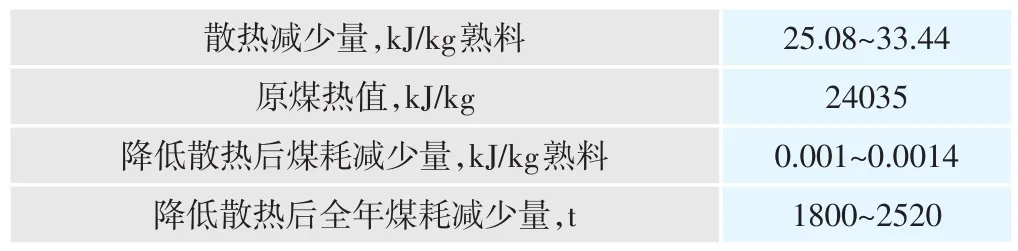

表5 煤耗减少量分析

除了回转窑,窑尾预热器系统热工设备均为静止设备,这就为耐火材料设计成复合衬里提供了有利条件,一般均将衬里设计分为工作层和隔热层。工作层拥有较高的耐压强度、耐碱性,隔热层拥有较低导热系数,可以降低外表面温度,降低散热损失。

表4为某现场窑尾系统表面温度测定结果,从中可以看出,烟室、分解炉、C4下料管、C5下料管外表面温度还是较高,旋风筒、风管温度不是太高,但散热面积大,散热损失总量大。窑尾降低散热的空间仍然很大。

3.2.2 降低窑尾预热器散热损失措施

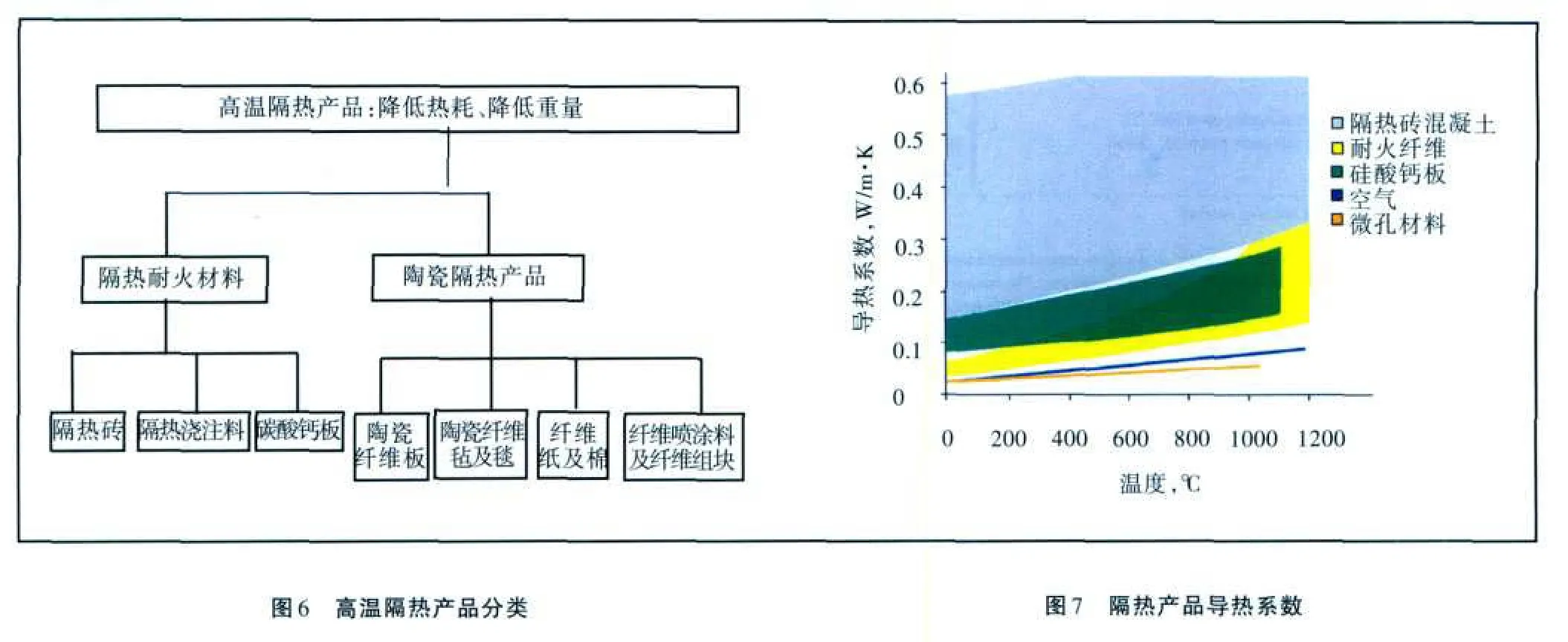

(1)合理运用好隔热材料(图6)

从图7中可以看出,隔热砖的导热系数相应较高,绿色区域为硅酸钙板导热系数范围,导热系数低,但最高温度只能耐到1050℃。黄色区域为陶瓷纤维制品导热系数范围,导热系数低,能耐1200℃高温,但由于其主要成分为Al2O3纤维,环保性能相对差。蓝线为空气导热系数,黄线为一种新型微孔材料,导热系数比空气还低,其导热系数≤0.042W/m·K(热面800℃),但目前只能耐800℃高温,而且价格贵,还难以推广。

(2)优化设计耐火材料厚度和合理选用工作层材料

为降低筒体温度,需增加隔热层的厚度,厚度增加相应增加工作层热面温度和隔热层热面温度,但隔热层材料工况温度有一定的限制,为避免隔热层过热损坏,需进行筒体散热计算。按照计算结果,适当增加隔热层厚度或在工况允许的条件下,选用导热系数更低的硅酸钙板或其他品种隔热材料。

例如:从表4中我们可以看出,下料管温度还是普遍较高,那是因为只铺设了工作层,没有隔热层,合理增加一定厚度隔热层,可以使下料管表面温度大幅度降低。

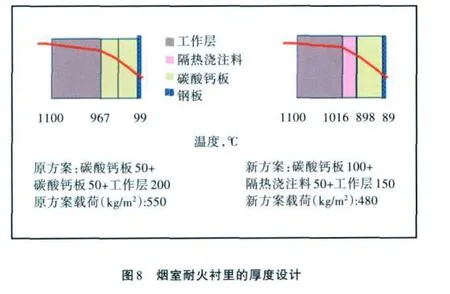

再以烟室为例:通过合理设计耐火衬里的厚度,不仅可以避免烟室部位硅酸钙板容易烧坏的问题,还可以使其表面温度降低约10℃(图8)。

4 技术社会经济效益分析

通过优化耐火材料配置,可以使水泥预分解窑系统的表面散热损失减少约25.08~33.44kJ/kg熟料,其经济社会效益见表5,每年可为水泥厂节约大量生产成本。同时,筒体温度降低,改善了工人的工作环境,而且降低了CO2排放量,可为我国的低碳经济作出贡献。

TQ172.622.29

A

1001-6171(2011)03-0101-04

通讯地址:天津水泥工业设计研究院有限公司,天津 300400;

2010-10-09;

吕 光