电涡流检测技术在冷换设备上的应用

袁照坤,张耀亨

(1.中国石油乌鲁木齐石化分公司,新疆乌鲁木齐 830019;2.中国石油兰州石化分公司,甘肃兰州730060))

电涡流检测技术在冷换设备上的应用

袁照坤1,张耀亨2

(1.中国石油乌鲁木齐石化分公司,新疆乌鲁木齐 830019;2.中国石油兰州石化分公司,甘肃兰州730060))

由于冷换设备管束的几种常规检测方法各有利弊,而涡流检测技术能够非常准确检测换热管壁厚的减薄量,从而科学预估管束的使用寿命,可以达到对冷换设备进行预知检维修,有效降低了冷换设备管束泄漏,减少了冷换设备的事故发生,从而保证装置长周期平稳安全运行。以常减压蒸馏装置和蜡油催化裂化装置实际生产为例,详细说明了电涡流检测技术在装置上的成功应用。

冷换设备 管束泄漏 电涡流 设备事故

某石化公司炼油厂炼油一车间由一套常减压蒸馏装置和蜡油催化裂化装置组成,这两套装置建成时间较长,至今已有30年历史,设备更新换代速度缓慢,设备老化,相比较其它新建装置,设备的基础管理比较薄弱。常减压蒸馏装置与蜡油催化裂化装置为炼油厂“龙头”生产装置,其原料油性质在近几年变化很大,特别在原料不足的情况下,哈萨克斯坦原油与西北局原油掺炼量日益提高,设备的腐蚀程度随之加剧,设备的发生腐蚀泄漏事故大幅增加。其中冷换设备共计有120台,占静设备总台数(270台)的比例高达44.4%,所以保证冷换设备安全平稳长周期运行,降低其泄漏率对提高车间静设备的整体管理水平乃至车间长周期运行具有至关重要意义。

1 电涡流检测技术在冷换设备上应用特点

一套常减压蒸馏装置加工的原油性质具有恶劣化、重质化和高硫化特点,二次加工装置蜡油催化裂化的冷换设备在介质腐蚀、冲刷和疲劳应力等作用下,使管束管壁产生各种腐蚀缺陷、损伤和壁厚减薄,严重威胁设备的安全运行,轻则造成管束泄漏造成换热效果变差;重则污染产品造成严重的产品质量事故,影响整个炼油厂的经济效益。针对冷换设备管束发生腐蚀泄漏,常规检测方法有以下几点:

(1)腐蚀挂片:通过在冷换设备壳程安装腐蚀挂片,可以得出管束外壁腐蚀速率,从而检测管束外壁腐蚀情况,计算管束腐蚀减薄后的壁厚是否可以满足生产要求,但是此种情况前提是管束外壁均匀腐蚀,如果有坑蚀、穿孔等情况就不适用;

(2)日常对冷换设备的介质进行检查:比如对冷却器检查循环水质确定管束是否有泄漏,对油品介质换热器检查油品颜色或者进行馏程化验分析以确定管束是否泄漏,但是此种情况有滞后性,往往是管束发生泄漏后才能发现。

(3)建立冷换设备台账:根据以往生产使用经验,确定某台冷换设备管束使用期限已到,预制新的管束进行更换,但是此种情况不科学。

(4)对管束进行检测:主要外观检测是否有脱皮、坑蚀,最外层管束测厚,管束打压查漏等,但是由于冷换设备管束实际条件的限制,在过去无法应用传统的测厚技术全面检测,管束测厚进入“死区”,外观检测仅仅限于外层管束,打压查漏后如果管束报废,没有新的备用管束及时更换会造成正常生产延误。所以必须全面掌握装置冷换设备管束实际运行水平及存在的缺陷,从而预知其运行多长时间将有可能发生泄漏,从而避免因为发生泄漏甚至造成事故再检修的现象发生。

近几年利用涡流检测技术,能够非常准确检测换热管壁厚的减薄量,有效防止换热管因腐蚀而引起各种失效问题。涡流检测技术从原始资料调查、试漏管束堵管情况、管束测厚、管束涡流检测、罐板及焊口腐蚀状况、防冲板(或导流筒)、管束其它部件以及清洗情况等各个方面综合评价,得出检测结果及结论,所以具有代表性、全面性、科学性,比较吻合实际生产状况,有效解决管束因腐蚀频繁泄漏的难题。

2 电涡流检测技术在装置上实际应用

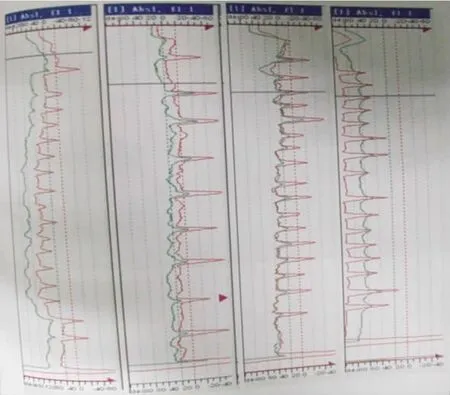

炼油一车间于2006年11月采用此技术对41台冷换设备进行涡流检测,检测具体内容见表1,电涡流检测波形图见图1,检测结果及结论见表2。使用后由于效果较好,在2007年在炼油厂推广应用78台冷换设备(其中一车间共计29台)。

表1 电涡流检测具体项目

表2 检测结果及结论

图1 常压装置E-18/2涡流检测波形

通过分析检测报告可知:E-18/2管束壁厚损失超过了30%,需要更换,于是在2006年车间大检修期间实施了更换,从而杜绝了开工运行期间发生泄漏得几率;根据其它冷换设备涡流检测报告,将管束分为三个等级:(1)需要更换的管束在检修期间进行更换,即使因为各种客观原因不能实施,车间也给予重点关注,在正常生产中有机会给予更换;(2)对于监控使用管束,车间制定防范措施,加大监测特护力度,保证在预计使用寿命之前进行预知检修;(3)对于继续使用的管束,车间可以放在停工检修期间有富裕时间进行检修。这样在检修费用紧张的情况下,为预知检修、制作新管束提供了科学依据。同时自从2006年采取涡流检测技术后,装置经过涡流检测的冷换设备在开工运行中没有发生泄漏现象,因此大大降低了冷换设备的泄漏率,提高了装置安全运行系数。

3 电涡流检测技术在装置上应用效果

自2006年11月使用电涡流检测技术后,装置的冷换设备因泄漏发生检修的频率逐渐下降,取得了比较满意的效果,见图2,3。

3.1 直接经济效益

(1)随着冷换设备泄漏率逐年下降,污染油品质量事故也逐年下降,每次泄漏从发现泄漏到切除换热器需要1 h计,以2005年为基数计,则污染馏分组成事故在2005年:15×40%=6台次;在2007年:5×40%=2台次;每小时馏分组成油按照40 t计,前后对比一年可以少出污油:6×40-2×40=160 t;以少出1 t污油蜡催加工成本39元计,一年节省成本:39×160=6240元。

(2)一台冷换设备检修费用为3万元,一年可减少换热器内漏检修频次按总检修台次30%计,一年可减少换热器检修4台次,一年节约检修费用3×4=12万元。

(3)节约总成本为12.624万元。

(4)涡流检测费用为40 000元,一年内可收回成本。

3.2 间接经济效益

除去馏分组成油换热器外,还有水冷器等其它冷换设备管束泄漏,造成循环水污染,带来更新循环水造成经济损失;物料性质变化造成操作异常波动次生影响。

4 总结

由于冷换设备中直接与馏分油换热的换热器所占比例高达40%,冷换设备泄漏逐年下降,大大降低了对成品馏分油的污染,减少出污油的事故;水冷器等其它冷换设备管束泄漏次数的降低,可减少更新循环水造成的经济损失;可以作到有效提前预知检修,车间也可以有计划有步骤地检修,真正达到了中国石油天然气股份公司要求的“操作和作业要受控”;职工也不为冷换设备突然泄漏进行应急,提高了装置安全运行系数;促进了静设备的管理水平。

Application of Electric Eddy Current Testing Technique in Heat Exchange Equipment

Yuan Zhaokun1,Zhang Yaoheng2

1.PetroChina Urumqi Petrochemical Company(Urumqi,Xinjiang 830019;

2.PetroChina Lanzhou Petrochemical Company(Lanzhou,Gansu 730060)

Several conventional testing techniques for heat exchanger tube bundles have their advantages and disadvantages.Whereas,the eddy current testing technique can accurately test the thinning of wall thickness of heat exchanger tubes and predict the service life of tubes.Therefore,the maintenance of heat exchanger equipment can be conducted in a timely manner to effectively reduce the leakages of heat exchangers and minimize the accidents so as to ensure the long- term safe operation of the unit.The application of electric eddy current testing technique is described in detail through a case study of operation of an atmosphericvacuum distillation unit and a VGO FCC unit.

heat exchanger,tube bundle leakage,electric eddy current,equipment accident

TE985

B

1007-015X(2011)04-0053-03

2010-11- 20;

2011-05-24。

袁照坤(1971-),1995年毕业于江苏石油化工学院石油加工专业,现在该公司炼油厂机动科从事静设备检修以及设备防腐管理工作。E-mail:yuanzkws@petrochina.com.cn