确保加氢反应器安全运行

谢成新,常晓平

(1.中国石油乌鲁木齐石化分公司,新疆乌鲁木齐 830019;2.中国石油兰州石化分公司,甘肃兰州 730060)

确保加氢反应器安全运行

谢成新1,常晓平2

(1.中国石油乌鲁木齐石化分公司,新疆乌鲁木齐 830019;2.中国石油兰州石化分公司,甘肃兰州 730060)

结合加氢车间反应器在生产中运行的现状,介绍了反应器在使用中可能会出现的问题以及存在的安全隐患,如回火脆化、氢腐蚀和高温H2+H2S腐蚀等,为防止这类问题的出现,提出了应对措施,同时对检验等环节的使用安全性进行了探讨。

安全运行 操作受控 检验合格

以铬钼钢为材质的加氢反应器存在的主要问题是高温回火脆化、内壁堆焊层的氢致剥离、高温氢损伤及高温H2-H2S腐蚀等,这些问题是加氢反应器使用的安全隐患,必将影响到加氢装置的长周期运行,更将影响到生产任务的完成及全厂的物料平衡。

1 加氢反应器的概况

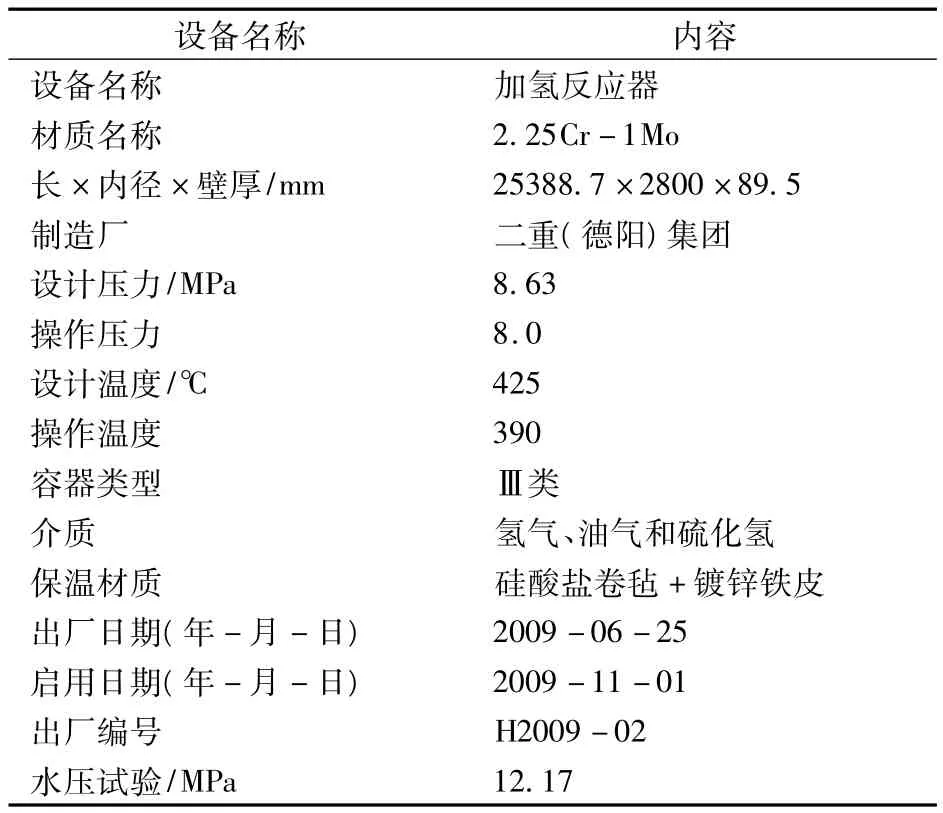

某加氢反应器原为兰州石油化工机械厂制造,在1996年投产使用。2009年进行更换以满足加工量的需求,为二重(德阳)集团制造,所用的材质都是2.25Cr-Mo。近几年的原料油成分主要是:北疆原油、西北石油局原油、吐哈原油及哈萨克斯坦原油等。这些原油密度大、硫含量高、沥青质及重金属含量高,因此这几种高硫原油的掺炼对反应器维护也有很高的要求。加氢反应器技术参数见表1。

表1 加氢反应器技术参数

2 加氢反应器运行中出现的主要问题

2.1 回火脆化

加氢反应器多以回火脆性较大的2.25Cr-Mo钢作母材,铬钼钢在385~575℃长期使用会出现回火脆化,其表现形式为材质韧性下降。回火脆化是可逆的,其脆化程度用“脆化度”表示,产生的原因是由于钢中杂质的元素和某些合金的元素向原奥氏体晶界偏析,使晶界凝聚力下降。为降低回火脆化倾向,一般采取以下措施。

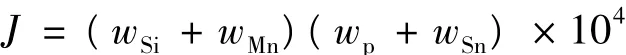

(1)通常用系数J来控制母才成分:

式中:wSi,wMn,wp和 wSn分别表示钢中 Si,Mn,P 和Sn等元素的质量百分数。

用系数x来控制焊缝金属成分:

式中:wp,wsb,wSn,was分别表示钢中 P,Sb,Sn,As等元素的质量分数,单位μg/g。

目前X控制在10 μg/g,J降至100以下。

(2)通过阶梯冷却实验来控制材料回火脆化度。脆化度公式为:

式中:VTr54——54 J吸收能转变温度,即脆化处理前V型缺口夏比冲击功为54 J时对应温度,℃;

△VTr54——按阶梯冷却工艺进行脆化处理后与处理前的V型缺口夏比冲击功为54 J时对应温度的增量,℃。

目前式中的系数“1.5”已提高至“2.5”或“3.0”,“38℃”已经降到“10℃”或“0℃”。

(3)开工操作时必须先升温后升压,停工操作时也必须先降压后降温,严格按照操作规程执行。

(4)适当控制应力水平和严格控制开停工时的升降温速度。操作中严格控制升降温速率为20~25℃/h以及DCS监控反应器各段的温差,管理受控过程使用操作卡实施监控并进行记录,防止因失误造成设备损坏。

(5)制造中选择合适的热处理工艺。

现在国内加氢反应器材料的韧性已经有很大改善,只要严格控制某一温度下压力不超过限制值,脆化就可以避免。

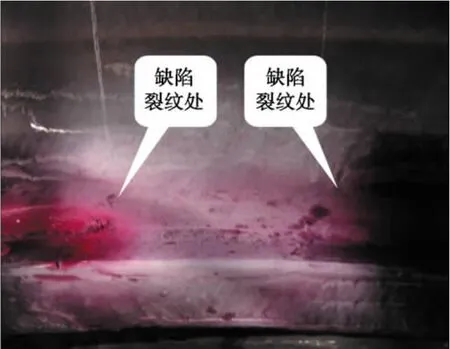

2.2 器壁堆焊层的氢致剥离

剥离裂纹有两种类型,即沿碳化物沉淀区的马氏体组织和沿晶长大的奥氏体粗晶界扩展的裂纹,这两种裂纹都具有晶间性。加氢车间的新反应器冷氢盘支撑圈处裂纹有少量气孔等缺陷(见图1)。

图1 加氢车间的新反应器腐蚀形貌

为防止堆焊层剥离,应采取以下对策:

(1)改进母材料的化学成分。降低C,P和S等元素的含量,添加Nb,V等元素。

(2)采用中间隔离层。用C-Cr-Mo-Nb或347型焊条进行堆焊,形成中间隔离层,再堆焊奥氏体不锈钢复层。

(3)采用高速带极堆焊法防止剥离有效果。

(4)进行高频电流二次加热。在7.5℃,25.5 h的焊后热处理后,用高频电流加热到900℃

(5)进行低温脱氢。在停工后达到200℃时,保温5h以上。

2.3 高温氢损伤

(1)氢腐蚀:由于氢的作用,吸附在材料表面的分子氢、离子氢与表面碳元素进行化学反应,使表面或内部脱碳产生晶间裂纹,造成强度和韧性的下降;其典型是氢致开裂。由于在钢的内部发生氢鼓泡区域,当氢的压力继续增高时,小的鼓泡裂纹趋向于相互连接,形成阶梯状特征的氢致开裂,氢致开裂的发生也无需用外加应力。

氢腐蚀是不可逆的化学过程,其危害比氢脆严重。

为防止产生高温氢腐蚀最有效的方法是:

(a)若有条件,根据操作温度和氢分压来选材,使所选材料在安全范围内应用;

(b)加氢车间开停工及装置紧急停工时,一定要按操作规程执行,严格控制其开停工的过程。日常操作中更不能出现超温超压的现象,它将严重损坏设备。

(2)氢脆:氢脆是指氢进入金属后,引起宏观韧性降低或产生滞后断裂的现象。氢原子渗透到钢的内部,溶解于晶格中,导致氢脆,在外加应力或残余应力作用下形成开裂。氢与金属交互作用性质不同,引起氢脆的机制不同。材料内部氢与金属的作用是可逆的,可通过时效处理和真空加热清除,它通常发生在焊道与热影响区等高硬度区。

为了防止氢脆采取的措施有:

(a)限制钢材的强度;

(b)焊接或冷成型后进行消除应力热处理,要求焊缝金属(焊条)低氢、超低氢;

(c)尽量降低结构中的残余应力和应力集中水平;

(d)在带极堆焊的支持圈角焊缝、八角垫密封槽底拐角处,加大过度圆角,同时减少堆焊金属热处理过程的次数;

(e)停工时冷却速度要严格控制,不宜过快。

(3)高温H2-H2S腐蚀:

反应器在不同温度(T)下受到的腐蚀状况:

240℃<T<340℃,硫化物开始分解,生成H2S,对设备腐蚀也开始,并且随着温度的升高腐蚀加重;

340℃<T<400℃,H2S开始分解为H2和S,所生成的FeS膜具有防止进一步腐蚀的作用,有酸存在时,酸和FeS反应破坏了保护膜,使腐蚀进一步发生,强化了硫化物的腐蚀;

426℃< T<430℃,高温硫对设备腐蚀最快。

加氢反应器运行温度在320℃左右,H2S的腐蚀性很大,特别是有氢存在的环境下,在高于240℃时H2S腐蚀开始加剧,温度成为影响硫化氢腐蚀的主要因素。

为了防止高温H2-H2S腐蚀采取的措施有:

(a)加氢车间开停工及装置紧急停工时,一定要按操作规程执行,严格受控;

(b)根据腐蚀现象的特点,针对反应器的正常操作温度和压力进行调解,严禁超温及超压现象,工艺参数尽量避开腐蚀最严重的区域;

(c)车间制定有效的方案和措施,对加氢反应器的重点部位进行定期的检查及监控;

(d)装置大检修期间,针对反应器的腐蚀现状,要进行全面检查及检验,对有缺陷的部位一定要进行修补,及时消除隐患。

对于催化剂再生,应选择全部卸出做器外再生;按照检修周期定期取出反应器内物质进行解剖分析并记录,达到监测加氢反应器安全运行的目的。

加氢反应器产生损伤的主要因素除上述外,也有其他如设计、制造和施工等先天因素,这些因素的影响通常交错叠加。

3 加氢反应器的预防措施

加氢反应器主要部位不得有超标缺陷,主要是检查出在安全运行下新产生的和发展的缺陷,并跟踪复查过去已检测出的缺陷,必须由专业的评估机构鉴定其继续运行至下一周期的安全可靠性,以确定反应器是否可继续使用,是否需要处理。

4 结论

保证加氢反应器的安全使用,反应器的日常维护和加强检验是非常重要的一环。近年来由于技术水平的提高,反应器也都是按照新的技术进行设计和制造的,对于裂纹引发的倾向性很小,这些都预先为安全使用创造了有利条件。只要严格执行操作规程,并且加强监控使用中的各项参数,以及勤检查反应器的运行状态,就可以实现反应器的安全运行。

Ensuring Safe Operation of Hydrogenation Reactors

Xie Chengxin1,Chang Xiaoping2

1.PetroChina Urumqi Petrochemical Company(Urumqi,Xinjiang 830019);

2.PetroChina Lanzhou Petrochemical Company(Lanzhou,Gansu 730060)

In consideration of existing operating conditions of the hydrogenation reactor,the possible problems which may occur in the operation of reactor and the potential safety hazard,such as temper embrittlement,H2corrosion and high -temperature H2+H2S corrosion,etc are described.To prevent these problems,the corresponding measures are proposed,and safety in testing process is discussed.

safe operation,controlled operation,inspection,on-specification

TE966

A

1007-015X(2011)04-0023-03

2010-11- 26;

2011-07-07。

谢成新(1982-),助理工程师,2005年新疆大学化学与化工学院毕业。现在中国石油乌鲁木齐石化分公司炼油厂加氢车间从事设备管理工作。E-mail:xiecxws@petrochina.com.cn