常减压蒸馏装置常压炉出口泄漏分析与措施

茅柳柳,张 蔚,沈红杰

(中国石油化工股份有限公司上海高桥分公司,上海 200137)

常减压蒸馏装置常压炉出口泄漏分析与措施

茅柳柳,张 蔚,沈红杰

(中国石油化工股份有限公司上海高桥分公司,上海 200137)

中国石油化工股份有限公司上海高桥分公司Ⅰ常减压蒸馏装置原设计加工大庆原油,管道材质以碳钢为主,随着原油劣质化和长周期运行,已不能满足生产需要。2009年 1月 14日常压炉出口发生腐蚀泄漏,立即采取包焊处理,并对装置内高温管线及塔顶冷凝段进行测厚,发现多处腐蚀减薄。根据减薄程度对这些部位进行包焊或测厚监控。针对装置情况,采取多种手段,缓解腐蚀状况,加强腐蚀监控。控制原油性质,特别是多种原油混炼时混合均匀及酸值控制;做好定点测厚和检测,选择高温、高压、高速介质冲刷、具有腐蚀介质的苛刻部位,使测厚工作科学有效;做好化学分析监测,及时调节“一脱三注”;结合装置检修,将危险部位设备材质升级。多种手段同时进行,保证装置安全运行。

常减压蒸馏 常压炉 泄漏

2009年 1月 14日中国石油化工股份有限公司上海高桥分公司Ⅰ套常减压蒸馏装置 1号常压炉1号出口管线腐蚀减薄泄漏,并发生火警。事后,对该装置 3台常压炉和 1台减压炉相同部位及其炉出口管线进行检测,根据检测结果,对壁厚小于4 mm部位进行包焊处理,常压 1号炉出口包焊 3处,2号炉出口包焊 2处,3号炉出口包焊 1处,同时对壁厚 4 mm以上存在减薄的部位在运行时进行测厚监测,其中,2号炉出口监测 1处,3号炉出口监测 2处,其它炉出口检测正常。

1 日常定点测厚情况

随着高温测厚技术的逐步发展和经验积累,该装置于 2006年开展定点测厚工作,最初该装置设计加工大庆原油,工艺控制原油性质中硫质量分数不大于 0.25%,酸值不大于 0.25 mgKOH/g,不属于加工高硫油定点测厚监测范围。随着装置加工油品的劣质化 (2006年和 2007年加工油品部分超标),测点由最初的 9个部位发展到 2008年的 286点,每季度测量一次。在 2008年 11-12月掺炼阿曼油工业试验时测点又增加到 403点,测点范围基本覆盖了装置高低温管线和设备本体的关键位置。

通过定点测厚,在装置运行中及时发现薄弱部位和隐患,并得到处理。先后发现常压塔顶空冷器出口 5号、6号等多个低温部位明显减薄,及时更换。2008年 11月中又发现减六线 (碳钢)因使用时间长,近年受高温硫、酸腐蚀影响,壁厚有多处明显减薄,特别是进 E1/11前第 4只弯头测点 5从 3月份到 11月份减薄0.4 mm,厚度为 2.7 mm,存在安全隐患。从流程分析,减六线泵 40-1出口大小头处介质环境更为恶劣,为确保安全切换泵进行检查。发现泵 40-1出口大小头上直管段明显减薄,从更换下来的管段看,壁厚已不足 2mm,管线为均匀腐蚀,未见明显凹坑、沟槽,也无介质流冲刷的痕迹,应以高温硫腐蚀为主。

基于减六线发现多处减薄,减渣线有个别位置减薄和 3号蒸馏装置常压炉出口管线 2003-2004年的经验,2008年 12月外请中国特检中心专业人员对减六线、减渣线和常压转油线进行不拆保温的涡流仪检测,发现 3根管线均有不同程度的减薄,从绝对壁厚来看,最危险的是减六线。综合以上情况,12月将减六线汽提塔 -泵 -E1/11进口全部更新,旧管线壁厚基本在 1.8~3.6 mm。

在涡流仪检测时,对常压炉出口管线检测至泄漏点上方阀门上法兰处,没有在 2009年 1月泄漏点处搭脚手,因此未对泄漏点进行检测。涡流仪检测炉出口管线最薄处在 2号炉的 W9处,为 4.4 mm,并且检测数据与平时定点测厚数据接近,未发现严重减薄点,因此没有对该管线再进一步检测,未能及时发现最薄弱点。

2009年 1月 14日晚泄漏点为常压炉出口管线,泄漏点距下部大小头焊缝约 30~40 mm,泄漏部位在平台外侧,该处测厚必须搭脚手架,没有列为日常定点测厚范围。在泄漏处上方 (炉出口第一个弯头上游W5)被列为该点日常定点测厚范围。从理论分析和经验出发,一般最薄弱处为W5等类似位置。但从 2004年 5月、2006年 6月和2008年 12月三组检修时检测数据分析常压炉出口未见明显减薄。

2 常压炉出口泄漏分析

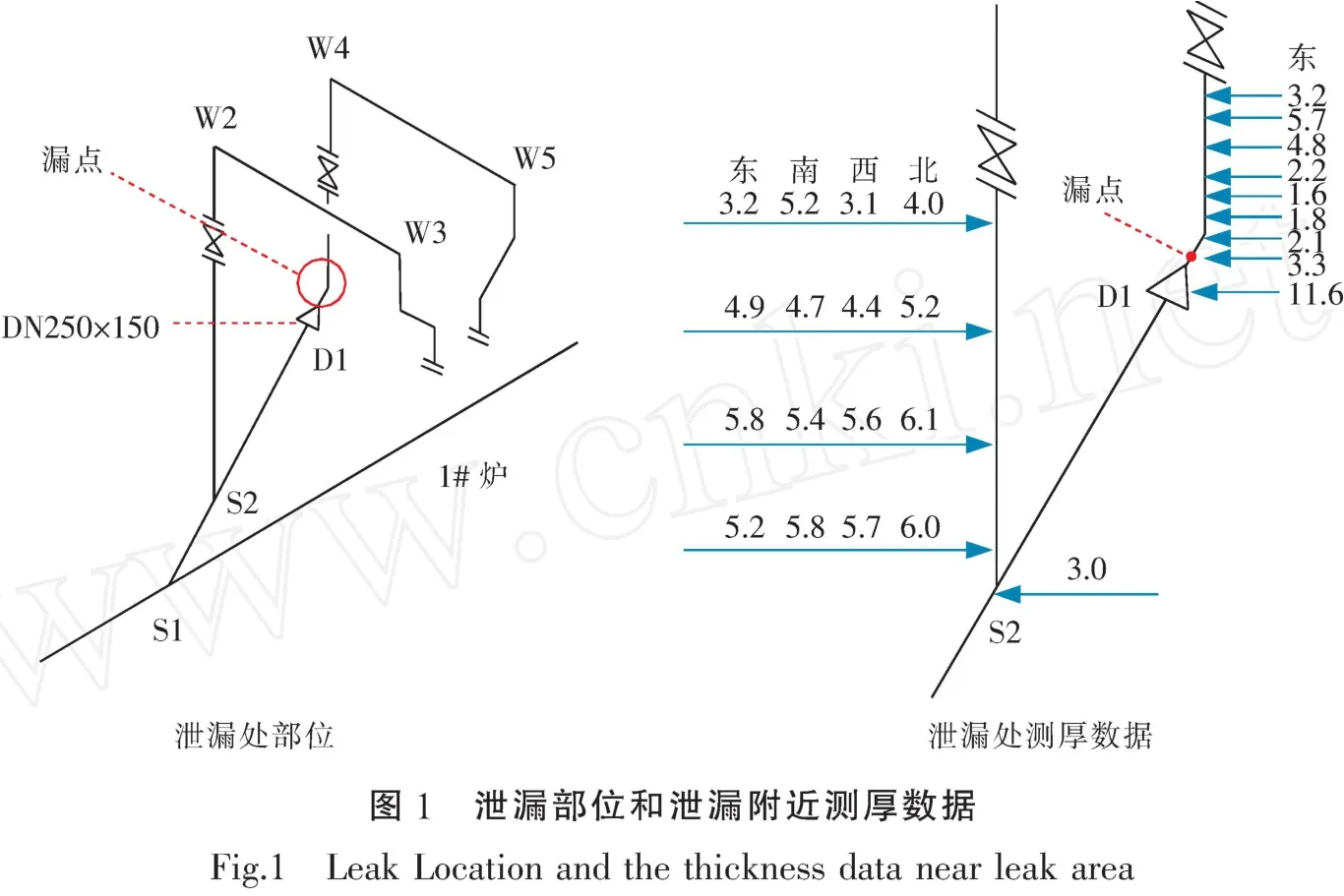

泄漏事故发生后,2天内对炉区高温管线进行较全面的测厚,泄漏部位和泄漏处测厚数据见图3。

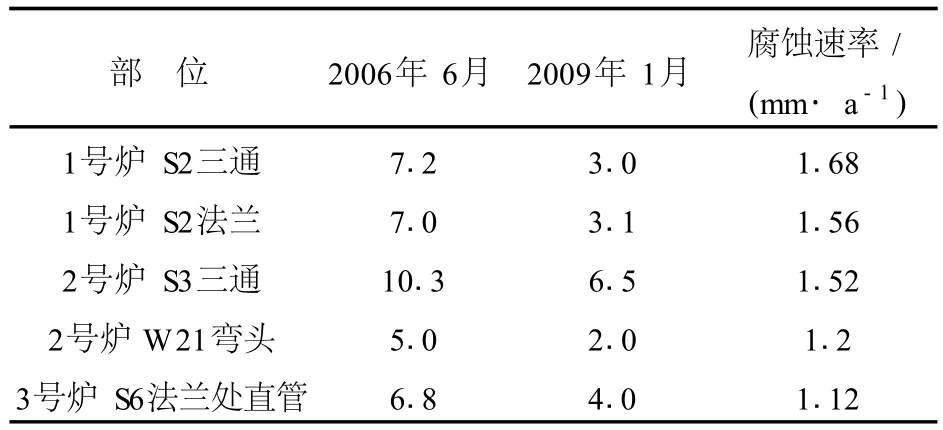

与历年 (2004年 5月、2006年 6月)检修测厚数据进行对比分析,发现 2006年与 2004年测厚数据没有明显减薄,2009年 1月与 2006年 6月相比,有五处明显减薄;2006年 6月至今腐蚀速率明显增加 (一般碳钢管线腐蚀速率应小于 0.2 mm/a),详见表 1。

表 1 本周期腐蚀速率Table 1 Corrosion rate of the cycle

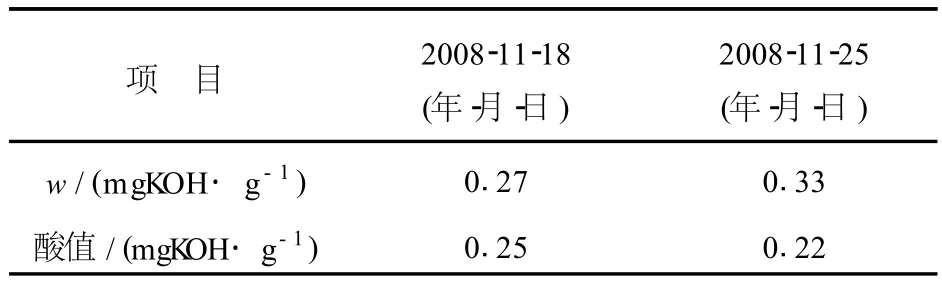

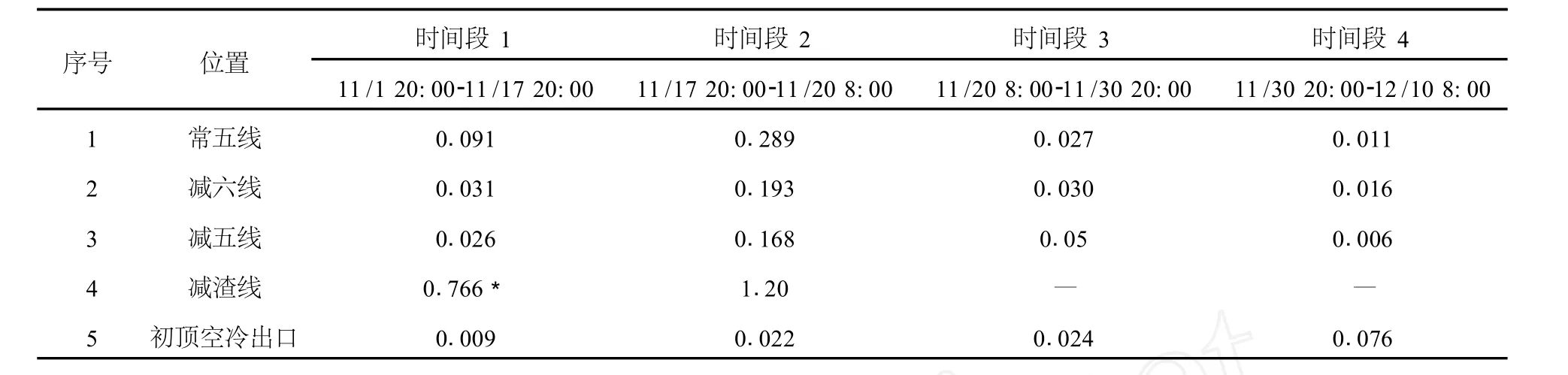

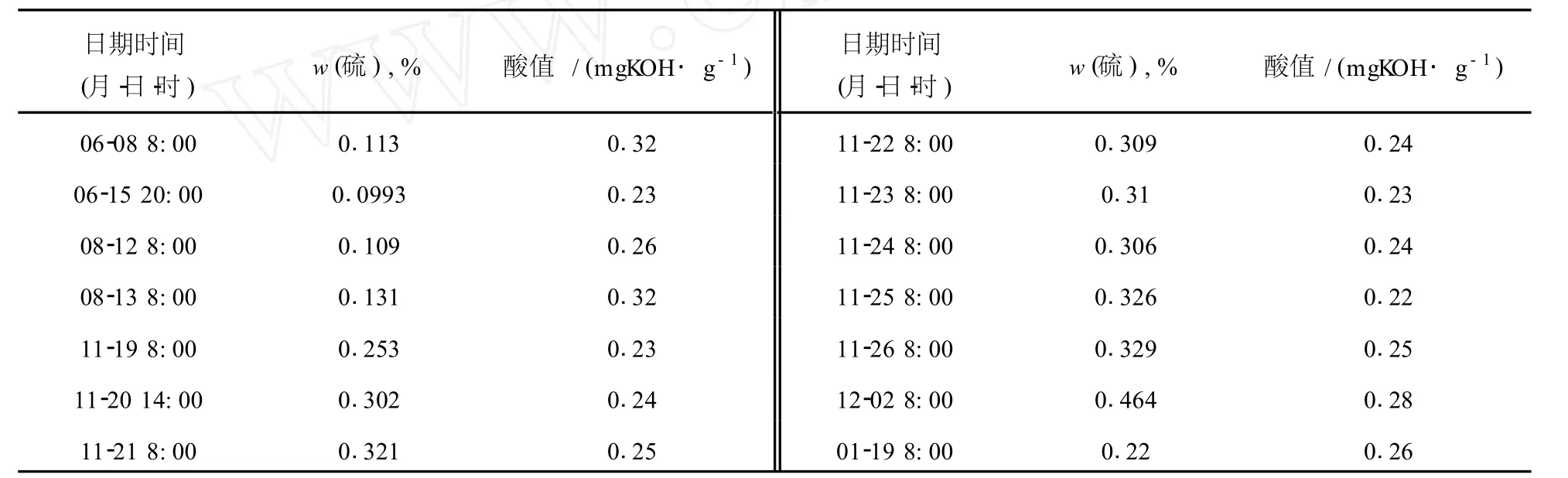

在原油和工艺上,2006-2008年装置加工原油平均硫含量、酸值控制在设计指标内,但油种变化多,有大量原油混炼,存在混合不均等情况,并且有短时加工原油硫、酸值超出设计指标的情况发生。2008年加工原油酸值最高为 8月,加工西江、萨里尔、贝莱纳克、文昌混合原油 (6∶1∶1∶2)时为0.27mgKOH/g,另有 6和 9月加工卡宾达原油时酸值为 0.26 mgKOH/g,2007年加工尼尔原油时酸值也超标。2008年 11月中到 12月初曾经掺炼阿曼原油,硫含量超标 (见表 2)。在工业试验开始阶段腐蚀速率在线监测系统测得较明显的腐蚀速率上升,详见表 3。

表 2 掺炼阿曼油时测得原油数据 (2008年)Table 2 Measured data ofBlendingOman Crude Oil

掺炼阿曼油前二天腐蚀速率有较明显上升,各点腐蚀速率时间段 2分别为时间段 1的 3.18倍,6.23倍 ,6.46倍 ,1.57倍和 2.44倍。

在工业试验前后,对 1套蒸馏 (11/10和 12/3)各进行了一次测厚,除减六线外,共发现 33个减薄点,高温部位的最高阶段腐蚀速率为 1.57 mm/a,远超碳钢管线安全使用指标 (≦ 0.25mm/a)[1]。

据不完全统计(1套蒸馏未每天在原油入口处采样分析),2006年检修开工至今,累计装置加工原油超标时间约为 60天。加工油品有 11种,按不同混合配比有三十多种,部分加工情况见表 4。结合检修时检测数据 (表 1)综合汇总分析,可以看出本生产周期中管线减薄明显快于上周期,这与加工原油性质多变、混炼不均造成原油硫酸值间歇性超标直接相关。

表 3 各探针阶段腐蚀速率Table 3 Various Stages Corrosion rate of probe mm/a

表 4 加工原油 Lims部分数据Table 4 Part of the data processing of l ims crude oil

3 检测小结

常压炉出口管线泄漏发生后,先对炉区高温管线进行较全面的测厚,测点 337个。随后对减渣线全流程、常底、减四线、减五线泵出口部位、减六线汽提塔与减压塔之间未能更换管线进行检测,测量部位为以上管线的弯头、大小头和三通,测点约730点。最后对常顶流程、常二中、常三、常三中和减二中等管线进行检测,检测比例为 10%~60%的弯头、三通、大小头,测点约 1000点。对检测数据看,装置内共 28处高温部位需进行月度监控。

目前无法对炉内炉管 (1号、2号炉炉管材质选用以 10号钢为主,部分回弯头采用 25号钢。3号炉炉管材质选用为 10号钢为主,其中对流室光管及急弯头采用 Cr5Mo。4号炉为减压炉,对流室光管及辐射室炉管材质采用 Cr5Mo,钉头管材质采用20号钢。)进行检测,根据腐蚀理论分析和Ⅲ套蒸馏的经验,情况不容乐观。另外,Ⅰ套蒸馏减压塔有大量裂纹,经评估后超期服役,原油性质劣化对它的影响程度目前无法检测,存在安全隐患。

4 对策建议

4.1 加强原油进装置控制

装置使用时间长,已到设备管道寿命后期,材质等级低,耐蚀性能差,必须加强工艺控制。由于进厂原油品种多杂,造成腐蚀性介质变化范围大。总硫和酸值低于设计指标并不代表该原油的腐蚀性就肯定低,与腐蚀相关的是腐蚀性硫和环烷酸的含量,以及它们相互间的比例。

4.2 做好定点测厚和检测

开展腐蚀速率监测工作以来,已避免了多次事故。目前测厚采用人工方式,仪器本身精度为 ±0.1 mm,探头直径 10 mm,面对装置上万米大小不等的管线,测厚工作不可避免存在误差、疏漏,特别是高温测厚,定点测厚不能代替全面检测与检查。

今后需加强设备的安全监督管理,特别对处于高温、高压的设备和高速介质冲刷、具有腐蚀介质的苛刻部位的管线、弯头以及使用年限较长的设备要完善应急预案,加强巡检和检测,及时发现和消除设备隐患。拟投入费用开展不拆保温的检测、每年对装置进行一次较全面的检测 (脚手保温需配合到位),检测可采用超声波测厚,也可引进技术进行 CT扫描等。腐蚀监测必须结合多种方法手段,综合考虑。

由于加工原油的劣化,检修中按规范进行检测已不能保证装置长期安全运行,建议主流程管道、事故影响面大的设备管道检测范围应扩大,比例应提高,必要时延长检修时间,保证检测范围和质量。

4.3 做好化学分析监测

建议增加脱后原油 (或进装置原油)硫、酸值分析每天一次。

增加脱后原油 (或进装置原油)、常五线、常底、减四、减五、减六、减渣硫、酸值、铁离子和镍离子分析,每周一次。

三顶水分析不合格时,应调整操作后加样分析直至合格。

4.4 结合装置检修,做好材质升级和防腐措施

面对目前国际原油市场的变化,对于基建、改建装置防腐蚀措施应留有余量,应提高耐蚀等级。工艺尽量不要卡边操作,以免生产波动对设备造成伤害。

[1] 章建华,凌逸群,张海峰.炼油装置防腐蚀策略[M].北京:中国石化出版,2008:77-80.

Analysis of Leakage of Outlet of At mospheric Furnace in At mospheric-vacuum D istillation Un it andM easures

M ao L iuliu,Zhang W ei,Sheng Hongjie

(SINOPE Shanghai Gaoqiao Petrochem ical Com pany,Shanghai200137)

The 1#atmospheric-vacuum distillation unit in S INOPEC Shanghai Gaoqiao Petrochemical Company was originally designed for processingDaqinig Crude.The pipingmaterialwasmainly carbon steel.W ith increasing amount of low-quality crude processed by the unit and necessity of long-term operation,the unit could not be operated to meet the production requirements.In January 14,2009,the corrosion leakage occurred at the outlet of atmospheric furnace and leaking was repaired by packetwelding.The measurement of thicknessof high-temperature pipelines in the unit and overhead condensing section found corrosion thinning at many locations,and packet welding or thickness measurement monitoring were adopted based upon the thinning conditions.Many countermeasures have been taken to reduce unit corrosion and strengthen corrosion monitoring,such as control of crude oil quality especially control of the crude oil mixing and TAN,thickness measurement and monitoring for the high-pressure and hightemperature locations which are subject to high-velocity media impingement and corrosion of corrosive media,good chemical analysis and monitoring to appropriately adjust the desalting and injections of water,corrosion inhibitor and fouling inhibitor,upgrading ofmaterials for the equipment in difficult services in overhaul of the unit.As the result,a reliable safe operation of the unit has been ensured.

atmospheric-vacuum distillation,a tmospheric furnace,leakage

TE986

A

1007-015X(2011)06-0029-04

2011-09- 02;修改稿收到日期:2011-10-19。

茅柳柳,2005年 7月毕业于南京东南大学机械系,现为中石化上海高桥分公司炼油事业部作业一区Ⅰ套蒸馏装置设备员。E-mail:maoliuliu@sinogpc.com

(编辑 张向阳)