在线腐蚀监检测器的研究与应用

盛长松,李选亭,晁君瑞,刘文亮

(中国石化集团洛阳石油化工工程公司,河南洛阳 471003)

在线腐蚀监检测器的研究与应用

盛长松,李选亭,晁君瑞,刘文亮

(中国石化集团洛阳石油化工工程公司,河南洛阳 471003)

对常用的腐蚀监测方法——实验室腐蚀试验、现场设备挂片、电阻探针技术、超声波测厚技术进行了比较,指出了这些技术的优点和缺点。介绍了根据设备、管道的具体结构、材质、壁厚情况而设计研制的在线腐蚀监检测器的情况。它具有现场安装拆卸操作方便和试样易于挂置摘取的特点。根据需要摘取了在线腐蚀监检测器中挂置周期为61~115 d的试样,对试样表面的宏观和微观腐蚀形貌进行了观察分析,计算出高低温部位不同材质挂片的腐蚀速率。在腐蚀监检测器中安装了探针,实现了实时在线式腐蚀监测,并对腐蚀监检测器采用定点测厚技术检测,获得的全面检测实验数据及分析结果,对中国石油化工股份有限公司塔河分公司的设备检修、选材以及及时调整防腐蚀措施,有一定的参考价值和指导作用。

监测方法比较 在线监检测器 研究分析 应用

腐蚀监检测是指导防腐蚀工作的重要手段之一,它能为防腐蚀技术的研究和工程提供科学、翔实的技术数据。腐蚀监检测技术已在炼油装置上得到较广泛的应用。腐蚀监检测技术主要包括挂片监测、在线腐蚀探针监测和超声波测厚等。由于炼油厂工艺介质环境比较复杂,单纯采用某一种腐蚀监测方法一般无法全面掌握设备管道腐蚀状态,将多种技术整合才能对装置的腐蚀状况进行全面准确的监测,使有关人员了解装置的腐蚀情况,对腐蚀发生的原因做出综合分析,以便及时采取相应防腐蚀措施,确保装置的安全平稳运行。

1 几种腐蚀监测方法比较

1.1 实验室腐蚀试验

实验室的动态腐蚀模拟试验是研究各种材料耐蚀性能的方法之一。试验从介质质量浓度、温度、流速和腐蚀时间等方面对材料进行腐蚀性能评价,对设计选材以及实际运行中的装置维护,都具有较重要的参考价值。但试验环境和实际生产工况的腐蚀环境还有一定的差距,试验结果与现场检测结果存在一定的差异。

1.2 现场设备挂片

在设备的典型腐蚀部位挂片是腐蚀监测最经典的方法,具有操作简单和数据可靠性高等特点。

该方法监测周期以装置运行周期为准,通常为3 a以上。只能在检修期间进入摘取试样,且所测得的数据是设备在一个运行周期中的平均腐蚀速率,要了解某一阶段(在工艺参数和原油性质等变化的情况下)试样的腐蚀速率和腐蚀形貌是很困难的。

1.3 电阻探针技术

电阻探针技术是炼油厂采用较广泛的在线监测技术,电阻探针信号反馈时间短、测量迅速,能及时反映出设备管道的腐蚀情况。但多家炼油厂的应用表明,由于受仪器测量灵敏度的限制,工艺介质腐蚀速率与测量结果有时会发生偏差[1]。另外,该技术不但受到安装部位和开孔的限制,且一个部位只能采用一种材料制作的探针,因此,在某一个阶段也只能获得一种材料的腐蚀数据。

1.4 超声波测厚技术

超声波测厚监测是一种最简单直观反映设备管道剩余壁厚的方法,其优点是不损坏设备和管道。对主要设备及管道的均匀腐蚀和冲刷腐蚀部位进行监测,其检测精度也比较高,测厚所获得的大量数据经过处理后,可以定量地分析判断设备的腐蚀状态,进行剩余寿命评估。其评估结果可指导安全生产,并较准确合理地安排检修。但是测厚的及时性不够,检测结果的准确性也受到一定条件的制约,如管壁表面平整度、管内杂质特别是蜡层的影响,另外,与选点的关系也很大[2]。再者,采用定点测厚技术无法准确地分析出材料的腐蚀规律和材料的腐蚀形貌等。

2 在线腐蚀监检测器的研制

实验室试验、现场挂片、腐蚀探针技术及超声波测厚各有优势和不足,如果将这些技术整合在一起相互补充,在典型的设备或管道上进行实施可保证检测的全面性和准确性。及时了解掌握设备的腐蚀状况,探索出在工况条件下常用材料试样的腐蚀规律,为工艺防腐蚀操作的调整、生产加工原料的优化及检修工作的决策提供依据。为达到此目的,设计、研制和安装有效便捷的在线腐蚀监检测器有着重要意义。

洛阳石油化工工程公司设计、研究在线腐蚀监检测器的宗旨是既能保证现场装置(管道)的正常运行又能使现场安装拆卸方便。在设计中充分考虑到腐蚀监检测器的结构、强度及试样架的结构和试样布置形式等问题。腐蚀监检测器其结构根据装置上管道的具体结构情况而设计,材质的选择及壁厚的确定均与装置管道的实际情况相一致。试样架布置应正面冲刷试样并以不堵塞流道为原则。挂置试样的构架间距应大于管径,以减少前段流速的干扰。试样之间应有确定间距,试样架应易于随时挂置、摘取试样。将预先处理好的试片安装在腐蚀监检测器固定构架上后,将其安装在现场装置的主(副)线上。安装时间不受任何限制,可以按需要随时安排。定时采集各种钢种试样准确的腐蚀数据,掌握反映设定周期中的综合腐蚀速率,简便而直观。数据采集周期一般定为1~6月,也可按实际情况确定。并在腐蚀监检测器上留一个开口,安装腐蚀探针,监测实时腐蚀速率。

3 在线腐蚀监检测器应用情况

将按现场实际情况研制的不同结构的腐蚀检测器,安装在中国石油化工股份有限公司塔河分公司(以下简称塔河分公司)的沥青装置常压塔顶油气原油换热管道、延迟焦化装置的常压塔底油去焦化分馏塔管道和重蜡油内回流从P1109返回焦化分馏塔的管道3个部位上。进行几种常用材质的挂片试验,采用试样腐蚀前后的质量变化来计算腐蚀速率,分析腐蚀产物和腐蚀形貌,探索这些材料的腐蚀规律。在每个检测器上布置一个腐蚀探针,实现实时在线腐蚀监测,按设置好的时间间隔定时采集腐蚀数据,及时了解掌握设备管道的腐蚀状况。现场挂片试验分以下几个阶段进行:第1阶段的挂片时间为2005年10月至12月;第2阶段的挂片时间为2006年1月至5月。将取出试片进行表面处理及分析,所获得的试验数据及分析结果对塔河分公司的设备检修及选材有一定的参考价值和指导作用。腐蚀挂片试验结果及分析如下:

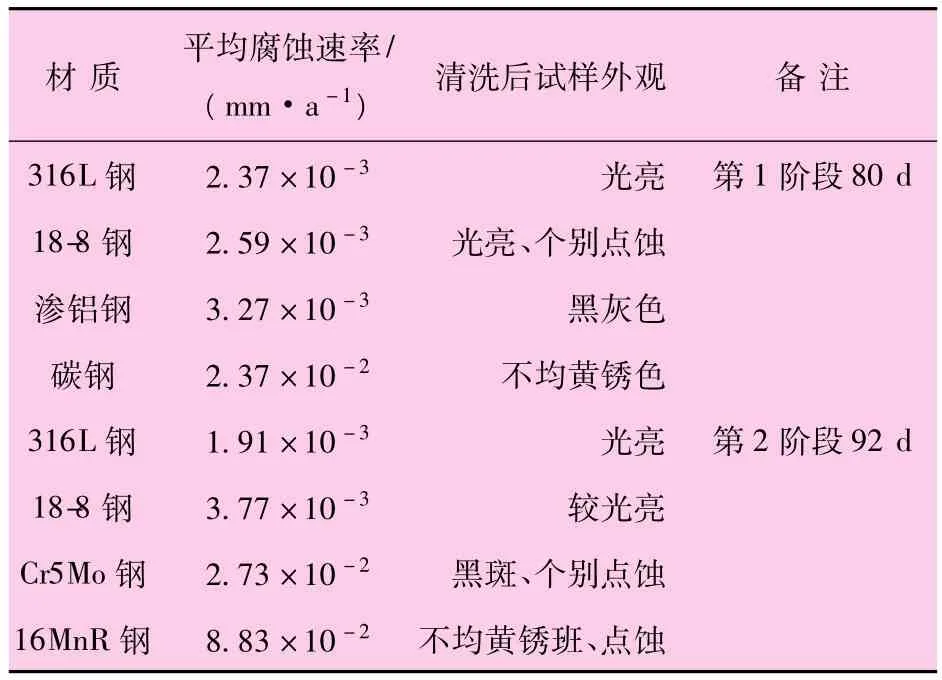

(1)常顶油气原油换热管道监检测器腐蚀挂片分析见表1。

表1 监检测器挂片腐蚀情况

由表1可以看出各种材料耐蚀性的差别。从EDAX-falcon能谱分析仪对各试样表面元素的分析结果可以看出,第1和2阶段的各试样表面均有S和Cl存在,S和Cl的质量分数平均分别为6.1975%和0.392 5%。除此之外,试样表面还存在不同含量的钙、镁、钠和镍元素。其原因可能是原油中的盐未脱除彻底所致。第2阶段试样表面S和Cl的质量分数分别平均为0.105%和0.142 5%,要比第1次少很多,试样的腐蚀速率也大大降低,可能是相应的工艺防腐蚀措施优化稳定的结果。

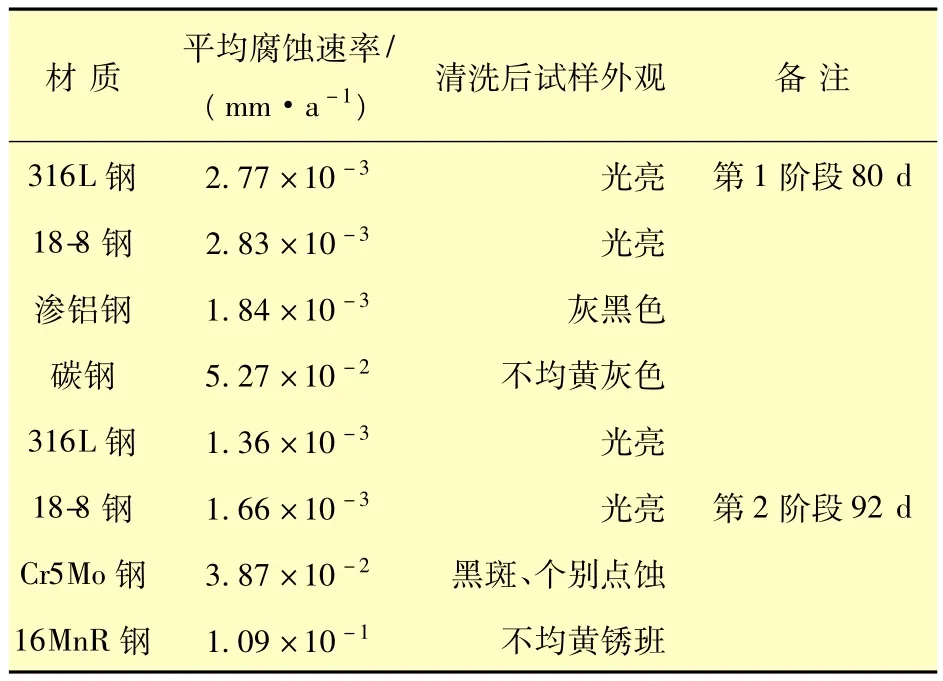

(2)常压塔底油去焦化分馏塔管道监检测器腐蚀挂片分析见表2。

表2 分馏塔管道监检测器挂片腐蚀速率

由表2可以看出各种材料耐蚀性差别。从对第1和第2阶段挂片的能谱分析结果可以看出,316L钢、18-8钢、渗铝钢和碳钢表面均有硫和氯元素存在。第1阶段S和Cl的质量分数平均分别为0.74%和0.4375%。18-8钢发生了点蚀现象,可能是渣油中含有一定的氯化物所致。第2阶段试样表面S和Cl的质量分数分别为0.1925%和0.1175%。试样表面的S和Cl质量分数比第1次显著减少,但Cr5Mo钢发生了点蚀。

(3)重蜡油返回焦化分馏塔管道监检测器腐蚀挂片分析见表3。

表3 监检测器挂片腐蚀情况

由表3可以看出各种材料耐蚀性差别。从两次挂片的能谱分析结果表明,试样表面均有S和Cl存在,第 1阶段 S和 Cl质量分数平均为0.565%和0.797 5%。第2阶段S和Cl质量分数平均为0.15%和0.175%。试样表面S和Cl质量分数显著减少,腐蚀速率较第1次降低了50%左右。

4 探针监测数据分析

在沥青装置常顶油气原油换热管道监检测器上部安装了在线低温电阻探针1支,在延迟焦化装置常压塔底油去焦化分馏塔管道和重蜡油返回焦化分馏塔的管道监检测器侧面,各安装了在线高温电阻探针1支(于2005年9月安装调试完成),现场采集数据实时发送到控制室,安装位置及电阻探针数据见表4,表5。

表4 安装探针位置及工况

表5 电阻探针数据分析表

在常压塔顶油气原油换热管道监检测器安装的1号探针,曲线总的趋势平稳,工作正常。从2006年6月2日起曲线趋于平稳,6月腐蚀损耗1.2 μm,平均腐蚀速率为0.027 mm/a。该部位腐蚀轻微。

在常压塔底油去焦化分馏塔管道监检测器安装的2号探针,阶段性腐蚀损耗5.1 μm,平均腐蚀速率为0.056 mm/a。该部位的腐蚀比较严重,需密切关注该部位腐蚀情况。建议增加测厚的点位和测试频率。

重蜡油返回焦化分馏塔检测器安装的3号探针,曲线总的趋势平稳,腐蚀损耗3.8 μm,平均腐蚀速率为0.008 mm/a,腐蚀非常轻微。但与腐蚀挂片的腐蚀速率有较大误差,可能是在运行过程中出故障造成的。

5 结论

在线腐蚀监检测器通过工业应用表明,其结构合理,试样可随时挂置、摘取,现场安装拆卸方便。按设置好的时间定时采集腐蚀数据,可总结出高低温部位不同材质挂片的腐蚀速率及规律,观察分析试样表面的宏观和微观腐蚀形貌。在腐蚀监检测器中安装探针实现实时在线式腐蚀监测,并对腐蚀监检测器采用定点测厚技术检测,得到了更全面的检测效果。通过对各监测数据的综合分析,评价设备的腐蚀现状,使有关人员及时调整防腐蚀措施,采取合理有效的手段控制设备腐蚀。而对发现的一些新的腐蚀现象(如高温部位的点蚀问题),可与科研院所合作研究探讨其腐蚀机理。

在线腐蚀监检测器在塔河分公司的成功应用,可以为国内其他石油化工企业炼油装置的腐蚀监测提供借鉴。

[1]刘忠友.腐蚀监检测技术在炼油装置中的应用[J].石油化工腐蚀与防护,2009,26(增刊):146.

[2]郭雷.腐蚀监检测技术在炼油装置的应用[J].全面腐蚀控制,2008,22(5):10.

Research and Development of On-line Corrosion Detector and Application

Sheng Changsong,Li Xuanting,Chao Junrui,Liu Wenliang

Luoyang Petrochemical Engineering Corporation(Luoyang,Henan 471003)

The common corrosion detection methods such as laboratory corrosion testing,site coupon testing,electric resistance probe analysis and ultrasonic pachometer testing are compared and their respective advantages and disadvantages are discussed.The research and development of on-line corrosion detectors based upon the specific structure,metallurgy and wall thickness of equipment and pipelines are described.The detectors are easy in installation,operation and removal.The coupons which were installed in the on-line corrosion detector for 61~115 days have been removed,the micro and macro corrosion forms of the coupons were analyzed and the corrosion rate of coupons of different metallurgy at high-temperature and low-temperature locations were summarized.In addition,the installation of probe in the corrosion detector has realized the real-time on -line corrosion monitoring.With the help of pachometer testing at the determined points,complete valuable data have been produced and analyzed,which provide a good basis and reference for equipment maintenance,material selection and selection of effective corrosion protection measures,etc.

comparison of detection techniques,on - line detector,research and analysis,application

TE973.6

A

1007-015X(2011)03-0008-04

2011-02- 09;

2011-03-15。

盛长松,高级工程师,毕业于抚顺石油学院炼油化工机械专业,一直从事石油化工设备的腐蚀与防护研究和开发工作。E-mail:shengcs.lpec@sinopec.com