含有非传统瓷土的超疏水纸张涂料

含有非传统瓷土的超疏水纸张涂料

随着对可持续发展的生物可降解材料需求的增长,在纸张涂料领域,对非环保材料(如蜡和聚乙烯)替代品的研究兴趣不断升温,就像发展超疏水表面一样炙手可热。颜料的选择通常由特定的涂料性能以及涂布设备的运转性能决定。在涂料分散液中使用新型矿物颜料也获得了更多的关注。疏水性瓷土颜料通常被广泛用于改善聚合物体系的防护性能以及强度性能。因为它们具有疏水特性以及在水中难以分散。因此,这些颜料还没有被广泛用于纸张涂料分散液。尽管如此,通过使用某种适宜的分散体系或连续相,如连续相具有疏水淀粉,这种分散问题能够被减轻或消除。疏水性瓷土可在不使用任何分散剂的情况下能被分散于某种淀粉体系中。

本研究的主要目的是探讨疏水瓷土是否能作为颜料被用于胶乳-淀粉基防护涂料分散液,将疏水瓷土颜料与传统瓷土颜料进行了对比试验。研究中使用扫描电子显微镜和拉曼光谱来测定涂布挂面纸板性能。利用涂布挂面纸板的吸水性、水蒸气通过率以及接触角等来表征其基本特性。

1 试验原料

1.1 瓷土

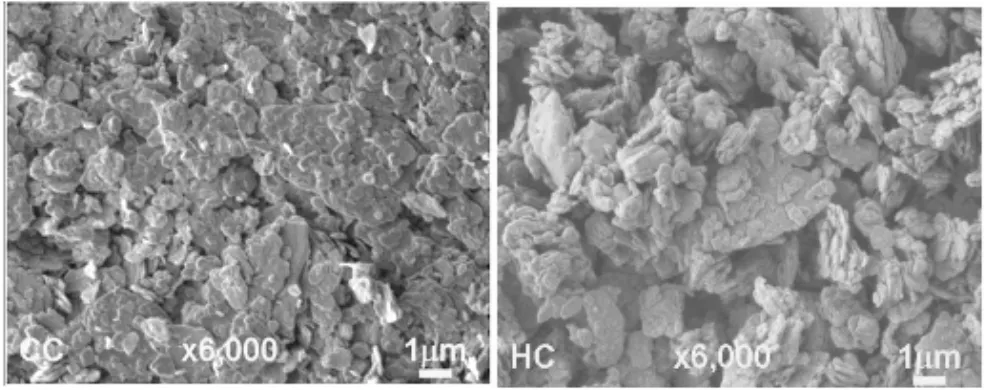

本研究所使用的传统瓷土和疏水瓷土是2种不同的商品高岭土。商品传统瓷土是一种用于纸张涂布的标准级瓷土,这种瓷土具有良好的遮盖性、高白度以及粒径<2 μm (92%)(沉降法)。 疏水瓷土(HC)是一种小粒径级的瓷土,沉降法平均球形当量直径(ESD)为1.5 μm,旨在提高性能并且增加用于塑料的各种聚合物体系的强度。这种瓷土已被改性处理,这种改性通过脱羟基(热处理和煅烧)和化学处理 (在矿物粒子表面附着一种氨基类功能助剂)来实现,从而赋予瓷土疏水特性。除了在化学性质上的差异,这些瓷土的粒子形态也不同,传统瓷土(CC)具有高形态比的扁平粒子形状(见图1)。

1.2 胶粘剂以及辅助胶粘剂

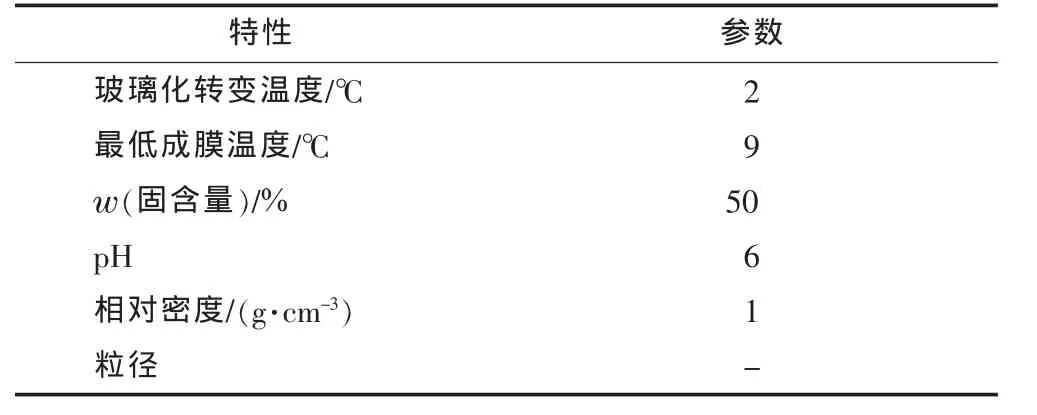

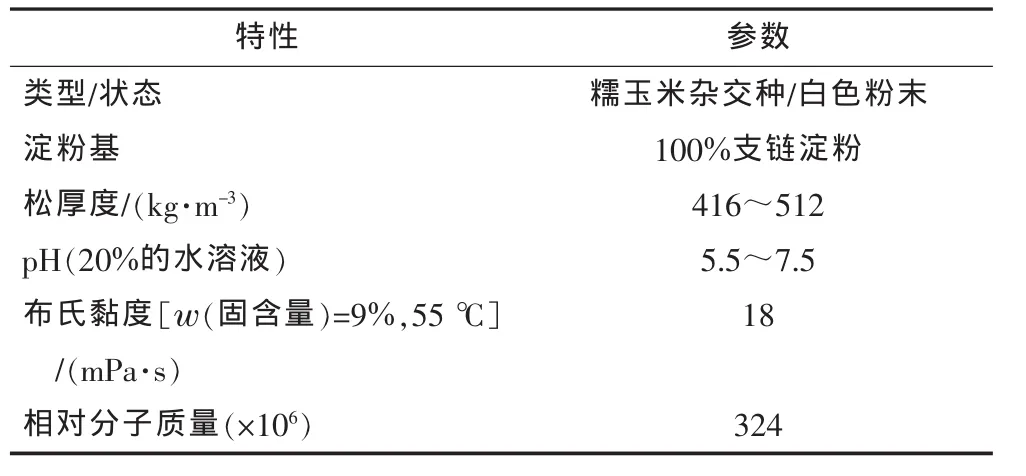

本研究中使用的胶粘剂是一种丁苯胶乳。使用一种疏水蜡质玉米淀粉作为辅助胶粘剂以及瓷土分散剂。为调整黏度,这种非离子型淀粉已被改性处理,并且接下来使用一个非常大的疏水基团进行处理以便赋予较好的表面方向性。表1和表2分别为所用胶乳和淀粉的基本特性。

图1 粉状传统瓷土(CC)和疏水瓷土(HC)的扫描电镜图

表1 胶乳的基本特性

表2 淀粉的基本特性

1.3 涂布基材

本研究使用的涂布基材为实验室动态纸页成形器上制备的双层挂面纸板,总定量为160 g/m2。用于挂面纸板底层(定量为90 g/m2)和面层(定量为70 g/m2)的浆料为商品硫酸盐浆。2层所用纸浆的唯一差别就是面层纸浆具有较低的卡伯值,这就意味着纸板的面层纸浆被漂白至较高的白度。

1.4 各种助剂

低剂量的阴离子石蜡乳液(pH=9.5)被用于某些涂料中以改善其疏水性。在实验室条件下制备挂面纸板的过程中,使用一种阳离子聚丙烯酰胺作为挂面纸板各层的助留剂,并且使用烷基烯酮二聚体作为纸板底层施胶剂。

2 试验方法

2.1 纸页成形过程

在实验室条件下挂面纸板的成形分3个阶段:(1) 底层的成形(定量为 90 g/m2);(2) 面层的成形(定量为70 g/m2);(3)底层和面层的复合。底层和面层的成形过程是相同的。纸料浓度为0.03%,pH=7.0。动态纸页成形器的网速为1 010 m/min,浆料流速为4 L/min。挂面纸板的脱水(较大纸幅尺寸为900 mm×190 mm)通过湿压榨设备开展,并分2步进行:(1) 在 280 kPa下压榨;(2) 在 690 kPa下压榨。压榨速度为3 m/min。在120℃下干燥后,挂面纸板被切成尺寸为290 mm×190 mm的试样。并且,试样被用于测试和涂布试验前置于ISO标准条件(温度23℃,相对湿度50%)下平衡24 h。

2.2 涂料制备

胶乳-淀粉基涂料的制备分3步进行:(1)水性淀粉溶液的制备;(2)加入瓷土颜料;(3)加入胶乳和其他助剂。通过将淀粉颗粒分散于去离子水中,在搅拌状态(搅拌速度为400 r/min)及95℃下保温35 min来制备疏水玉米淀粉的水溶液。熬制好的淀粉溶液用温水稀释至10%的浓度(质量分数)。在添加瓷土之前,通过添加10%(质量分数)的氢氧化钠溶液将所有淀粉溶液的pH调整至9.0。在室温条件下将瓷土干粉添加到淀粉溶液中,同时在800 r/min的转速下搅拌60 min。淀粉和瓷土混合充分后再加入胶乳,并且在800~1 100 r/min的转速下搅拌分散液60 min。然后,含有HC的分散液被转移至高剪切乳化机上,并在3 800 r/min的转速下搅拌10 min。含有小剂量(3%)蜡的涂料在600~800 r/min的转速下额外搅拌45 min。胶乳和淀粉的干量比设定为60∶40,并且总胶粘剂量和矿物颜料的干量比为46∶54。涂料最终固含量为35%(质量分数)。

基于CC和HC涂料的颜料体积浓度(PVC)预计分别为34%和33%,计算PVC时涂料中各主要组分的相对密度分别如下:CC为2.6 g/cm3;HC为 2.7 g/cm3;淀粉为 1.49 g/cm3;胶乳聚合物为 1 g/cm3。

临界颜料体积浓度(CPVC)所对应的PVC是指在干燥后的涂层中胶粘剂能够完全填充颜料颗粒之间的孔隙。有报道称,煅烧高岭土的CPVC为49.3%,并且高岭土的CPVC为54%。因此,从理论上来说,所有的涂料中都含有足够的胶粘剂以防止涂层中出现孔隙。在涂布试验之前,在23℃下采用布氏黏度计测定所有涂料的黏度,黏度计转速为100 r/min。

2.3 实验室涂布

所有的涂料均采用一台台式涂布机(RK Print-Coat Instruments,UK)在23℃下施涂到挂面纸板上,该涂布机配备有3号绕线棒,转速约为25 m/min。涂布后的纸板首先在室温下干燥至涂层黏度消失,并最终附着于温度为105℃的高光金属板上进行干燥。每个涂料配方施涂6张挂面纸板试样(290 mm×190 mm)。

2.4 性能测试

2.4.1 挂面纸板定量,水汽通过率(WVTR),Cobb120以及表面粗糙度

挂面纸板的定量以及涂布量根据TAPPI标准测试方法T 410 om-98(纸和纸板的定量)来测定。在23℃和50%的相对湿度下测定挂面纸板的水汽通过率(WVTR),采用 TAPPI T 464 om-01测试方法(水汽传输速率或在高温和高湿度条件下的纸和纸板),并且使用干燥的氯化钙颗粒作为干燥剂。采用TAPPI T 441 om-98(施胶纸、纸板以及瓦楞纸板的吸水性)测定试样的Cobb120。挂面纸板表面粗糙度的测定采用非接触式技术,利用这种技术,借助彩色共焦表面测量方法,能够获得精确的表面信息。

2.4.2 接触角

在首次与表面接触后,使用接触角测角器来测定试样在空气中0.1 s和10 s之间的接触角。液滴的体积约为6 μL。最终结果为3次测量的平均值。

2.4.3 涂层特性分析

借助于拉曼光谱,采用一种共焦显微镜来分析涂层特性。通过一个带有波长为830 nm、激光光源的50倍物镜(NA 0.55或 0.75)来观测试样。采集光谱的观测区域宽度最大为2 μm的一半,并且长度约为 6 μm。

2.4.4 试样的三维(3D)表面形态

对于扫描电镜(SEM)成像,所有试样均采用一种溅射镀膜机进行20 s的涂铱。使用图像分析软件,从SEM图像预测试样的三维(3D)表面形态。这就使得从形态变化或由图像高度不同导致的材料差异方面来解释亮度和灰度值差异是有可能的,从而在视觉角度上解释表面形态问题。

3 结果与讨论

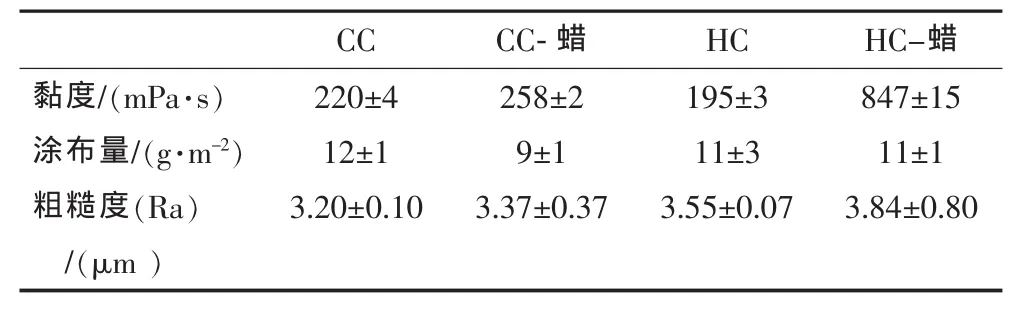

表3 所示为涂料黏度、涂布量以及涂布纸样表面粗糙度(表中数据均为平均值±标准偏差)。

表3 涂料黏度、涂布量以及涂布纸的表面粗糙度

由表3可见,在未添加蜡的情况下CC和HC这2种瓷土涂料的黏度相近,而添加蜡后涂料黏度均增加。对于含有HC的涂料,向涂料中添加少量蜡后,其黏度增加到原来的4倍,尽管此时涂料固含量相当低。这种黏度的急剧增加表明涂料粒子间有比较强烈的相互作用。然而,这种增稠效应使涂料适于采用刮刀或刮棒计量的涂布方式施涂,而不是采用气刀涂布方式。对于所有涂料涂布量大致相同。

由表3还显示,HC涂料涂布纸样的表面粗糙度略高于CC涂料涂布纸样,并且添加蜡后一般会增加。由于HC涂料涂布纸样的粗糙度略高于其他涂料涂布纸样,因此,纸样的超疏水表面可能是由表面粗糙度和化学作用共同作用产生的。

3.1 共焦拉曼光谱检测

图2~4所示为采用拉曼光谱对涂布挂面纸板的测试结果。在1 001 cm-1拉曼位移处的苯乙烯峰被用于创建胶乳强度图,如图3所示。

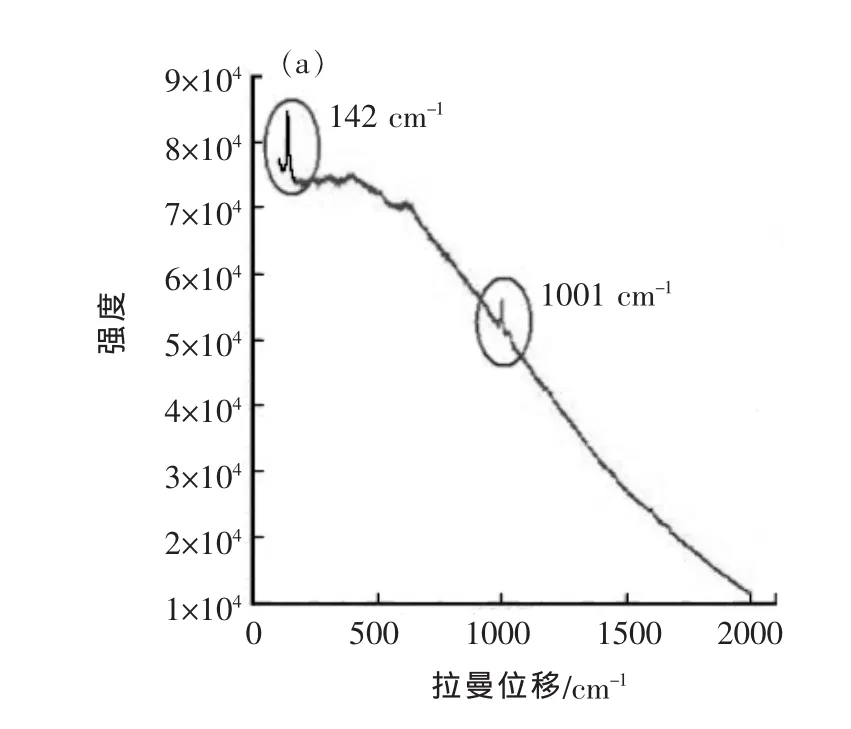

图2 涂层横切面拉曼光谱表示出了142 cm-1处的瓷土峰以及1 001 cm-1处的苯乙烯峰(a)[仅显示了HC的拉曼光谱(b)]

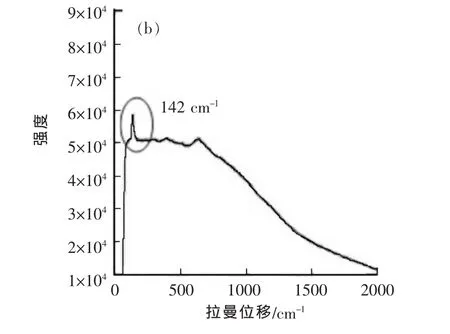

图3 CC(a)和 HC(b)的胶乳拉曼光谱强度

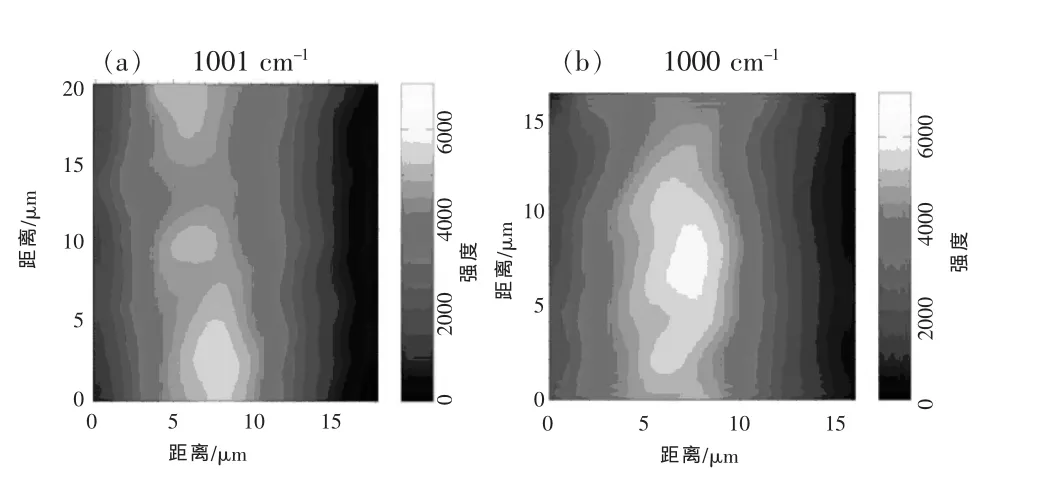

图4 CC(a上)和HC(b上)的瓷土拉曼光谱强度[(a)和(b)的下部图像均为测试区域的光学照片]

由图3的试样横截面的拉曼图像表明,涂料中无论是使用CC还是HC,其胶乳分布都是不均匀的。在具有HC的试样中可获得更强烈的信号,这可能是由胶乳和HC间特定的相互作用所导致的。对于HC在142 cm-1处的拉曼峰(见图2),CC也可检测到该峰值;图4所示的光谱强度图像表明了瓷土种类。涂料含有蜡的情况下,HC的分布比CC的分布更加不均匀,这可能是由HC良好的分散性和固结性所造成的。

3.2 SEM检测涂层表面特性

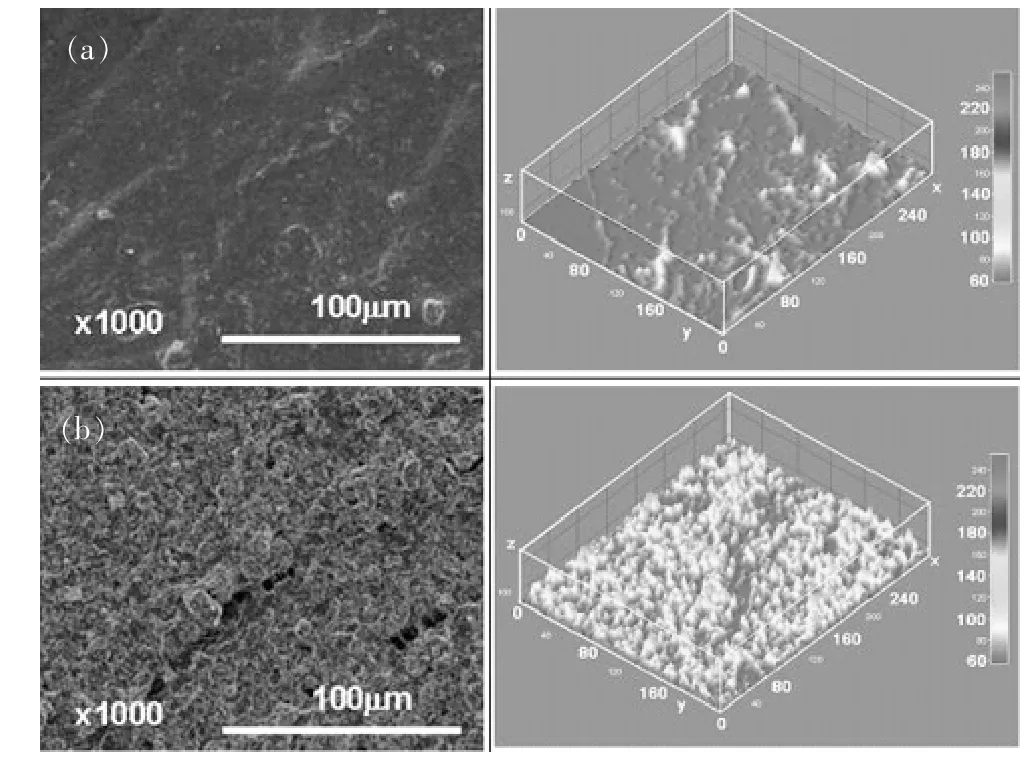

图5所示为采用CC-蜡涂料和HC-蜡涂料涂布后的挂面纸板的SEM表面图像以及三维表面图像。

图5 CC-蜡涂料(a)和HC-蜡涂料(b)涂布后的挂面纸板的表面扫描电镜图以及三维表面分布图

所有经CC涂料涂布后的挂面纸板的粗糙程度比HC涂布挂面纸板的低,这与纸样表面粗糙度的检测结果是一致的。一般来说,表面形态可表明表面的凸凹程度,如粗糙度(微观不规则性)、波纹化程度(宏观不规则性,通常由纤维絮聚以及纤维的翘起所导致)、类型、凸点和凹点等。CC-蜡涂料涂布挂面纸板的SEM图像显示,在没有裂痕的情况下涂层表面状况与涂布基材的表面结构密切相关。除了由翘起的纤维所导致的可见波纹外,涂层表面看起来比较平坦。HC-蜡涂层似乎显得更粗糙,并且表现出更致密的不规则表面结构,这可能与微观粗糙度有一定关系。涂层上也可发现一些裂痕。这种比较粗糙的表面可由从涂层的SEM图像预测出的三维表面图来解释(见图5)。含有CC的涂料(CC颗粒的片状结构比HC好),其颜料粒子的取向与纸张表面平行的趋势更加明显,从而导致形成更加平整的表面。

3.3 以Cobb120和WVTR表征的水汽防护性能

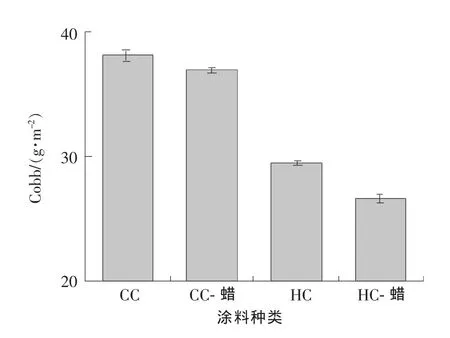

图6所示为采用Cobb120值量化的吸水性能。

未涂布挂面纸板的 Cobb120值为(34±1)g/m2。HC涂料表现出较低的Cobb120值,并且向涂料中加入少量蜡后试样的Cobb120值还会进一步地减小。这些实验结果表明,与CC涂料相比,使用HC可改善涂料的防水性能,并且添加少量蜡后可进一步改善其防护性能。由于淀粉膜具有较高的水溶性,因此预计,含有淀粉的涂料Cobb120值不会大幅减小。这种高水溶性有可能是导致CC涂料Cobb120值提高的最主要原因。采用传统淀粉或疏水改性淀粉对挂面纸板进行浆内施胶和表面施胶并不会导致Cobb120值的大幅下降。HC涂料涂布试样的Cobb120值大幅下降可能是由矿物颜料的疏水特性所导致的。一般来说,纸张对液体水的吸收由3种不同的机理决定:(1)由表面能和孔径决定的毛细应力;(2)由浓度梯度和水溶性决定的扩散过程;(3)外部作用力,如重力。对于所有的涂料来说,由于PVC比CPVC小,水在涂层中的传输过程通常由扩散机理控制。在Cobb值的测试中,重力是一个明显的影响因素。

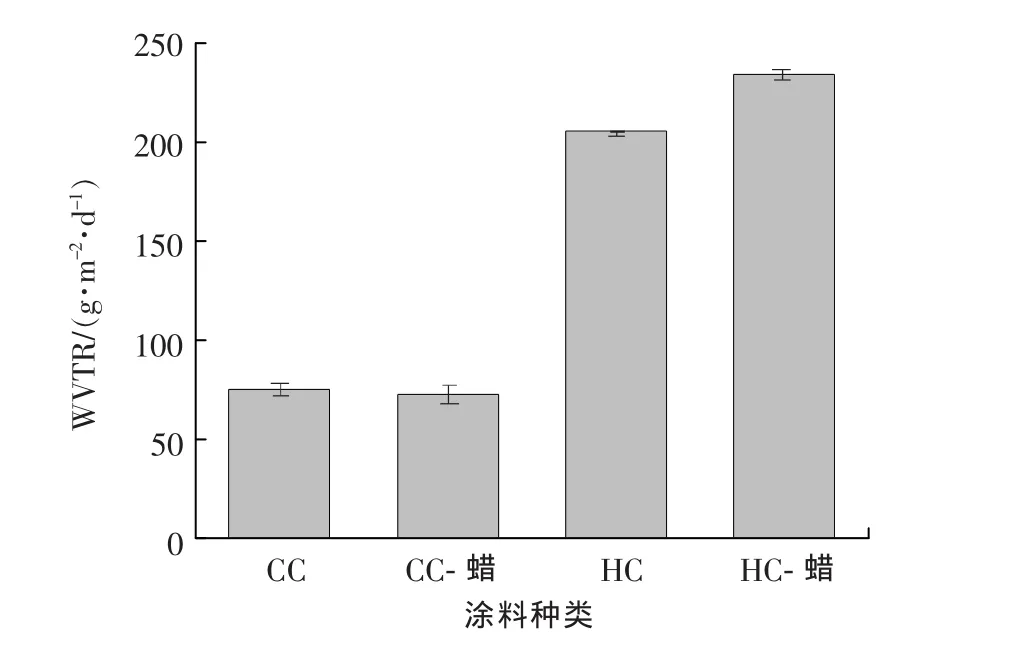

图7显示了经各种涂料涂布后挂面纸板的水汽通过率(WVTR)。

图6 各种涂料涂布后挂面纸板的Cobb120测试结果

图7 各种涂料涂布后挂面纸板的水汽通过率

含有CC涂料的颜料粒子取向更倾向于与直面平行,从而导致水汽防护性能的改善,这种改善主要是由水汽通过路径的曲折程度增加所导致的。这种结果在CC涂料较低的WVTR方面有所体现。向CC涂料中添加蜡并不能明显改变WVTR,然而,通过向HC涂料中添加蜡,可发现WVTR会小幅增加。尽管如此,WVTR的测试结果与Cobb120的测试结果没有相关性。

WVTR和Cobb从本质上来说是不同的,因为水汽的透过与吸水性有所不同。WVTR反映了稳态下的水汽透过率,并且受多层结构中具有最佳防护性能的某层决定;然而,Cobb测试能提供一定时间内试样的吸水量。Cobb值受防护层以下未施胶纸基的影响比较大。片状瓷土涂层能产生比较曲折的路径,从而为水分子的穿过提供更长的路径,这就会导致WVTR值的降低。含有蜡的HC涂料使WVTR显著增大,这表明蜡吸附在HC表面,形成更接近球形的颜料粒子,并且导致涂层有比较短的曲折路径,从而导致较高的WVTR。单层低涂布量也会影响试样的防护性能。这种涂层通常不会足够厚以便覆盖住所有的纤维素纤维。此外,涂料间黏度的差异也会影响其遮盖性和涂层缺陷,并且因此也会影响气体阻隔性能。

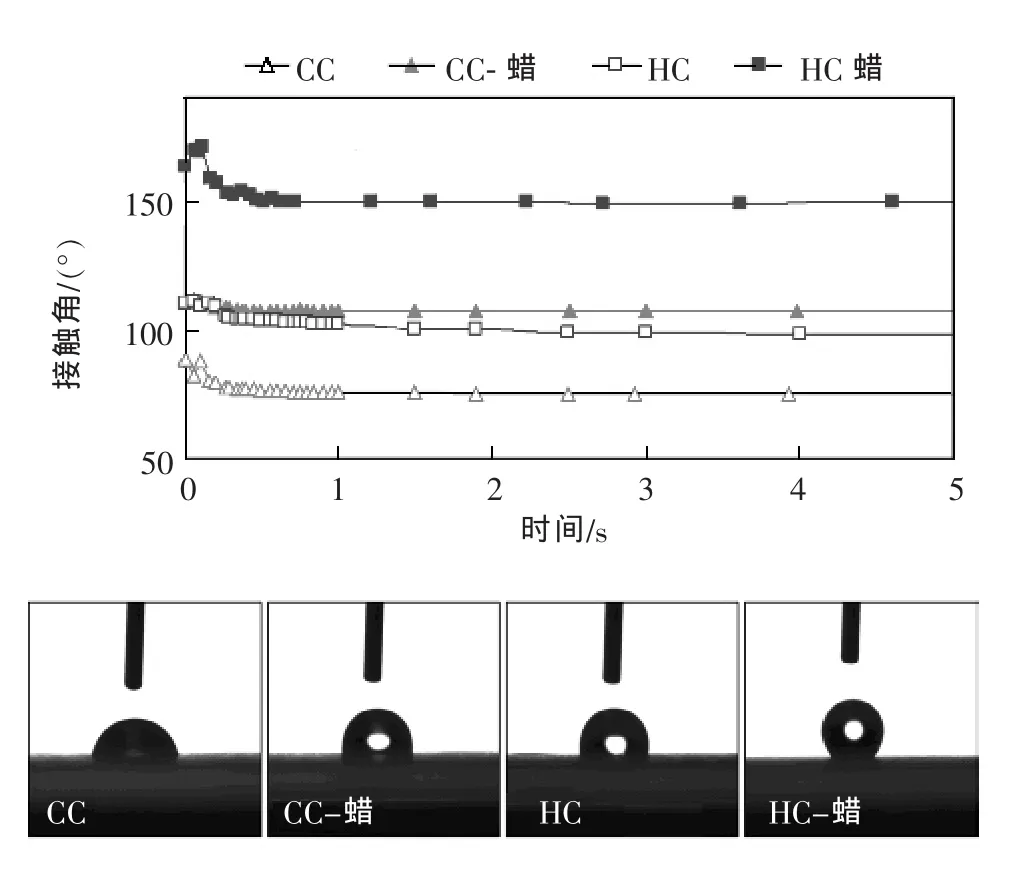

3.4 通过接触角测试表征的润湿特性

亲水和憎水性能与材料的表面能有关,某一表面的润湿特性可通过水滴在该表面接触角的测量来表征。因为接触角的大小与表面对液体吸收性和液体在表面的扩散行为有关,因此应当考虑液滴体积和基圆直径的变化。对于所有的测试涂料来说,水滴的体积(V≈6 μL)相同,并且可观测到在0.1~10 s的时间间隔内水滴体积保持不变。图8所示分别为1滴水在CC涂料涂层和HC涂料涂层、不含和含有蜡的涂料涂层表面上的接触角以及测试图像(图中为5 s时的水滴图像)。

由图8可见,在初始阶段(0.1~0.5 s),所有涂层的接触角都快速减小,并且在0.5 s后出现峰值。含有蜡的HC涂料涂层的初始接触角最大,并且5 s后接触角达到平衡(~150°)。5 s后,水滴在含有蜡的HC涂料涂层表面仍保持近乎完美的形状。液滴基圆直径的变化趋势与接触角的测试结果成反比;对于CC涂料、含有蜡的CC涂料、HC涂料以及含有蜡的HC涂料来说,1 s后所测定的水滴直径分别为3.23、2.44、2.58以及1.38 mm。由于液滴体积保持不变,因此导致初始阶段接触角的减小以及液滴基圆直径增大的原因是水滴的扩散。含有蜡的HC涂料涂层的粗糙度略微高于其他涂料涂层的粗糙度。此外,较高的粗糙度可能是控制初始阶段水滴在疏水表面扩散的主要因素,就像在含有蜡的HC涂料涂层上那样。

对水的接触角为150~180°的表面称为超疏水表面。图8表明,含有蜡的HC涂料涂层是超疏水表面。Cassie-Baxter模型和Wenzel模型解释了超疏水现象的起因。在Cassie-Baxter模型中,气体被困在液滴下方,从而在存在于液滴和固体表面之间的空腔中形成很多气囊。最终的接触角取决于固体表面与气体和液体的接触比例。Wenzel模型解释了当表面粗糙度增大时所观测到的润湿行为,加强了对较平滑表面润湿行为的认识(假设液体与粗糙表面充分接触,并且不形成气囊)。Wenzel模型适用于大多数亲水表面。

前人的研究表明,如果气囊上方的液滴尺寸大于孔隙的深度,就会发生从遵循Cassie-Baxter模型到遵循Wenzel模型的转变。同时表明,固液界面很容易受表面波纹、纳米液滴浓度、液体压力以及亲水点的影响而变得不稳定,这些都是由表面化学性能的不均一所造成的。Cassie-Baxter模型还解释了恒定液滴体积测试结果(见图8)和Cobb120测试结果之间所存在的明显矛盾(见图6)。由于2种测试在时间范围(10 s、120 s)和用水量(6 μL、100 mL)上都有所差异,形成超疏水表面所需要的气囊可能仅存在于小液滴体积和短时间范围内。在较大液滴体积和较长时间情况下,由于受纳米液滴浓度和外部压力(重力)的影响,固液间的气囊可能会消失。Cobb120测试在较长时间内使用的较大液体体积是决定较高吸水率的主导因素。

图8 水滴在经各种涂料涂布后的挂面纸板表面上的接触角

4 结论

用于塑料行业的非传统HC也可被当作颜料用于挂面纸板的水性涂料分散液中。通过将这种非传统HC与少量蜡配合使用,一种简单的1层涂布就能产生超疏水表面。

这项研究的结果表明,通过适宜的表面粗糙度和化学作用,含有HC的涂料赋予纸张表面一种超疏水特性。这种瓷土颜料的疏水特性有助于减少对水的吸收。试样的表面粗糙度和表面化学作用共同决定了初始阶段水在疏水表面上的快速扩散,就像HC-蜡涂料那样。

这项研究可为造纸工业提供一种涂料的替代选项,以便采用现有的涂布技术如气刀涂布或刮刀涂布方式来获得超疏水表面。这种类型的涂料可能会导致产生一种新的基于纸张的应用方式。

(王成海 编译)