大型文化纸机采用AKD施胶并将施胶由浆内改至表面的重要性

危志斌,张瑞杰

(山东太阳纸业股份有限公司 天章分公司,山东 兖州 272100)

大型文化纸机采用AKD施胶并将施胶由浆内改至表面的重要性

危志斌,张瑞杰

(山东太阳纸业股份有限公司 天章分公司,山东 兖州 272100)

大型文化纸机目前主要采用中碱性施胶,施胶剂主要采用烷基烯酮二聚体(AKD)和烯基琥珀酸酐(ASA)。但因ASA成本和乳化设备投资大,其施胶成本居高不下;而AKD因国产化的普及和新制作技术的开发,其施胶成本有较大的降低。同时,因AKD增效剂的开发和应用,AKD施胶可以由浆内改至表面。这将减少AKD浆内施胶产生的水解产物对纸机湿部系统的污染,同时改善纸张品质,提高纸机效率。由此可见,采用AKD表面施胶效益相当可观,值得推广。

文化纸;施胶剂;烷基烯酮二聚体;烯基琥珀酸酐

随着石油价格的上涨,由石油衍生的各种产品价格随之升高,造纸企业使用的施胶剂ASA也将随之涨价。

纸张施胶采用的施胶剂虽然多样化,但从施胶效果和成本方面考虑,大型文化纸机目前普遍采用中碱性施胶,施胶剂主要采用AKD和ASA。ASA价格的升高和乳化设备的投资大,导致ASA施胶成本居高不下。而AKD制备技术的成熟且AKD的国产化使AKD施胶成本不但没有升高反而呈下降趋势,故采用AKD施胶是生产进步的必然。

AKD施胶随着AKD增效剂的开发和投入应用,使AKD由浆内施胶改至表面施胶成为可能。这不但减少了AKD浆内施胶产生的水解产物对纸机湿部系统的污染,而且提高了下卷纸页AKD的熟化度和大幅度地降低了生产成本。文化纸主要要求表面吸水,大型文化纸机采用AKD表面施胶更有利于纸张品质的改善和生产效率的提高。

1 大型文化纸机施胶剂的主要种类及其作用原理

1.1 施胶剂的主要种类

纸页的施胶分为纸内施胶(在纸浆中加入胶料,生产中一般称之为浆内施胶),纸面施胶(在纸的表面施胶,生产中一般称之为表面施胶)和双重施胶(纸浆中和纸面上均进行施胶)[1]67。其中,纸内施胶又分为酸性施胶和中碱性施胶。酸性施胶使用的施胶剂主要是松香胶;中碱性施胶使用的施胶剂主要是AKD和ASA。目前大型文化纸机主要采用中碱性施胶。

1.2 施胶剂的作用原理

施胶剂不同,胶料与纤维等的作用原理也不同。

1.2.1 松香胶的作用原理

松香胶施胶是胶料沉淀物吸附留存在纤维上。松香胶施胶过程中需要使用 Al2(SO4)3,一是调整上网浆料的pH,二是作为松香胶胶料吸附到纤维上的载体。松香胶的吸附是由于松香的羧基和沉淀物铝离子的离子键作用生成络合物[1]85。

1.2.2 AKD的作用原理

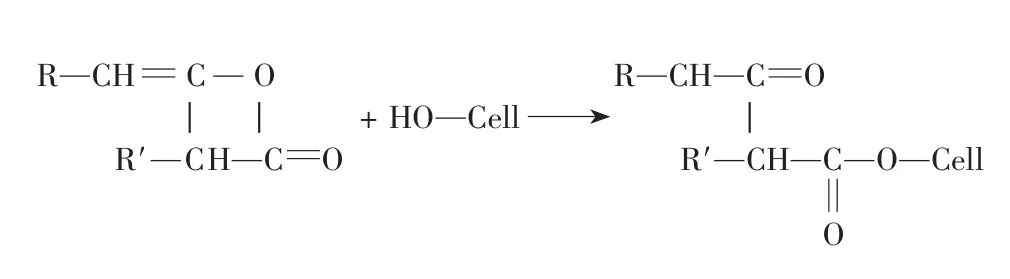

AKD与纤维素进行共价键结合而固着在纤维上。AKD有一反应基团,能直接和纤维素的羟基反应形成共价键结合,在纤维表面形成一层稳定的薄膜,使纤维由亲水性变为疏水性[1]85。AKD施胶过程中不一定需要使用 Al2(SO4)3,也可以在稍宽范围的 pH(6~9,最佳为8~9)条件下使用。但AKD与纤维作用缓慢,需要一定的固化时间。AKD与纤维的作用是使纤维素表面的—OH酯化,其反应式如下[1]85[2-3]:

1.2.3 ASA的作用原理

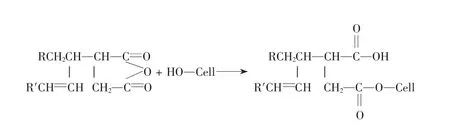

ASA与纤维素和半纤维素的羟基反应形成酯键,使分子定向排列,疏水的碳氢链端伸向纸页外面而赋予纸页疏水性能。ASA施胶可以在较宽范围的pH(5~10)条件下使用。ASA施胶施胶过程中可以使用少量Al2(SO4)3,利用铝离子与ASA水解的二元酸形成铝盐,减少水解产物形成的黏状沉淀。ASA施胶反应速度比AKD快得多,甚至在干燥的空气中就发生施胶反应,且对纸页的干燥温度不作要求。其反应式如下[4]:

2 大型文化纸机采用AKD施胶的应用现状与前景

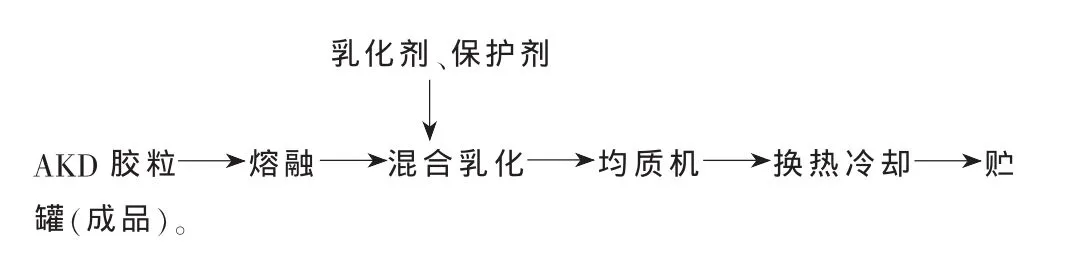

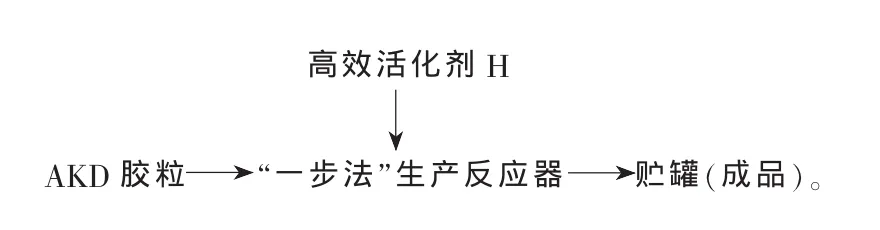

目前大型文化纸机主要采用中碱性施胶,上网浆料的pH一般在7.0~8.0之间。采用的施胶剂主要是AKD和ASA。但随着2008年世界性经济危机的爆发,石油价格居高不下,导致ASA的制备成本大幅升高,同时ASA乳化设备价格昂贵。在造纸企业不愿意采购高价格ASA的前提下,ASA供应商获取利润的空间将越来越小,故最终提高ASA产品价格是一种必然趋势。而AKD却与ASA不同,虽然制备AKD的蜡粉价格有所攀升,但由于AKD制备技术已经成熟,国内制备AKD的厂家已经越来越多;并且,新的AKD制备方法正在研发和推广,更有利于AKD制备成本的进一步降低。比如“一步法”制备AKD中性施胶乳液的方法[5],简化了传统AKD中性施胶乳液的制备工艺流程,不仅适用于大型造纸企业,而且由于设备投入费用低、制备方法简单,也方便在中小型造纸企业的应用和普及。

传统AKD制备过程中的乳化基本流程是:

“一步法”制备AKD乳液乳化的基本流程是:

综合因素导致AKD的制备成本越来越低。目前国产AKD的到厂价格比进口AKD的价格低将近2 000元/t,即低将近36%。AKD的国产化最终使AKD施胶不仅成本低,而且进货周期短,有利于造纸企业的使用和保证质量(防止水解)。采用国产AKD施胶,吨纸施胶成本较ASA降低6.0元以上。同时,如果AKD施胶由浆内改至表面,施胶成本降低幅度将更大,吨纸施胶成本较ASA降低10.0元以上。所以,大型文化纸机采用AKD施胶是大势所趋。

3 大型文化纸机AKD施胶由浆内改至表面的重要性

3.1 AKD浆内施胶的负面影响

AKD浆内施胶的水解产物之一为固体物质,它们虽然可以随浆料留在纸页中,但不起施胶作用。水解产物β-酮酸是不稳定的中间体,与钙离子作用形成稳定的黏状物或沉淀;AKD水解速度会随温度升高而明显加快;随着时间的积累,纸机系统的泡沫可能会大幅增加,严重时会使纸页产生孔洞等纸病。另外,AKD浆内施胶用量大,加之AKD是一种蜡状物质,过多地使用AKD乳液,可能会使纸张产生打滑现象,此种状况在静电复印纸生产中一定要注意[6]73。

目前,商品浆的价格进一步攀升,浆料自产化和国产化的趋势更加明显。但国产的浆料,尤其是化机浆,大部分洗涤不干净,尤其是使用湿浆时大量的阴离子垃圾随浆料带入纸机湿部系统;施胶过程中,施胶剂的用量增加50%以上、AKD的用量在15 kg每吨纸左右才能满足文化纸的吸水要求。大量的AKD残留在白水系统中,水解产物将对湿部系统带来负面影响。

3.2 AKD施胶由浆内改至表面的重要性

AKD施胶由浆内改至表面,不仅AKD熟化度提高,而且消除了AKD水解产物对湿部系统的污染;同时对生产机外涂布的涂布原纸很有利,因为涂布机在涂布过程中如果AKD没有熟化的话,吸水值高,原纸在涂布过程中造成涂料中的胶粘剂迁移过多,不但影响涂层强度而且可能使原纸涂布过程中产生折子和窜纸,影响涂布纸的质量和降低涂布机的效率。

3.2.1 AKD施胶由浆内改至表面使熟化度大幅提高

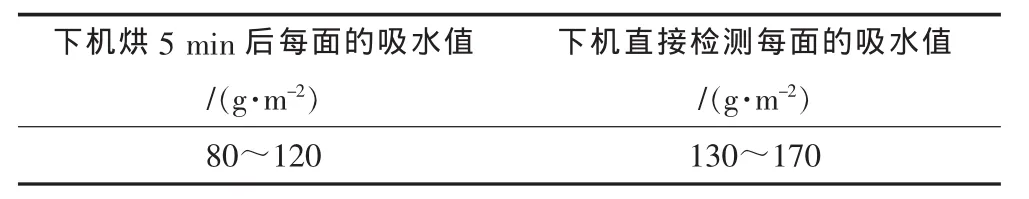

AKD熟化对温度的要求比较高,必须使纸张长时间处于温度93℃以上或温度105℃下保持5 min,即可体现AKD的施胶效能[6]73;若在恒温恒湿[(23±1)℃、(50±2)%RH]的条件下,涂布原纸需要10 d才能自然熟化[7]52。并且AKD的施胶作用,在干燥以后还不能完成,卷取24 h才完成80%[1]85。但实际生产中采用AKD浆内施胶的大型文化纸机的车速一般在1 000 m/min以上,AKD从开始接触浆料到纸机下卷的时间不到2 min,并且运行中多数情况下温度达不到93℃,使实际生产中下卷的纸页中AKD的熟化度很低。表1是太阳纸业4 950 mm文化纸机生产定量为108 g/m2的涂布原纸车速为1 150 m/min时原纸的吸水情况(烘箱温度为105℃。吸水值按国家标准检测)。

表1 涂布原纸AKD浆内施胶吸水情况

从表1可知,108 g/m2涂布原纸在105℃的烘箱中烘5 min后吸水值降低了33.3%左右,这间接说明AKD下机时熟化度很低。

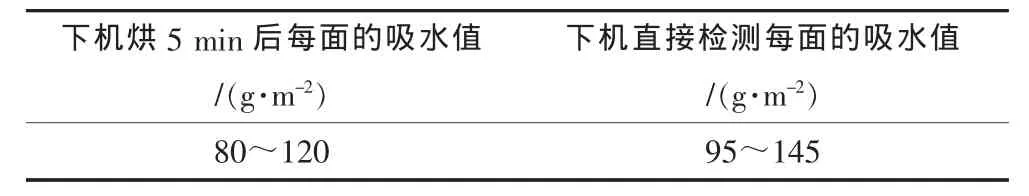

但AKD施胶由浆内改至表面,在AKD增效剂的协同下随同表面施胶淀粉一起施胶,将大幅度提高AKD的熟化度,具体情况见表2(烘箱温度为105℃。吸水值按国家标准检测)。

表2 涂布原纸AKD表面施胶吸水情况

从表2可知,108 g/m2涂布原纸在105℃的烘箱中烘5 min后吸水值虽也降低16.7%左右,但烘前与烘后的差值明显减小。这间接说明AKD下机时熟化度已大幅升高,对下机后的涂布原纸立即进行涂布有利,因为AKD没有熟化的已占较小比例,无论纸卷放置时间长短对吸水值影响不会太大。

3.2.2 AKD施胶由浆内改至表面有利于双胶纸的施胶

对双胶纸的吸水值要求比涂布原纸严格,吸水值一般每面控制在20~30 g/m2。

但双胶纸采用AKD施胶对吸水值的最终影响却与涂布原纸不同,因为双胶纸并不是下机后立即印刷,而从造纸企业到印刷厂有一定的时间延缓,这有助于AKD的自然熟化。所以无论是双胶纸还是涂布原纸,虽然检测吸水值的方法是一样的(在105℃温度的烘箱中烘5 min,然后按国家标准检测),但吸水值对纸张的影响结果却不一样。

从上面的情况来看,双胶纸采用AKD施胶无论是浆内还是表面,对施胶结果是否不会造成影响呢?其实不然,问题就出在AKD的熟化度上。太阳纸业2003年冬天给东北一家印刷厂生产一批双胶纸时就出现假施胶的情况。当时气温很低,好长一段时间都在-10~0℃,东北那边气温更低。当时生产也是采用AKD浆内施胶,下机纸张也是取样放在 105℃温度的烘箱中烘5 min,然后按国家标准检测,烘后吸水值按厂家要求每面控制在20~30 g/m2。但10 d后,东北那家印刷厂印刷时,生产难以正常进行,经查找原因,发现原纸每面的吸水值普遍高于40 g/m2,一般在60~80 g/m2。发现问题后,太阳纸业分析原因,最终确定问题出在气温上面,天气太冷减缓或停滞了AKD的熟化,使得AKD没有按以往的预期作用熟化,导致吸水值偏高。

事实说明,双胶纸采用AKD施胶时,采用AKD表面施胶的效果比采用AKD浆内施胶的效果更有保证。

3.2.3 AKD施胶由浆内改至表面提高了机外涂布机的涂布效果和效率

对于采用纸机生产原纸进行机外涂布生产涂布纸的生产企业来说,如果采用AKD施胶,最好是采用AKD表面施胶。因为如果按常规方法检测涂布原纸的吸水值,涂布机在涂布过程中可能出现问题。因为AKD没有熟化,涂布原纸立即进行涂布,涂布过程中原纸实际吸水值较检测值高很多,原纸在涂布过程中可能会造成胶粘剂迁移过多过快,使得胶粘剂作用降低或者用量偏大,降低涂层强度;同时,因原纸吸水值大,涂布过程中原纸可能会产生折子和窜纸,影响涂布机的正常运行。这些情况已在太阳纸业的大型机外涂布机得到验证。

太阳纸业4 950 mm大型文化纸机采用AKD浆内施胶生产涂布原纸给4 870 mm机外涂布机涂布,当时生产的原纸按标准检测方法将吸水值控制在30~40 g/m2,但涂布难以正常进行,不是原纸在涂布过程中产生折子就是原纸在涂布过程中窜纸,只能通过加大AKD用量、降低吸水值或保持吸水值不变而采用ASA施胶才能解决问题。为了降低生产成本,改用AKD表面施胶,改用后问题得以解决,不但降低了生产成本,而且保证了涂布的正常。

4 大型文化纸机AKD施胶由浆内改至表面有利于降低施胶成本

涂布原纸二氯甲烷抽提物紫外光谱测定纸页中的未反应的AKD的量为其添加量的50.7%[7]53。这说明AKD浆内施胶保留在纸业中的AKD也几乎一半未起到施胶作用,所以采用AKD施胶,大量被浪费。故AKD施胶从理论上证明,如果采取表面添加,能节约大量成本并可行,因为文化纸的抗水性主要要求在表面而不是整个纸张。

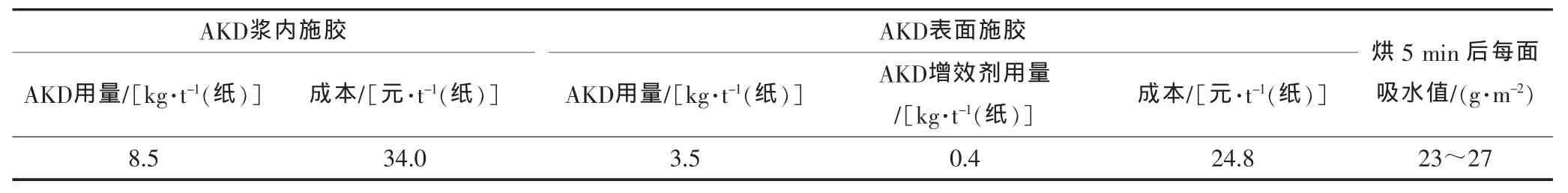

实践也证明,AKD施胶由浆内改至表面确实能大幅降低施胶成本。表3是太阳纸业4 950 mm大型文化纸机采用AKD浆内施胶和表面施胶生产定量为70 g/m2双胶纸时的施胶成本比较(烘箱温度105℃。吸水值按国家标准检测)。

表3 双胶纸AKD施胶成本比较

由表3可知,AKD施胶由浆内改至表面,在生产定量为70 g/m2双胶纸时可以降低施胶成本9.2元/t(纸),降低幅度达到27.0%。效益相当可观。

不过,采用AKD表面施胶对施胶的均匀性和成膜性要求较高,否则施胶不匀可能产生灰白色的道子和印刷过程中出现上墨不良的现象。

5 结论

大型文化纸机采用AKD施胶是一种必然趋势,采用AKD表面施胶更有利于纸张品质的提高和纸机或涂布机生产效率的提高。

(1)大型文化纸机采用国产AKD代替ASA施胶吨纸成本能降低6.0元以上。

(2)大型文化纸机AKD施胶由浆内改至表面,在AKD增效剂的协同下随同表面胶一起施胶,纸机的湿部系统将更加清洁,同时AKD的熟化度提高16.6%左右。

(3)大型文化纸机AKD施胶由浆内改至表面,不但有利于防止双胶纸的假施胶,而且还有利于防止涂布原纸涂布过程中产生折子和窜纸。

(4)大型文化纸机AKD施胶由浆内改至表面,能大幅度地降低施胶成本。生产定量为70 g/m2双胶纸时可以降低施胶成本9.2元/t(纸)左右,降低幅度达到27.0%。

[1] 隆言泉.造纸原理与工程[M].北京:中国轻工业出版社,1997.

[2] 丁明曌,刘温霞.AKD施胶的反应机理[J].造纸化学品,2011,23(3):15-18.

[3] 张惠远,刘丽娟,徐婵娟.AKD施胶综述[J].造纸化学品,2009,21(1):51.

[4] 张光华.造纸湿部化学原理及其应用[M].北京:中国轻工业出版社,2006:128.

[5] 刘士亮,曹国平,李广胜.一步法AKD中性施胶乳液的制备方法及装置[J].中国造纸,2011,30(4):74-75.

[6] 翟红周.AKD 施胶的控制要点[J].中华纸业,2008,29(8).

[7] 刘冉,韩卿.涂布原纸中未反应AKD的光谱分析测定[J].纸和造纸,2010,29(8).

The Necessity for Using AKD and Changing Its Application from Internal Sizing to Surface Sizing on Large Paper Machines Producing Printing and Writing Papers

WEI Zhi-bin,ZHANG Rui-jie

(Shandong Sun Paper Industry Joint Stock Co.,Ltd., Tianzhang Filiale,Yanzhou 272100,China)

Large paper machines producing printing and writing papers mainly use AKD or ASA as neutral sizing agent at present.But the sizing cost for ASA has been remaining high due to the high cost of ASA itself and the need of high investment on its emulsifying equipment.By contrast,the sizing cost of AKD has been reduced greatly due to the facts that its old preparation technologies have already been localized and new techniques are kept on being developed and applied.Meanwhile,the application of AKD sizing can be changed from internal to surface thanks to the development and application of new promoting agents for sizing.The change will reduce the contamination of the sizing hydrolysates to the paper machine wet end,and improve the quality of paper and efficiency of paper machines.Therefore,it will of great benefit to use AKD widely for making printing and writing papers.

printing and writing paper; sizing agent; AKD; ASA

TS727+.5

A

1007-2225(2011)06-0026-05

2011-08-12

危志斌先生(1976-),工程师,工艺科长;主要负责4950纸机和4870涂布机工艺、技术、化验、造纸化学品、纸机易耗器材的管理工作;E-mail:bzwty1976@163.com。

本文文献格式:危志斌,张瑞杰.大型文化纸机采用AKD施胶并将施胶由浆内改至表面的重要性[J].造纸化学品,2011,23(6)∶26-30.