港中油田地面原油集输和计量优化工艺应用及效果分析

宋内燕,张龙江

(大港油田第一采油厂,天津 300280)

港中油田地面原油集输和计量优化工艺应用及效果分析

宋内燕,张龙江

(大港油田第一采油厂,天津 300280)

文章主要对港中油田原油集输管道地面系统优化、简化技术在油田生产中应用的情况进行阐述,包括地面系统优化简化的调整、应用效果分析以及存在问题和改进方法,同时对与之配套的油井远程计量技术的地面工艺、计量方式、应用效果及优缺点等进行了分析评价,为下一步大港其他油田地面系统改造提供新思路、新模式。

地面工艺;优化;油井远程计量;示功图;效果分析

0 引言

随着油田开发时间的延续,油田地面原油集输管道日趋复杂和老化腐蚀,已不适应生产需要,在油田开发中实施地面系统优化、简化和油井远程计量工艺技术,是提高经济效益、节约投资成本的重要发展方向。近几年,通过对港中地区产能区块地面系统优化、简化技术应用,从工艺动态指标的变化来看,取得了良好的效果,实现了油井远程计量监控,改善了油水井生产状况,由原来的三级布站工艺减为一级或两级布站工艺,大幅缩短了单井管道长度,使得油井回压均得到不同程度的下降,平均单井回压下降0.05 MPa,单井注水压力也得到不同程度的提升。

1 地面系统优化、简化技术应用

地面系统优化、简化技术在港中油田进行了先导性试验,具体实施情况介绍如下。

1.1 港中油田生产及地面工艺系统优化、简化前状况

港中油田是我厂最老的油田之一,有油井39口,开井16口,地产液量345 m3/d,地产油量85 t/d,地产天然气2.4万m3/d;有注水井16口,开井6口,注水量535 m3/d。站点分布现状:计量站5座,接转站1座,注水站2座,配水间2座。

输油系统。各个计量站采取油气混输形式,将油气混输到滨六转,经滨六转初步分离后,天然气输送到一区交气点。液输送到马西七站,最终输送至东二站。

注水系统。中二注:来自东二污的精细过滤污水,经柱塞泵加压后,为滨3、滨12站注水;滨二注:来自马西污的精细过滤污水,经柱塞泵加压后,为滨13站的单井注水。

掺水系统。在中二注有两台掺水泵,用中二注的低压水,为滨1、滨3、滨12站的油井掺水;在滨六转有两台掺水泵,用马西污供滨二注的低压水,为滨13站的油井掺水。

1.2 地面系统优化、简化调整方案

地面输油系统。将地面原油输油管道由原来油井生产原油进采油计量站计量,改为直接调头进入油气集输大站生产,取消了一些转油站和采油计量站。例如:将滨1站、滨3站、滨12站调头进东22站生产,停用滨六转,具体改造情况见图1。

地面水系统。中二注的掺水与注水系统的功能不变;停用滨六掺水站,在滨二注增加掺水功能,为滨13站的单井掺水,此功能作为备用。

1.3 实施后效果

该方案实施后各队及计量站的生产参数均有变化,例如:采油一队液量2 729 t/d,其中油量319 t/d、气量8.5万m3/d;采油七队液量1 952 t/d,其中油量351 t/d,气量10.8万m3/d。 而且消除了原油管道由于使用年限较长、自然腐蚀严重造成原油漏失的安全隐患;停用滨六转外输泵37 kW,年节电费16.2万元;停用掺水泵37 kW,年节电费7.5万元;两项共节电23.7万元。

地面系统改造前后的参数对比见表1。

表1 地面系统优化实施效果

从表1可以看出:改造后的回压明显升高0.1~0.2 MPa。

1.4 实施后存在的问题及解决方案

(1)存在问题:外输管道长,系统回压高(1.0 MPa),导致各单井的回压升高,严重影响油井的正常生产,同时也容易造成管道穿孔事故;由于管道长,站外输液量低,外输温度受外界影响严重,末端温度与环境温度相同,影响冬季生产。

(2)改进方案:将马西19站和滨3站外输管道在滨3站收球 (管道清蜡球)装置处直接与马西七接转站至东二联合站的外输管道搭接,将马西8站收球装置移到搭接位置,在原马西19站至马西七站外输管道上加切断闸门,在两个收球装置之间的管道上加切断闸门。改造后将滨3站和马西19站外输液量同时进马西七站至东二联合站外输管道,也可以起到滨3站、马西19站分流的作用,最终解决滨3站外输系统压力高的问题,确保集输系统平稳。具体改造方案见图2。

1.5 输送方式进一步改造的效果比较

流程改造后实现了滨3站和马西19站双向输送功能,为确定最佳的输送流向,对改造后的流程分以下三种输送方式进行对比试验。

(1)滨3站外输进马西七接转站,马西19站外输进港东联合站。表2为2009年9月29日倒流程后的压力及产液量统计。

表2 滨3输马西七、马西19输港东联的分开输送效果对比

(2)滨3站及马西19站共同进港东联合站。表3为2009年10月9日倒流程后的压力及产液量统计。

从调查可以看出,好学生和差学生词汇学习策略的运用情况差别很大。作为授课教师,应该在深入了解学生的基础上,根据学生不同的学习水平,制定不同的教学进度和教学方法,有针对性地教授学生。差学生虽然在观念上不赞同死记硬背的方法,但是在实际学习中,还是会无意识地用机械重复的方法来学习词汇,导致效率低下,学习效果很差。教师应该在教学中有的放矢地引导差学生逐步学会运用各种学习策略,提高学习词汇的效率。

表3滨3站和马西19站共同进港东联合站效果对比

(3)滨3站外输进港东联合站,马西19站外输进马西七转油站。表4为2009年10月11日倒流程后的压力及产液量统计。

从以上三种输送方式对比结果看,滨3站和马西19站分开输送效果较理想,两个站的输送方向相同时效果较差。效果最好的是将滨3站外输导向马西七转油站,马西19站外输导向港东联合站,滨3站外输压力由0.9 MPa下降到0.65 MPa,下降了0.25 MPa,这种输送方式不但降低了滨3站的外输压力,同时也没有影响到其他相关站的压力。

表4 滨3输港东联、马西19输马西七的分开输送效果对比

2 油井远程计量、监控系统

2.1 油井远程计量工艺

港浅8-6井区是新改造勘探开发的区块,布置的开发井5口,利用老井2口,其中采油井5口,注水井2口,形成2注5采的注采井网格局。在地面及计量工艺配套上,工程人员并没有沿用原来的从单井到计量站,再从计量站到集输站的建设模式,而是取消了计量站这个中间环节,采用从单井直接到集输站。 在地面工艺实施上,采用了树状管道集输方式,即多个单井用D 76 mm的管道汇集到D 114 mm的分支汇管上,两个或更多的D 114 mm分支管道再汇集到D 159 mm的母管上,然后延伸到集输站。

2.2 油井远程计量的方式

在油井产量计量上,采用YDSM油水井远程控制系统。它集监控、液量计量及分析优化于一体,形成以测试技术、通讯技术和计算机技术、采油工艺技术相结合的系统。该系统主要由YDSM的油井无线工况数据监控子系统、YSJL油水井液量计量及分析优化子系统、无线网络视频监控子系统和网络浏览子系统4个子系统组成。也就是说,在抽油机井口、游梁支架、游梁、配电箱上安装CAN模块、通讯模块、监控箱、位移传感器、负荷传感器、红外双监传感器、数字温度传感器等设备,油井生产时,CAN模块、负荷传感器和位移传感器将电压、电流、载荷、角位移、深井泵工作状况 (示功图)等生产参数传递到监控箱,通过通讯模块传递到中央控制室,在计算机上调用各种数据、曲线,根据示功图数据和相关的公式,可随时计算出油井24 h内的产液量;再根据井口取样化验出的含水量,计算出产油量。这样可以较准确掌握油井生产的变化情况和深井泵的工作状况。同时,在油田局域网内用户可进行实时浏览、查询工况数据,随时掌握油井的生产状况,制订有效护理措施,避免了数据录入、传输的失误和麻烦。

与以往工艺相比,该系统改变了传统的人工手动分离器计量的计量方法,不但简化了地面集输工艺流程,而且简化了地面计量工艺流程。

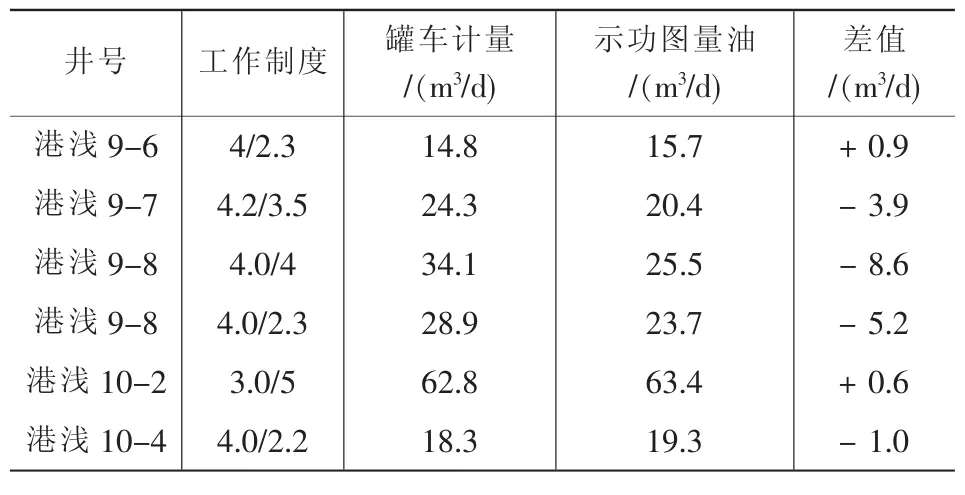

2.3 油井远程计量系统应用的效果对比分析

2.3.1 YDSM系统示功图量油数据与标准罐车量油数据的对比

我们在港浅8-6井区,用YDSM系统示功图量油和现场标准罐车量油进行了对比,具体数据见表 5、 表 6。

由于在2009年10月18日和21日对油井的运行参数进行了改变,所以表中有些数据的前后变化

表5 8-6井区罐车标定各井数据/(t/d)

港浅9-6 港浅9-7 港浅9-8 港浅10-2 港浅10-4 合计液量 油量 液量 油量 液量 油量 液量 油量 液量 油量 总液量 总油量10.21 14.8 9.7 24.3 1.7 28.9 15.4 62.8 18.5 18.3 16.6 149.1 61.9 10.22 15.6 10.3 22.0 1.5 23.3 15.8 62.8 18.5 16.6 16.3 140.3 62.4 10.23 16.5 11.17 21.6 5.44 23.7 15.64 61.0 16.71 17.6 16.26 140.4 65.22三天平均 15.63 10.39 22.63 2.88 25.30 15.61 62.20 17.90 17.50 16.39 143.27 63.17日期(2009)

表6 8-6井区示功图量油各井数据/(t/d)较大,但总体上YDSM系统示功图量油数据与标准罐车量油数据是比较一致的。油井的运行参数变化后,我们又对YDSM系统示功图量油的系统进行了调试,调试后又重新用罐车进行了标定,结果见表7。

表7 罐车标定与YDSM系统量油对比

从表7可以看出,港浅9-8井数据的误差较大,主要是由于调参后的数据录取有误所致。在随后的标定中,YDSM系统示功图量油数据与实际液量数据相差很小,都没有超过5 m3/d。

2.3.2 YDSM系统示功图量油与MD-2油水密度测量仪的量油对比

我们在8-6井区的总集输管道上安装了一台MD-2油水密度测量仪,它可以在流体有沙、伴生气的情况下测得液量、含水量和原油量。通过大量数据采集对比,YDSM示功图量油系统与MD-2油水密度测量仪计量的结果数据基本吻合,证明我们的YDSM示功图量油系统可以代替传统的分离器量油系统。

2.4 油井远程计量监控系统的优缺点

与传统的建立计量站系统相比较,YDSM示功图量油系统具有明显的优点:

(1)节约资金。建造一座传统的计量站需要资金200万元,而港浅8-6井区的YDSM示功图量油系统需要资金80万元。

(2)减少了人工的投入,降低了员工的劳动强度。传统的计量站至少需要配备一名专职量油工,每天计量各井产量,而且每月还要由专职示功图测试人员去每口井手工测试示功图。而YDSM示功图量油系统的量油结果和示功图都是直接显示在计算机里,所以再无须专职人员量油测试。

(3)操作方便简单,差错率小。YDSM示功图量油系统操作简单方便,只需点动鼠标,量油数据示功图就会显示于屏幕,减少了传统的计量站人工计算报表的差错。

(4)可全天监控油井生产,快捷高效。传统的计量站模式只能在白天有效的几小时对油井进行监控;而YDSM示功图量油系统则可以24 h对油井进行监控。传统的计量站模式计量一口井的液量需要较长的时间,在井数量多的站,每天无法对每口井进行量油,要知道一口井的工作状况,需要两个测试人员去这口井的现场,停抽油机测试,要花费大量的人力物力,且需要很长的时间;而YDSM示功图量油系统则只需轻点鼠标就可立即获取所有油井的功图测试和液量计量数据,而且数据可以网络共享。

不足之处:这些仪器设备在使用过程中由于受气候环境、生产现场、技术管理、特殊井液量等因素影响,易发生故障,如果处理不及时,会影响液量计量的准确性和监控真实性,因此油井远程计量监控系统在生产运行中还需要进一步完善。

3 结束语

港中油田改进后的地面集输和油井远程计量系统,满足了当前地面系统优化、简化的生产需要。不仅可减少生产管理人员的劳动强度,降低油田开发资金,更重要是提高油田科学化管理水平和油井的系统效率,而且为下一步其他油田开发区块地面原油集输管道改造提供了新思路。

[1]油田油气集输设计技术手册编写组.油田油气集输设计技术手册[M].北京:石油工业出版社,1995.

[2]王远宁.大庆油田萨中地区原油集输系统优化 [J].油气田地面工程,2009,28(12):40-41.

[3]李振秦.油气集输工艺技术[M].北京:石油工业出版社,2007.

[4]高霞.油气集输管道数据的采集、存储与应用[J].油气田地面工程,2009,28(12):48-49.

Application and Practical Effects of Optimized Surface Grude Oil Gathering Process and Measaring Technology in Gangzhong Oilfield

SONG Nei-yan(First Oil Production Plant of Dagang Oilfield,Tianjin 300280,China),ZHANG Longjiang

This paper describes application of optimized and simplified surface system process technology in the crude oil gathering and transportation pipelines of Gangzhong Oilfield,including adjustment of process technology,application effect analysis,existing problems and improvement methods.In addition,it analyzes and assesses the surface process of corresponding oil well remote measuring technique,measuring modes and application effects as well as the advantages and disadvantages.It will offer new thoughts and new model for other surface system alteration in Dagang Oilfield.

surface process;optimization;well remote measuring;dynamometer diagram;effect analysis

TE863

B

1001-2206(2011)04-0030-04

宋内燕 (1964-),女,天津人,工程师,1990年毕业于中国石油大学,从事员工技术培训工作。

2011-05-03;

2011-05-26