低品质矿烧结工艺开发与应用

李善彬(天津天铁冶金集团有限公司,河北涉县 056404)

低品质矿烧结工艺开发与应用

李善彬(天津天铁冶金集团有限公司,河北涉县 056404)

介绍了天铁集团严格按照市场预算控制的要求,不断谋求低成本运行模式,充分利用价格低廉的铁矿资源,开发低品质矿烧结新技术的情况。通过采取优化配矿结构、加强原料中和混匀、同步调整生产工艺、喷洒CaCl2溶液降低烧结矿低温还原粉化率等举措,使烧结生产对原料的适应性显著增强,为综合利用铁矿石资源提供了借鉴。

铁矿石 品位 烧结 布料 配矿 工艺 优化

1 前言

冶金工艺过程中,铁前系统的烧结配矿及配料结构的确定,是一项重要的基础环节。合理经济地确定烧结配矿及配料结构,具有广泛的实践意义。钢铁企业的铁矿原料来自多种渠道,具有各自的差异性。各种来源的铁矿石品位的高低、有害杂质含量的多少、造渣成分的差异,都是客观存在的。因而,通过配矿调整、中和混匀和工艺优化,保证烧结矿适宜的含铁品位、较高的机械强度、良好的冶金性能,以维护高炉冶炼长周期稳定顺行,降低生产成本,是炼铁工作者的共识。

天铁集团根据国内国际铁矿石市场环境的变化,以成本管控为导向,深入研究低品质矿的冶炼性能,积极探索原料使用新途径,依托技术进步和管理创新,不但使低品质矿烧结技术得以实现,主要技术经济指标有了明显突破,而且有效地降低了生产运营成本,拓宽了企业可持续发展的路子。

2 技术原理

与常规烧结相比,开发低品质矿烧结技术,其矿物结构、理化性能,尤其是在工艺条件上有着较大差异。低品质矿烧结面临的主要技术难题是解决由于铁低、硅高、渣多所带来的问题。突出体现在:一是正硅酸钙生成量急剧增加,容易因相变引发烧结矿的粉化,严重影响料柱透气性和煤气流的分布;二是硅高、渣量多对高炉焦比上升及造渣制度调整的影响,这就要求必须从大幅度改善烧结矿转鼓强度和提高其冶金性能等方面来确保高炉炉况的长周期稳定顺行,从而降低因硅高、渣量多所带来的负面影响;三是铝含量过高容易恶化烧结矿低温还原粉化性能,必须大力实施低温厚料层烧结,改变烧结温度和气氛,采取措施抑制烧结矿低温还原粉化,并增加白云石配比,以增强炉渣流动性。

3 技术方案论证

3.1 理论上可行性分析

3.1.1 从基本的技术层面上讲,对烧结矿质量和产量起决定性作用的是垂直烧结速度,而料层的透气性作为影响垂直烧结速度的主要因素,在老区已全面实施全富粉烧结和新区实行高富粉率烧结的前提下,对于开发实施低品质矿烧结已经具备基础条件。现有的烧结生产已经实施了高碱度烧结、全生石灰烧结、小球烧结、厚料层烧结等工艺,关键在于整合工艺优势资源,实现各工艺技术的系统集成和优化,针对低品质矿烧结特性,在操作方法和工艺参数优化等方面予以创新和发展,就能获得预期的效果。

3.1.2 从矿物结构上讲,正硅酸钙作为固相反应的最初产物,在500~600℃下即开始出现,转为熔体后不分解,并与2FeO·SiO2形成低熔点共晶混合物和固熔体存在于烧结矿的胶结相中,当温度下降时,又以单独相从胶结相中析出,并发生晶型转变,体积膨胀10%~12%,导致烧结矿的碎裂[1]。因此,针对高硅原料C2S生成量增加的机理,通过调整冷却制度、提高白云石配比、稳定C2S晶型、抑制C2S相变等工艺调整手段,并深入实施低温厚料层烧结,大力发展铁酸钙粘结相,进而有效地控制C2S的生成量,在理论上可行。

3.1.3 以厚料层烧结为核心的工艺系统集成,可以充分发挥料层的自动蓄热功能,进一步降低配碳量,使低温高氧位烧结得以实现,改善燃料的热力学和动力学条件及整个燃烧过程,促进大量磁铁矿氧化和赤铁矿、铁黄长石及铁酸钙的充分发展,减少正硅酸钙、铁橄榄石、钙铁橄榄石和玻璃相的生成量,提高烧结矿强度、还原性和高温冶金性能,为高炉增产节焦和炉况顺行创造有利条件。

3.2 生产上可行性分析

2009年6 月,随着铁前系统改造工程的全线投产,23万m2大型中和混匀料场同步投入生产运行,这为开发实施低品质矿烧结奠定了坚实的技术基础。经过投产以来的摸索实践和外出考察学习,料场管理和中和混匀作业水平有了很大提高,通过作业线优化和系统分析,科学配置来料堆储和运输作业线,平衡使用资源,加强分类堆放管理,提高混匀大堆堆积层数,严格端料切取,提高混匀矿成分的稳定性。在大量配低品质铁矿石的前提下,充分利用大型中和混匀料场的优势,可以有效地规避部分矿种成分波动大的影响,保持混匀矿物化性能的稳定。

4 技术方案确定和实施内容

在现有条件下,低品质矿烧结工艺开发与应用必须坚持充分利用中和混匀料场的优势,加强预配矿,提高混匀造堆层数,烧结生产工艺调整要同步,对生产影响最小,生产成本要降低。在充分进行技术论证的基础上,结合现有烧结工艺条件,制定了老区、新区不同的工艺技术方案。

老区:现有60 m2烧结机4台,132 m2烧结机1台,126 m2烧结机1台,设计年生产能力为450万t。开发方案:利用中和混匀料场A列混匀料条和老区精矿仓的一次配矿槽,集中处置钢泥、钢渣、钢灰、重力除尘灰、布袋除尘灰等固体废物,在实施全富粉烧结的基础上,加大低品质矿的利用量。

新区:现有400 m2烧结机1台,设计年生产能力为400万t。开发方案:利用中和混匀料场B列混匀料条,在稳定国产精矿和大宗长协矿矿配比的基础上,不断加大低品位矿配用量。

4.1 配矿调整

深入研究低品质矿的同化性能、液相流动特性、粘结相自身强度、连晶固结强度等基础烧结性能,应用互补原理进行配矿方案的设计工作,平衡使用资源,实现大宗铁料与小品种之间、高低烧损矿种之间、外购原料与含铁固废之间、精矿与进口富矿之间的最佳匹配。老区在全富粉烧结的基础上,做实做细循环经济这篇大文章,集中配置转炉OG泥、脱硫钢渣、转炉钢渣、瓦斯灰、混铁炉及LT法转炉除尘灰等其他生产工序的副产物,同时加大低品质矿种(B、C、D)的配用量,将其配比提高至40%。新区突出资源平衡使用,在保持20%左右精粉率的前提下,低品质矿配比达到25%(A、E)。见表1。

4.2 中和混匀

4.2.1 取料调整

在加强进厂原料分类堆放管理的基础上,积极调整一次料场取料方式,以旋转分层、分段取料代替原来的定点垂直取料,以保证料流的均衡,取料机臂架回转速度采用自动无级调速,以弥补取料的月牙损失。分层取料可保证原料的初混,分段取料则可充分利用料场,先堆先取,提高料场利用率。

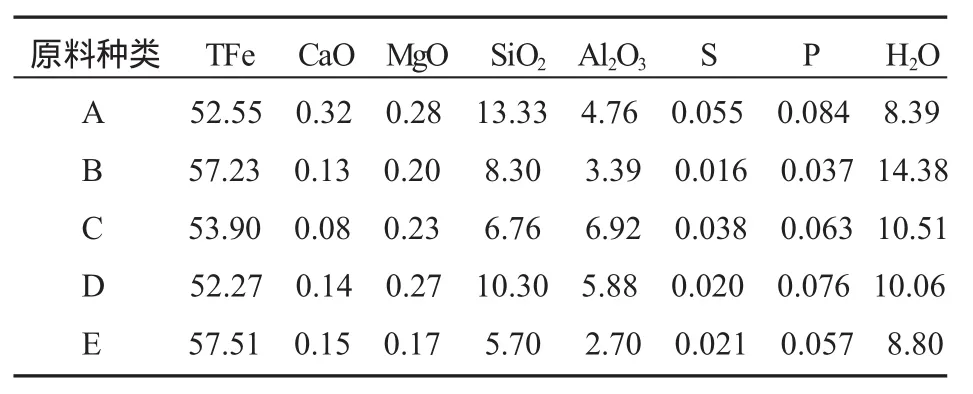

表1 部分低品质矿成分/%

4.2.2 混匀造堆

按照混匀配比计划,在分配配料品种矿槽时,原则上按含铁品位高低来顺序安排;特殊品种原料(如高硅矿种)尽量安排在料堆中间;质量较差的原料多用小槽,使其尽量分散,减少成分波动对配料的影响。充分利用设备优势,11个配料槽保证9个以上同时作业,一般预留2个备用,以保证生产顺行。增加配料品种,以逐步提高配料层数,保持混匀配矿结构长期稳定,这对于保证烧结配矿结构的稳定、提高烧结矿质量尤为重要。以控制SiO2含量为中心,确保烧结对碱度的控制水平。提高混匀堆料机的行走速度,保证堆料层数在420层以上,并保证每层料厚的一致性。实施以来,匀矿SiO2稳定率(±0.2%)由61.90%提高到82.76%,σSiO2由0.35降低到0.16,对低品质矿烧结技术开发发挥了积极的促进作用。

4.3 工艺优化

4.3.1 配料室二次配料调整

根据混匀矿SiO2、Al2O3含量,及时调整白云石配比(由原来的4.5%提高至8.5%),以改变烧结矿粘结相组成,使液相中含有钙镁橄榄石、镁黄长石、镁蔷薇辉石、透辉石及二元系化合物镁橄榄石、偏硅酸镁、铁酸镁等,这样就减少了正硅酸钙和难还原的铁橄榄石、钙铁橄榄石生成的机会,不能融化的部分高熔点钙镁橄榄石矿物,在冷却时成为液相结晶核心,可以减少玻璃质的生成,同时MgO有稳定β-C2S的作用,它可以抑制β-C2S的晶型转变,这些都可以提高烧结矿的机械强度,减少粉化率,改善还原性。

4.3.2 严格控制固体燃料粒度

固体燃料对烧结过程的影响很大,粒度过大,燃烧速度慢,燃烧带变宽,料层下部容易产生过熔,烧结过程透气性变差,垂直烧结速度下降,烧结机利用系数降低。反之,粒度过小,燃烧速度快,液相反应进行得不完全,烧结矿强度变差,成品率降低,烧结机利用系数降低[1]。根据新、老区实际情况,我们积极摸索现有工艺条件下合适的焦粉粒度,通过现场试验,得出焦粉粒度<3 mm控制在85%~90%是合适的,不仅焦粉配比最低,而且烧结矿FeO、强度能稳定在较好的水平。为此,严格按照作业程序定期车削辊皮,提高四辊破碎机的破碎效率和燃料的破碎合格率,确保-3 mm粒级含量处于合理范围。

4.3.3 完善工艺,强化实施厚料层烧结

近年来,天铁围绕厚料层烧结相继实施了高碱度烧结、全生石灰烧结、小球烧结、偏析布料、低负压点火、余热回收等诸多工艺,并在生产中取得了显著的成效。为了更好地适应低品质矿烧结的新要求,必须充分发展和深入挖掘厚料层烧结的优势和潜力,为此,重点采用以下措施。

(1)采用高质量石灰

针对混匀矿SiO2含量上升的特点,在保持R= 1.95的前提下,全面采用高质量石灰替代外购劣质石灰,其中老区采用竖窑白灰(CaO含量为82%),新区使用回转窑白灰(CaO含量为88%),以进一步提高同化反应发生的概率,促进低熔点液相的生成。

(2)提高蒸汽预热效果

针对三烧和四烧未配置热矿筛,不具备利用热返矿预热混合料的工艺特点,在保留原有在二混通蒸汽预热混合料的工艺基础上,采用在小矿槽内强制预热技术,以确保混合料温度达到60℃,减少料层下部过湿现象,提高透气性。

(3)优化布料方式

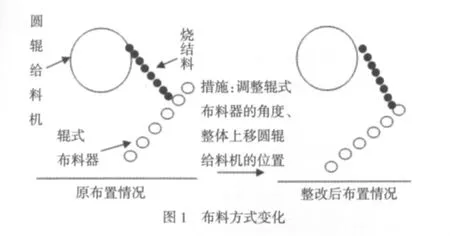

根据辊式布料取代反射板布料改造后存在的布料器利用率不高、偏析、布料效果不佳等问题,通过采取降低辊式布料器的安装角度、整体上移圆辊给料机的位置等措施,使圆辊给料机落料点处于九辊布料器的一辊和二辊之间,这样就提高了布料器的利用率,烧结料的合理偏析效果也更加明显。见图1。

(4)实施富氧烧结

针对公司氧气系统在满足转炉吹炼和高炉富氧的前提下仍有富余的现状,为降低氧气放散率,结合低温厚料层烧结的生产需求,实施了富氧烧结技术攻关,通过新建氧气管道将部分氧气从炼铁口切出,通入烧结机保温炉,以增强烧结过程中的氧化性气氛,改善燃料燃烧反应的热力学和动力学条件,使燃烧更加完全,从而提高烧结高温区的温度水平,增加液相生成量,提高烧结矿强度。

上述措施的采取,使厚料层烧结得以进一步强化,7台烧结机全部满挡板铺料,尤其是400 m2烧结机实现了750 mm厚料层烧结,有力地促进了低品质矿烧结工艺的深入实施。

4.3.4 合理使用返矿

返矿粒度较粗,具有疏松多孔的结构,可以改善混合料的透气性,但全富粉烧结条件下的混合料的原始透气性和烧结过程中的透气性本身就好,一旦返矿配比过高,透气性太好,势必造成烧结速度过快、高温持续时间短、达不到必要的烧结温度、矿物结晶不充分等问题,非常不利于烧结矿强度的提高和粒级组成的改善。为此,重点从深化筛分设备管理方面进行调整,一方面加强对返矿粒度的监测,一经发现返矿中>5 mm含量明显上升,则对沟下烧结筛进行全面检查,凡筛孔磨损严重的及时更换,并严格槽存管理,确保沟下槽存在50%以上,防止烧结矿入仓时因落差大造成粉化率升高。另一方面,针对新区2 800 m3高炉沟下烧结矿筛孔孔径偏大的情况,在确保炉况顺行的前提下,逐步缩小筛孔孔径。从2010年3月开始,高炉沟下棒条筛筛孔依次由6.5 mm→5.5 mm→5 mm逐步缩小,保证了返矿率逐步降低。

4.3.5 调整冷却制度

稳定主抽风门开度,控制点火段风量,保持点火负压受控在6 000~8 000 Pa,严格控制冷却速度,延长保温炉,促使液相充分冷凝结晶,减少脆性玻璃质的产生,促进烧结矿强度的提高。针对原来环冷风机风门全部打开,各冷却段的冷却强度和风量几乎相同,高温烧结矿急冷后易形成骸晶状Fe2O3的状况,针对性调整了环冷风机的风门开度,对烧结矿实施“阶梯渐进”冷却方式,即根据不同季节和环境温度,将风机风门呈“阶梯”状依次开大,使冷却强度和风量呈“渐进式增加”,以避免烧结矿的急冷粉化现象。

4.3.6 喷洒CaCl2溶液

对于低品质矿烧结矿而言,抗低温还原粉化性能重要指标。改善烧结矿低温还原粉化性能的措施一般有提高烧结矿FeO和MgO含量、生产高碱度烧结矿、添加蛇纹石、硅石等[2]。但在SiO2、Al2O3含量大幅上升,白云石配比已作出重大调整,厚料层烧结的强化实施又不允许人为增加配碳量及FeO含量基本稳定等情况下,只有寻求其他途径来改善烧结矿的低温还原粉化性能。为此,采用了在成品烧结矿表面喷洒CaCl2溶液的方法,使其表面和孔隙被卤化物覆盖,以减缓烧结矿在400~6 000℃的还原速度,阻止Fe2O3转变成Fe3O4时低温相变导致的体积膨胀,达到减少烧结矿低温还原粉化的目的。生产应用以来,烧结矿RDI+6.3mm从47.60%提高至87.93%,RDI+3.15mm从71.96%提高至94.72%,RDI-0.5mm从6.35%降低至1.45%,取得了较好的效果。

5 实施效果

低品质矿烧结工艺开发与应用项目实施后,烧结及炼铁主要技术指标有了大幅度提高,达到了预期目标。烧结和炼铁总体性能指标对比情况见表2、表3。

表2 实施前后烧结主要指标对比

6 结束语

低品质矿烧结工艺开发,充分利用价格低廉的铁矿资源,通过优化配矿结构,加以生产工艺的调整,及时有效地为生产服务,切实发挥了烧结原料的基础作用。

表3 实施前后炼铁主要指标对比

低品质矿烧结在较短时间内达到了预期效果。一方面,烧结矿转鼓强度和冶金性能等方面的改善,确保了高炉炉况的长周期稳定顺行,不仅消除了部分因烧结矿品位下降、硅高铝高造成矿石单耗上升、焦比升高所带来的成本增加量,而对于利用低品质矿替代高价矿生产所产生的经济效益,具有不可比拟的优势。另一方面,低品质矿烧结工艺开发开创了天铁生产新局面,使铁前对原料的适应性显著增强,这对于没有矿山资源的天铁而言,具有重大的战略意义,同时也为其他内陆型冶金企业综合利用铁矿石资源提供了一定的借鉴意义。

[1]任贵义.炼铁学(上册)[M].北京:冶金工业出版社,2005.

[2]李跃民.烧结矿表面喷洒CaCl2溶液应用试验[J].鞍钢技术,2006(1):26-27.

Development and Application of Sintering Process for Low Grade Ore

Li Shanbin

Strictly meeting the demand of market budget control,Tiantie Group constantly pursues a low cost running mode and has developed new technology of sintering process for low grade ore with full utilization of iron ore of low price,which is described in this paper.The adaptability of sintering production to raw material was enhanced remarkably by measures of ore blending structure optimization,strengthening bed blending,synchronously adjusting production process and alleviating the rate of reduction and pulverization of sintering ore at low temperature by spraying CaCl2solution.The paper provides a reference to comprehensive utilization of iron ore.

iron ore,grade,sintering,distribution,blending, process,optimization

(收稿 2011-03-27责编赵实鸣)

李善彬,1986年毕业于北京科技大学钢铁冶金专业,高级工程师,现任天津天铁冶金集团有限公司副总经理,负责集团生产、技术、安全等工作。