采用XCM磨内改造技术提高磨机综合效益

黄拥军姚公来

(1.盐城市兴诚建材环保设备有限公司, 2.盐城市兴诚粉磨烘干研究中心)

随着国家节能减排的力度加大,水泥行业面临一次新的洗牌,机立窑淘汰步伐加快,企业面临困境,无条件上马新型干法旋窑者,则选择以粉磨站的形式继续生存。而在水泥市场竞争十分激烈的今天,只有高质量,低成本才能在市场竞争中站住脚,因此,如何利用现有磨机资源,充分挖掘磨机的潜力,提高磨机的综合经济效益,就具有十分重要的意义。盐城市兴诚建材环保设备有限公司针对生料磨改造成水泥磨、矿粉磨及现有高细水泥磨的进一步挖潜,与南京水泥设计院、盐城工学院、合肥水泥设计院、盐城建材设计院等有关院校密切合作,进行技术攻关。经过数年潜心研制,开发出XCM水泥磨磨内改造技术及设备(即内选粉筛分复合式水泥磨专利技术,以下简称XCM专利技术),较好地解决了水泥磨、矿粉磨系统存在的粉磨效率低、台时产量低、电耗高等缺点。特别是新标准实施后,它适应了新标准的要求,得到水泥企业的普遍欢迎。目前已在全国2580多台水泥磨机得到应用,并取得多项国家发明专利,这一新技术的成功应用为水泥企业的技术进步作出了重大贡献。

1 XCM(K)复合式磨内专利技术的原理

XCM技术其原理是根据现有开流水泥磨、闭路水泥磨、超细矿渣磨在磨内设置多级选粉装置,拦截大额粒,让这些大额粒仍然回到球仓内,合格的细粉进入段仓。根据物料特性、粒度、工艺状况,各仓配以合适球段,细磨仓采用大比表面积的小规格研磨体,从而获得高产量、高比表面积的成品。最大限度提高磨机粉磨效率。

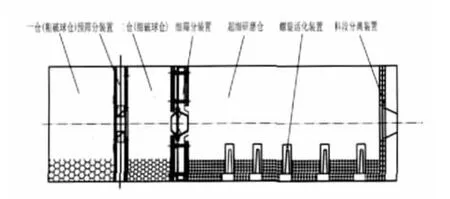

图1 复合筛分示意图

2 XCM(K)系列复合式水泥磨的结构

XCM系列水泥磨技术是将康毕登磨与高产磨、高细磨、筛分磨技术优化组合在一起,以XCM高效节能组合式选粉装置、复合式选粉装置、螺旋活化装置、料位调节装置、挡料圈、料段分离装置等代替原有的普通隔仓板、老式筛分装置及段仓少部分衬板,配以合理的球段方案,同时根据各厂具体情况对磨机仓长、选粉装置位置进行优化调整,彻底避免磨内过粉磨,达到增产、增效的目的。

3 XCM(K)磨内改造专利技术改造过程

(1)清理出磨内球段;

(2)拆除原隔仓篦板、盲板、单层隔仓板及出料篦板;

(3)拆除拟新设置选粉装置位置的衬板;

(4)安装XCM高效组合选粉装置及粗细粉分离装置;

(5)安装各仓被拆衬板及活化衬板;

(6)安装出料装置及出料锥;

(7)重新调整球段;

(8)逐步加入料量,调试运转正常。

图2 磨机内部改造示意图

4 XCM(K)复合式水泥磨专利技术的特点

(1)仅通过磨内改造,在恰当的位置安装选粉装置,将粗粉通过扬料装置自动送回粗磨仓,而让细粉通过回料机构顺利进入细磨仓,大幅提高粉磨效率。

(2)采用小钢段研磨技术。普通水泥磨每吨段总比表面积为32.4m2,而XCM磨用段每吨总比表面积为65m2。XCM磨采用小钢段的比表面积是Φ30×35钢段的比表面积的1.8倍,对细粉的研磨能力大为增强。XCM磨比普通磨增加85%以上。

(3)段仓采用活化技术,安装活化衬板。为了改善离筒体衬板表面较远的钢段层因磨机筒体不能有效带动而使运动程度减弱所形成的“滞留区”对粉磨效率的影响,加强各段层的运动,在段仓安装多道螺旋式活化衬板,以提高粉磨效率。

(4)出料端料段分离。普通磨出料篦孔较大,难以适应小规格段,须采用XCM磨配套的出料装置。

(5)复合式选粉装置及料位调节装置,一方面可以保证物料通过,防止返料,另外还可以调节过料能力及流速。

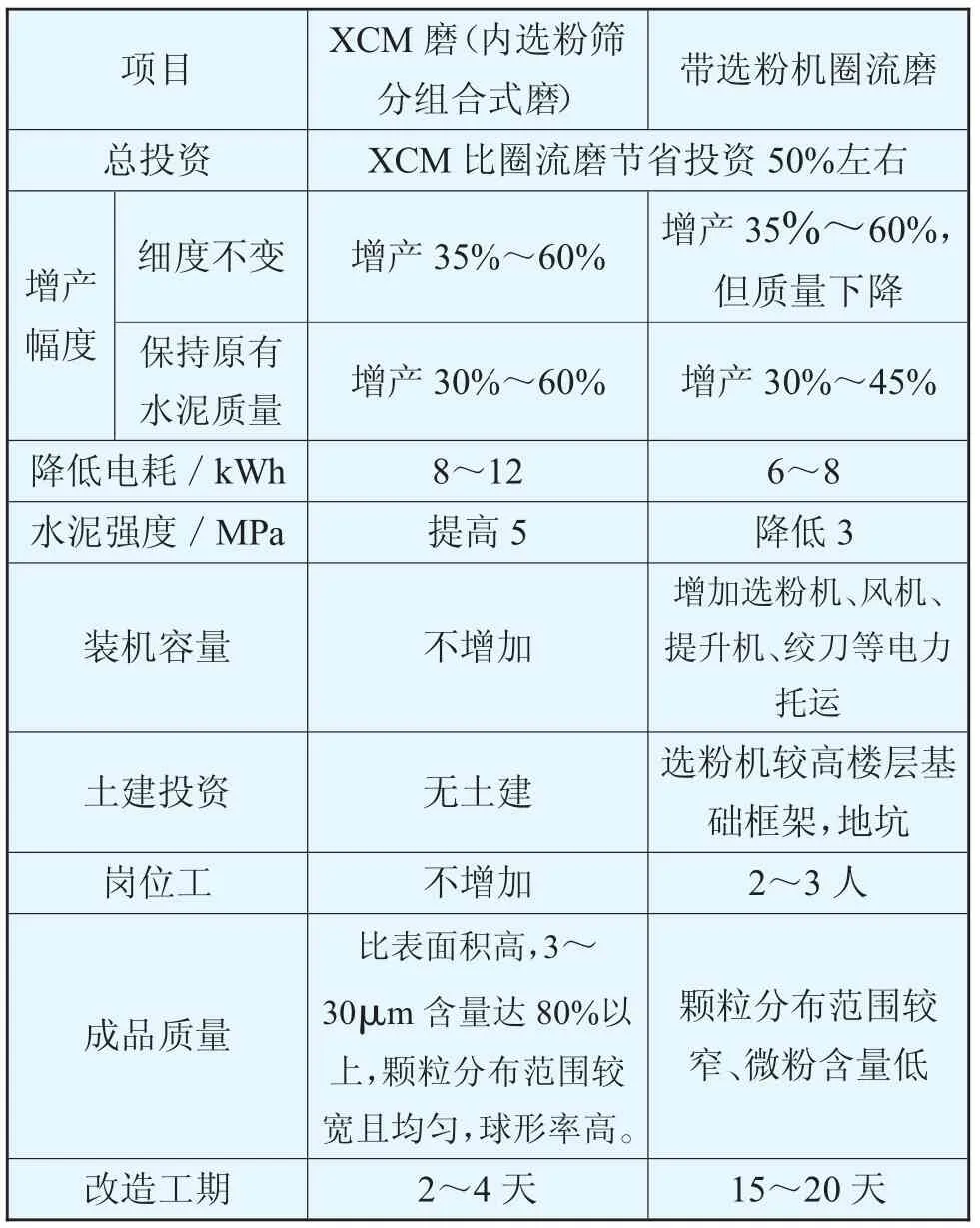

5 XCM(K)水泥磨与圈流水泥磨的比较(见表1)

6 XCM(K)磨的技术参数(见表2)

表1 XCM(K)磨与圈流磨的比较

表2 XCM(K)磨的技术参数

7 XCM(K)水泥磨的技术特点和效果

新标准实施后,XCM水泥磨越来越受到广大用户的青睐,因为它对原工艺条件无特别苛求,只对磨机内部结构进行改造和调整,比使用选粉机节省30%~80%左右的投资,其特点和效果如下:

(1)产量提高3~15吨/时,电耗下降25%~45%,吨水泥电耗下降8~12kWh。

(2)改造工期短,一般为2~5天,只须在磨内进行改造,不需增加任何附属设备和电力消耗。Φ1.83m、Φ2.2m磨机改造只需2天,Φ2.4m、Φ2.6m、 Φ3.0m磨机改造只需2~4天就可完成,Φ3.2m、Φ3.8m、Φ4.2m磨机改造只需4~5天就可完成,可利用设备检修时间即完成,对生产影响很小。

(3)水泥强度提高3~5MPa,比表面积增加300~600cm2/g。使用本专利技术可增加混合材掺量,降低水泥生产成本。

(4)投资少,仅为使用选粉机闭路改造的50%左右,4~6个月即可收回投资。如Φ2.2×7.5m水泥磨改造费用8万元,改造后产量从10~11t/h提高14.5t/h,吨水泥电耗下降8kWh,按80%运转率计算每年节约电费约30.75万元,投资回收期约3个月。

(5)由于产量的提高,研磨体及衬板的消耗下降25%以上。

(6)改造部件采用多元耐磨优质合金钢,运行稳定,使用寿命是原来的2~3倍,运转率高。

(7)使用本技术粉磨复合水泥、粉煤灰水泥、超细矿渣粉等更为有利,它具有提高水泥强度、多掺混合材的性能。对于粉磨站来说,可以充分利用当地资源,生产多品种水泥。

8 XCM(K)水泥磨改造实例

淄博马公山水泥有限公司是年产100万吨的水泥粉磨站,有一台Φ3.2×13m的开路水泥磨,磨前配置Φ3.4×3.8m的球破机,入磨粒度≤3mm,生产P·C32.5水泥,其中旋窑熟料52%~55%,粉煤灰25%,煤矸石+石子15%,石膏4%~5%,台时62~63t/h,0.08mm细度≤2%,综合电耗380kWh/t水泥,台时低,电耗高,磨机没有充分发挥出潜力。

该公司在报刊杂志上了解到盐城市兴诚建材环保设备有限公司与有关科研院所密切合作开发研制的“XCM(K)复合式水泥磨专利技术”,该技术能针对磨机的实况,采取相关措施,最大限度的提高磨机的综合效益,经过联系、考察,签订了合同,2009年4月我公司安排生产技术部的技术人员到生产现场,了解到Φ3.2×13m水泥磨分三仓,其中1~2仓为双层提升隔仓装置,L1=2725mm,2~3仓为双层平面筛分,筛板筛缝3mm,L2=2450mm,L3=6975mm,磨尾出料篦板篦缝8mm,三仓有四道活化衬板,一仓球,二、三仓用段,磨内物料流速快,存料量不合理,且因三仓使用的是微段,出料篦板篦缝有3/4被磨损的微段,碎段堵死,通风面积严重下降,成品从中心通风孔出料,磨机不敢用风,磨内温度高达130℃,磨机工况不稳。针对以上情况,公司经过研究,决定采取以下措施:

(a)原1~2仓双层提升隔仓装置改成XCM 3200双层复合筛分装置;

(b)原2~3仓双层平面隔仓装置的筛板更换成细筛板;

(c)原出料篦板改成XCM3200料段分离装置;

(d)一二三仓长度重新合理分配;

(e)磨机的球段重新进行级配,调整前后的级配见表3。

(f)合理调整磨内用风,适应生产的需求。经过几天的改造,磨机的磨内状况得到了很好的调整,存料量合理,流速适中,磨内温度由130℃下降到110℃,因高温产生的静电吸附现象得到了很大改善,产品细度0.08mm筛余由3%下降到2%以下,比表面积由340m2/kg上升到360m2/kg质量稳定,易控制。一年多的运行,磨机台时产量稳定在78吨/时,综合电耗310kWh/吨水泥,每吨水泥综合电耗下降了7度,按平均电价0.52元计算,每吨水泥成本下降了3.64元,一年节约198万元,同时由于3~32μm含量增加,水泥的额粒级配合理,比表面积上升,混合材的掺量增加了6%,全年节约旋窑熟料3万吨,按旋窑熟料与混合材成本差价150元/吨计算,全年节约450万元,而磨内改造投资仅十几万元,全年因改造获益648万元,经济效益十分明显。

表3 调整前后研磨体的级配t

9 结束语

XCM复合式筛分专利应用于生料磨改造成水泥磨、矿粉磨及现有高细水泥磨的进一步挖潜,在增产、节电、增效各方面效果是十分明显的。通过技改后取得了良好的经济效益,这项技术将高产量与低能耗,投资省与效益高,产量高与质量好有机地统一起来,克服了一些磨机产量低能耗高的缺点。通过运行效果来看,XCM复合式筛分磨能够稳定高产,能够生产高质量的水泥,对提高水泥质量、降低粉磨电耗有着明显的效果,同样也适用于超细矿粉、超细粉煤灰的磨机改造,是急需改造的水泥厂家的首要选择。