篦冷机传动装置的常见故障及处理

刘明红

(华中水泥有限公司,湖南辰溪419500)

1 篦冷机传动装置组成及运行原理

我公司一台1000t/d篦式冷却机,在使用过程中,其传动装置常常出现不少问题,影响整个窑系统的正常生产,通过摸索及总结,我们找到了问题的原因并进行了解决。现将处理过程简介如下。

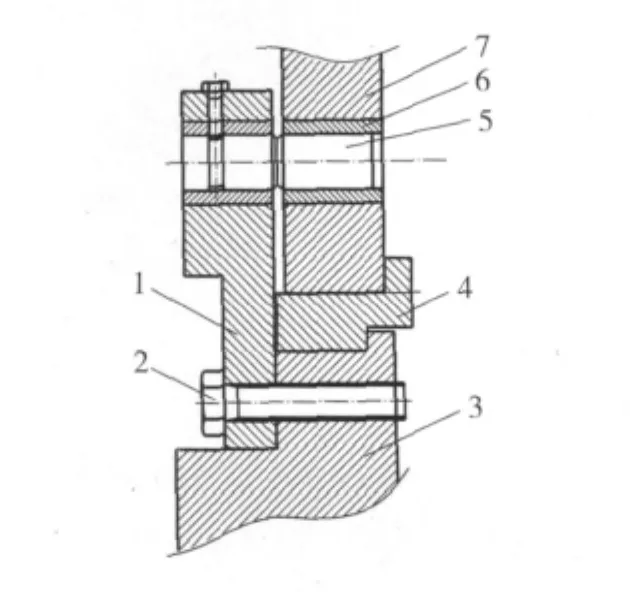

篦冷机的传动装置由电动机、减速机、主动小链轮、被动大链轮、偏心平衡块、曲轴及剖分轴承、连杆机构、滑块轴及托轮机构等组成。电动机及减速机安装在基础上,曲轴及滑块轴安装于机壳上,曲轴由机壳上的两个剖分轴承支承,大链轮及偏心平衡块在曲轴的传动端(偏心平衡块的装配示意图见图1),连杆则与曲轴及滑块轴相联接,滑块轴两端安装有托轮,托轮支承于轮轨上,轮轨与水平方向成10°倾角,滑块轴上设有五组夹块,夹块通过36号槽钢用螺栓联接,槽钢又与活动框架联接。运行时,电动机带动减速机及其上的主动小链轮转动,并通过套筒滚子链带动大链轮转动,大链轮通过其上的安全销带动偏心平衡块,偏心平衡块又通过其上的8个M16联接螺栓带动曲轴转动,而曲轴带动连杆回转从而推动滑块轴前后移动,最终实现篦床的前后移动。

传动装置的主要技术参数为:篦冷机的冲程次数为3~16.7次/分,电动机为Z4-160-31,30kW,167~1500r/min,减速机为ZSY280-22.4-1TR,速比22.4,传动链轮龄数比为56/15,滑块轴的往复行程(也即篦床的往复行程)为130mm。

图1 偏心平衡块装配示意图

2 传动装置的故障及原因

2.1 传动端剖分轴承烧坏

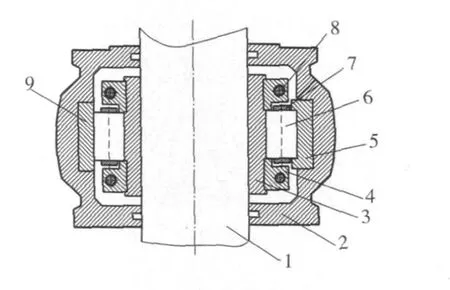

篦冷机运行不到半年时间,就出现运行中电动机电流超高报警现象,大部分情况下,篦床上料层并不高,未超过设计要求的600mm,传动装置也未见明显异常。经仔细检查,发现曲轴传动端的支承装置——剖分轴承有稍高的温度,而另一端与常温相同,因曲轴转速很慢,刚开始并不怀疑此轴承有问题,但检查其它部分都没有出现问题后,拆开轴承,发现轴承已烧坏,保持架散架,且轴承内部无油。于是分析认为是没有按时加油造成轴承干磨,最终引起轴承烧坏,但在清理并准备更换新轴承时,发现了两个问题,一个是此轴承盖上的加油孔根本不通,即加不进油(当然,操作工在加油时,加不进油应该有异常,但还是没有发现此问题),第二个是此轴承安装有错误,按设计此端应安装固定轴承,非传动端应安装活动轴承,这样就可以控制传动端轴的位移,而轴热胀冷缩时可以向非传动端伸缩。但现场的情况是安装错了,把活动轴承安在了传动端。拆开非传动端轴承,发现把固定轴承安在了非传动端,即在安装时,把固定轴承及活动轴承的位置安装反了。剖分轴承是一种特殊的滚动轴承,它包括轴承外圈、内圈、滚动体和保持架,其特征在于外圈、内圈和保持架均为两个半圆形对接而成,内圈外装有夹紧圈,两个半夹紧圈之间用螺栓紧固,两个半保持架用弹簧片相连,弹簧片和保持架之间用紧固钉连接。剖分轴承的主要特点:在轴承安装时不用拆除圆轴及其它零部件,能方便迅速地装卸。从图2中可见,固定轴承与活动轴承的差别仅在于外圈上,即活动轴承的外圈没有挡边,而固定轴承的外圈设有挡边。对此,我们把固定轴承的外盖的加油孔钻通,考虑此处有链轮及链轮罩,不好加油,我们又用油管引出,把油杯放在能方便加油的位置,同时,把非传动端的固定轴承拆下,换到传动端,把新的活动轴承安装到非传动端。轴承位置调整后未再出现轴承发热现象。

图2 剖分轴承结构示意图

2.2 滑块轴轴向窜动

在一次停机修理中发现,滑块轴明显有轴向窜动的现象,从夹块与轴的窜动痕迹及后来测量曲轴与滑块轴的端面情况看,窜动量达25mm。在未发现轴窜动前的多次检查中,并未发现夹块与轴的联接螺栓松动的情况,事后,为了把轴复回原位,采用30吨的千斤顶和五组夹块的联接螺栓松动,也无法将轴顶回,最后只得把夹块两边的36号槽钢用千斤顶顶开,才把轴顶回,由此可见造成轴窜动的力是比较大的。分析认为,造成滑块轴窜动的原因有以下几点:一是剖分轴承安装有错误,运行时由于热膨胀,轴会向链轮端伸长,从而使轴带动连杆并通过连杆带动滑块轴向传动端窜动,而平时的检查只看联接螺栓是否松动,并未检查轴是否窜动;二是滑块轴上的外托轮内的23132CA滚动轴承因进灰不能转动,并且偏斜,滑块轴两端支承不水平,产生一定的推力,使轴向窜动;三是虽然五组夹块上的M20联接螺栓未发现松动,但轴能窜动,证明夹紧力不够,需加力拧紧。为了防止曲轴及滑块轴的窜动,一是要注意在调整传动链轮时,两链轮的中心线的位置;二是要注意固定端剖分轴承的内圈是否松动:三是要注意滑块轴两端支承轮轨及托轮是否因磨损不均匀而产生偏斜;四是安装或是调整时要注意滑块轴上的外托轮的挡边与下部支承轨的间颗(只留有热胀冷缩量),以限制其窜动。

2.3 偏心平衡块联接螺栓频繁断裂

偏心平衡块联接螺栓断裂发生在篦冷机使用一年左右,首先是8个M16的联接螺栓的松动,然后出现断裂现象,直至出现螺栓频繁断裂,并且其上的两个Φ24mm的安全销也发生断裂,电动机电流超高报警,最后,连偏心平衡块也裂成几块,不能运行。经过观察,发现在篦冷机运行中,明显可见滑块轴在两个极限位置(最上位置及最下位置)时的曲轴有振动声,而振动是使偏心平衡块的联接螺栓松动及断裂的主要原因。当时认为是链轮磨损,节距变长,脱链比较困难引起的,但在传动装置大修后,更换了新链轮及链条后,仍然有振动声,显然,链轮磨损不是主要原因。通过仔细观察(链轮罩未安装的情况下),发现在运行过程中,当曲轴带动连杆推动滑块轴到最高位置时(滑块轴的支承轮轨与水平方向成10°的倾角),大链轮快速转动一个角度,从而使拉紧的主动边链条形成松动,过后,链条又被突然拉紧,拉紧时,就会使大链轮突然受力而产生振动。当曲轴带动连杆推动滑块轴到最低位置时,也有这个现象,只是振动稍小一点。对此,笔者分析认为,造成偏心平衡块的联接螺栓松动及断裂的主要原因,在于链条的过度松动。因为篦床与滑块轴一样,与水平方向成10°倾角,当曲轴带动连杆推动滑块轴到最高位置时,篦床有一个向后的推力,这时,大链轮就有比原来转速更快的趋势,链条的松动,就使得大链轮能快速转动一个角度,从而使拉紧的主动边链条形成松动,链条松动后,主动小链轮要在把松动的链条转过后,才拉动大链轮转动,这时主动边的链条就会形成从松动到拉紧的过程,拉紧时,就会使大链轮突然受力而产生振动,其振动力通过大链轮、安全销传递到偏心平衡块上,最后传递到联接螺栓上,使螺栓产生松动,而偏心平衡块的力矩传递,一方面是靠8个M16螺栓,另一个则是偏心平衡块与曲轴的接触面的摩擦力,当螺栓松动后,力的传递由螺栓完成,从而使螺栓容易断裂;另外,在振动过程中,螺栓孔变大,也会加剧振动,进而使偏心平衡块上的安全销也发生断裂或使偏心平衡块在螺孔位置发生断裂。当把链条调紧后,振动现象立即消失。这说明上面的分析是正确的,当然,产生联接螺栓松动及断裂的次要原因还有以下几点:一是与操作有关,有时篦床上料层太高,或者篦冷机内滚雪球,造成设备负荷增加;二是由于滑块轴的轴向窜动。滑块轴轴向窜动时,会带动活动框架也一起窜动,只是其窜动量有限,受安装于机壳上的挡轮限制,但窜动后,使一侧活动篦板与侧盲板间颗减小,加剧篦板与盲板的磨损,同时也增加了设备负荷;三是链轮磨损或链条磨损,节距变长,脱链比较困难等。所以,对于篦冷机的曲轴传动,应该适当拉紧链条,使大链轮在两个极限位置时快速转动的趋势被从动边的拉紧链条的拉力所阻挡,无法实现快速转动,从而避免主动链条由松到突然拉紧所产生的振动,实现平稳传力。