窑尾喂料系统库侧卸料的改造

邹六省 石 磊

(天津水泥股份有限公司水泥分公司,天津300400)

0 前言

我公司1996年建设的2000t/d熟料生产线由天津水泥设计院设计,窑尾喂料系统中出磨生料通过电动分料阀进行选择入库或入窑操作,一般情况下,为了保证更好的均化,生料通常首先入库,当工况不稳定时,出磨生料经分料阀后通过提升机输送直接进行窑尾喂料。生料库侧具有上、下两条斜槽,其电动执行器由中控操作或手动调节,也可以根据称重仓仓重进行PID自动控制。运行初期,喂料系统比较稳定,后来陆续出现了一些问题,对生产造成了影响:

(1)生料库上、下库侧下料时有不畅,造成称重仓仓重不稳定,使窑尾喂料波动较大。而阀门的开度又通过仓重信号进行PID自动控制,这样就使得阀门跟踪波动较大,而阀门的开度又直接影响到库侧的下料,这样就形成“恶性循环”,对窑系统的热工稳定性带来一定阻力。

(2)下料的不稳定性易造成入称重仓提升机瞬时负荷过大而导致跳停。

(3)生料库在结构上,虽然使得上库侧物料均化效果优于下库侧,但时常堵料,易造成称重仓仓重不稳定。

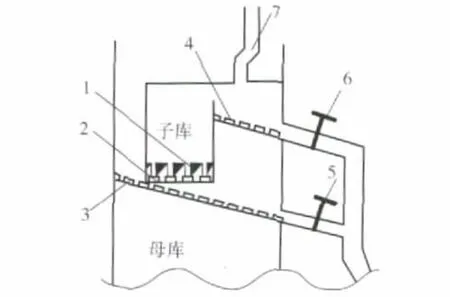

如图1所示,当入料口1形成阻塞时,生料粉无法由母库进入子库,使子库料面偏低,物料不能从上库侧下料。

图1 生料子母均化库结构图

1 技改措施

通过分析,问题在生料均化子母库上。生料均化库的均化效果几乎为零,并且及时调整好的物料无法及时入窑,是窑系统不能正常煅烧的最大障碍。

(1)设备改造:对原始的单电机分料阀控制改造成电动执行器控制,阀门开度0~100%。

(2)工艺改造:出磨生料既可以入均化库,调整库内生料质量;又可以直接入窑稳定工况(出磨生料全部入库时,阀门开度为0%)。图2为原工艺流程,改造后,电动分料阀改为电动执行器,并且取消上库侧。

图2 烧成窑尾原工艺流程

(3)PLC程序改造:电动执行器的开度既可手动人工调节,也可由操作员设定开度系数(最大值100),通过和仓重PID调节输出的总的阀门开度的乘积作为执行器的最后给定4~20mADC信号对阀门进行自动控制。

2 工艺操作的改进

生料出磨经执行器阀门分为两路:一路物料入生料均化库;另一路物料可以抛开生料均化库入窑尾喂料系统。后者又可通过手动分料阀入称重仓喂料或抛开喂料系统直接入窑。与电动分料阀的最大区别就是电动执行器的设计使得阀门可以按照操作员的要求停留在任一开度上,从而使部分出磨物料直接与出库物料搭配均化入窑煅烧。

(1)库侧下料口堵塞或出库生料质量不稳定使窑系统煅烧困难,需及时调整配料有两种方法:第一种是出磨生料直接入称重仓。首先,电动执行器为自动控制状态;然后,将库侧阀门系数逐渐减小,执行器系数逐渐加大,总阀门开度为0,执行器开度系数100,即出磨生料全部入库,由于总的阀门开度PID跟踪仓重,所以出磨生料入称重仓后既可以及时提供给窑系统煅烧,又可以通过生料操作员的调整,使得入窑生料质量可控可预见,稳定入窑喂料量,不会对窑系统的热工稳定性造成影响。第二种方法针对出库生料质量不稳定,可分别调节执行器和库侧阀门开度系数的比例,将生料出磨部分物料和均化库中的物料进行搭配后入窑煅烧,而另一部分出磨生料进均化库。这样,既可以调整生料均化库中物料质量的不稳定性,同时又可以稳定入窑喂料量。

第一种方法的优点在于及时,同时出磨生料全部入窑时,库底两台45kW罗茨风机可处于停车状态,既保护设备以延长其使用寿命,又达到了节能降耗的目的。

(2)称重仓下料不畅或称重仓提升机出现故障需检查或维修时,出磨生料可直接全部入窑。首先,电动执行器调整为手动控制,并通知岗位人员将手动分料阀闸板全部打开,使入窑管道畅通;然后,逐步加大执行器向窑尾喂料提升泵的给定值至窑系统所需要的喂料量为止,而剩余的出磨生料直接入库。这样,可以将窑尾喂料系统抛开,不必为喂料系统出现故障而停车,也为维修人员提供了维修时间。

(3)生料磨停磨后,窑尾回灰经执行器调控入称重仓。首先执行器手动控制,后由操作员直接给定执行器阀门开度4~20mADC信号,回灰直接进入称重仓,待生料磨气力提升泵罗茨风机达到空载电流时,气力提升泵罗茨风机停车操作,这样既可以达到避免回灰入生料均化库后造成库内物料质量波动带来的问题,也降低了电耗。

3 效果

喂料系统改造后,对出磨生料的质量控制稳定性大幅度提高,保证了调整后的物料能够及时入窑,为窑系统的正常运转、稳定煅烧扫清了障碍;另一方面,取代电动分料阀的电动执行器的模拟量输入、输出信号点位占用原上库侧执行器点位,电动分料阀的开关量点位空闲出来,降低了成本;从工艺、设备到PLC程序的改造都由我厂人员自行完成,节省了费用,同时达到了节能降耗的目的。