利用气体间隔器进行二次间隔装药爆破的技术改进

何进生 靳军 陈卫

(淮北矿业相山水泥有限责任公司,安徽淮北235043)

矿山爆破是一项日常而又严格的安全工作。从炸药、雷管的领取,到运输、警戒、现场装药、封孔、连线、引爆,都必须严格按照《爆破安全规程》的要求操作执行。稍有疏漏,就有可能发生对人身和矿山设备造成重大危害的事故。

露天深孔爆破,其装药结构分为连续、分段、孔底间隔和混合装药几种结构。我公司矿山工程技术人员根据《深孔底部空腔爆破》工艺理论,在安全生产许可的范围内,经过精密计算和长期的实践摸索,总结了一套“利用气体间隔器进行二次间隔装药的工艺改进方法”,在不降低爆破效率的情况下,每年可节约炸药100多吨,降低成本在50万元以上。

露天矿山石灰石的开采,设计台阶高度一般为15m,采用潜孔钻进行钻孔作业,孔深可达17.0m左右。放炮员进入爆破现场后,首先清理炮孔和测量深度,在各项环境指标合格的情况下,即可进行装药作业。根据我们长期的生产工作经验,超过15m的炮孔,一般都采用间隔器进行二次间隔装药,其间隔长度为连续柱状装药的15%~30%。这种装法的有益之处体现在以下几点:

(1)所使用的膨化硝铵炸药(NH4NO3),严格要求水分含量≤0.3%,严禁使用含水量>0.5%或结块后用手也不能揉软的硝铵炸药。露天开采爆破,炸药难免受到雨(露)水的影响而遇水失效。采用间隔器装药的方法,可有效地避免这种影响。

(2)采用间隔器进行炮孔内二次间隔装药工艺,可降低孔内爆炸压力,减少甚至避免因耦合装药而形成的矿岩冲击粉碎,扩大破裂区范围,提高炸药爆破能量的有效利用。另外,由于装药位置的提高,使孔内爆炸压力沿炮孔轴向的分布更加均匀,能有效地克服根底和降低爆破大块率,为铲装等后续工序创造有利条件。

(3)利用间隔器进行炮孔内二次间隔装药,能有效地降低单孔装药量,减少爆破的震动效应,提高爆破效果。该气体间隔器材料由玻璃纤维与复合塑料薄膜制作,成本低廉。使用时,只需向间隔器内一次性按压定量配备的复合气体(以甲烷为主要成分)并速时入孔即可。

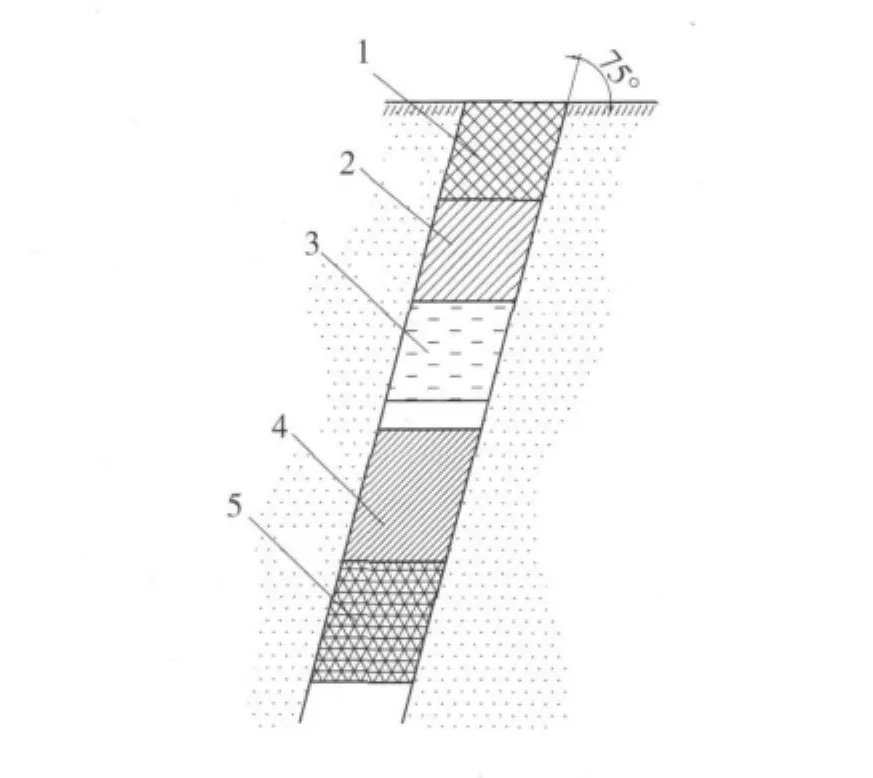

具体装药工艺布置如图1所示。装药的顺序为:5→4→3→2→1。

图1 岩孔内装药工艺布置示意图

使用间隔器前后的效果比较:在没有间隔器的情况下,采用孔内连续装药,单孔装药量达300 kg。在充分了解岩石的力学特性基础上,采用间隔器二次间隔装药后,单孔装药量达120 kg,并且爆破地震安全距离由百米之外控制在百米之内,大大降低了爆破的震动效应。

最后,根据现场实际情况,通过合理选取爆破参数,采用“V”型或梯型微差起爆等方式,即可降低劳动强度,提高工作效率。