三孔双芯模挤压方管型材的金属流动行为分析

李静媛,黄东男

(1.北京科技大学材料科学与工程学院,北京100083,E-mail:jerranlee@yahoo.com.cn; 2.内蒙古工业大学材料科学与工程学院,呼和浩特010051)

三孔双芯模挤压方管型材的金属流动行为分析

李静媛1,黄东男2

(1.北京科技大学材料科学与工程学院,北京100083,E-mail:jerranlee@yahoo.com.cn; 2.内蒙古工业大学材料科学与工程学院,呼和浩特010051)

为了分析双芯模挤压铝型材时造成的流动不均匀以及模具结构对该类型材焊合质量的影响,采用DEFORM-3D有限元分析软件,对三孔双芯模挤压6005A铝合金方管型材的金属流动行为进行了分析.模拟结果表明,分流孔面积分布不均易造成方管型材镰刀弯缺陷,当中间分流孔与一侧分流孔的面积比值为0.93~1.03时,型材出口流速均匀、焊缝居中.焊合室高度为13~16 mm时焊合良好、成形质量好.挤压力在坯料与焊合室底面碰触后急速上升,在突破模孔时达到最高值.型材出口温度受分流孔面积和焊合室高度影响较小,当坯料温度为480℃时,型材出口温度为546~548℃.在650吨卧式挤压机上进行了挤压实验,实验结果与仿真结果吻合.

平面分流组合模挤压;流动行为;有限元

近年来,铝合金型材在建筑装饰、轨道列车、汽车船舶以及航天领域的应用日益广泛[1].对于不断增加的新产品,尤其是复杂断面的铝合金型材,提高其挤压生产用模具设计的一次成功率、减少上机试模次数变得日趋重要.目前,单纯依靠设计者的经验还远不能满足新产品的需要[2-5].采用三维有限元技术对挤压过程进行模拟仿真,可以使模具设计者预先直观地了解挤压过程中金属的流动,便于进行合金内部应力场、温度场等物理量的分析,从而预测模具设计的合理性.这将有助于提高模具设计的水平,最终达到零试模的目的[6-10].

挤压属于金属塑性大变形过程,在挤压空心型材时,金属还将被分流成数股然后又重新焊合,因此,数值模拟分析过程比较复杂[11-12].挤压方管空心型材时,为提高生产效率,降低生产成本,多采用一次同时挤出两根或多根型材的平面分流组合模,即使用多孔多芯挤压模具,与挤压单根型材相比,分流孔的相互配置、形状和面积变得更为复杂[13].企业在挤压这种双芯方管型材过程中,由于模具结构不合理,常出现刀弯、鼓肚、焊合不良等缺陷.为此,本文采用三维有限元软件DEFORM-3D,对三孔双芯模挤压6005铝合金方管型材的金属流动行为进行了模拟分析,并在650吨挤压机上进行了实验验证.

1 数值模型的构建

采用DEFORM-3D有限元分析软件,对三孔双芯模具挤压方管型材进行模拟仿真.采用的挤压材料为6005A铝合金,为了获得数值模拟过程所需要的该合金的应力应变关系数据,利用Gleeble1500对6005A合金进行了不同温度、不同应变速率下的高温热模拟试验,并建立了如下材料的本构方程.

其中,

式中:˙ε为应变速率,T为变形温度,R为气体常数.

方管挤压制品的截面尺寸为15 mm(L)× 2 mm(t),挤压模具结构如图1所示,可以看出,中间分流孔Q1的面积为470.7 mm2,两侧分流孔形状面积相同,呈对称分布,其中,Q2的面积为662.1 mm2,Q1:Q2=0.71.

图1 模具结构尺寸

根据模具的结构特点,为减少单元网格数量及计算时间、获得较高的仿真精度,取如图2所示的1/4模型进行挤压过程模拟仿真.网格划分采用绝对网格法,计算单元为四面体网格单元,并对变形较大的分流孔入口及模孔入口处进行单元网格细化[14-15].设定模拟过程中单元尺寸最小为0.5 mm,最大为15 mm.为减少焊合过程中网格的穿透量,将相对冲突干涉系数设为0.4.

由于塑性变形生热、摩擦生热等引起合金温度迅速上升,故将坯料设为热粘塑性材料,模具设为刚性材料,并忽略金属的弹性变形.坯料和模具之间选用剪切摩擦模型,m=,τ为剪切摩擦

应力,σ为等效应力.根据坯料与工模具的圆环压缩实验结果,取摩擦因子m=1.

图2 仿真几何模型

挤压初始条件设定为:坯料尺寸Φ 90 mm× 70 mm、温度480℃;挤压筒尺寸 Φ 95 mm× 90 mm、温度 400℃;挤压垫尺寸 Φ 95 mm× 10 mm、温度30℃;模具温度450℃;挤压轴速度4 mm/s.根据模具尺寸计算出该挤压过程挤压比为29.3,分流比为8.

2 结果分析

2.1 挤压过程中金属的流动行为

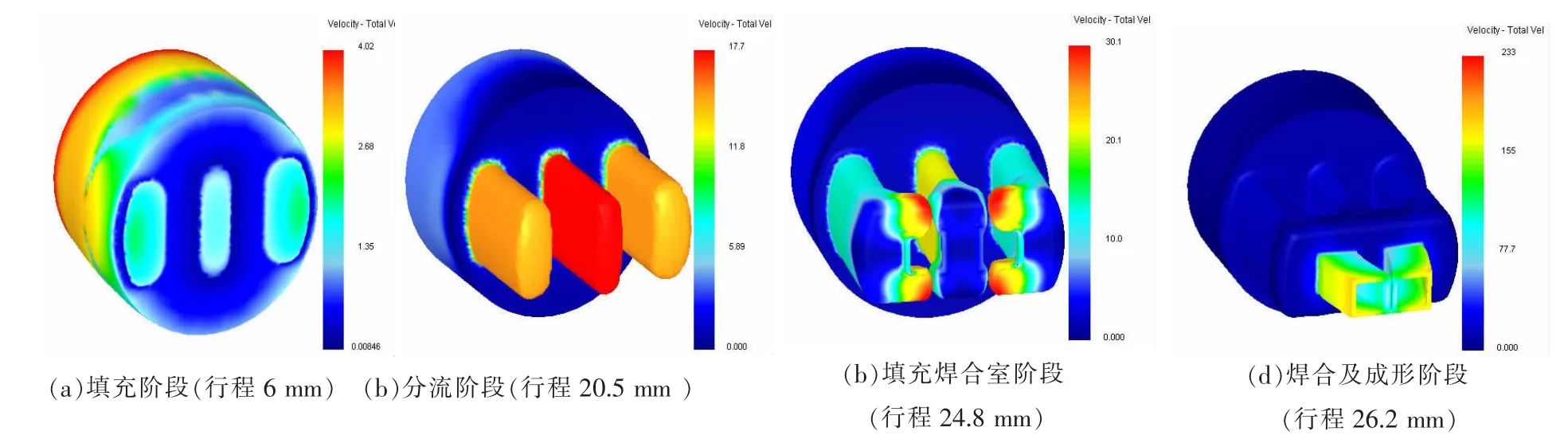

挤压过程可分为墩粗、分流、填充焊合室及焊合成形4个阶段,各阶段的速度场分布如图3所示.从图3可以看出,由于两侧分流孔面积较大,在墩粗阶段后期(图3(a))坯料已经开始分流进入两侧分流孔,此时金属的最大流速为挤压速度,4 mm/s.在分流阶段(图3(b)),金属通过分流孔被拆分为3股进入焊合室,中间分流孔内金属流速明显高于两侧分流孔,达17.7 mm/s,因此,挤出的金属长度比两侧的长.这主要是由于坯料中心与挤压筒内壁不存在摩擦,变形阻力小.在填充焊合阶段(图3(c)),三股金属流相继与焊合室底面接触,并开始侧向流动填充焊合室.由于中间分流孔Q1需同时向两侧分流填充,同时与焊合室发生摩擦,因此,速度减慢.此时从Q2流出金属的速度超过Q1,成为填充焊合室的主要来源.由于Q1∶Q2=0.71,Q1面积过小、流出金属量不足,导致方管供料不均、焊缝不居中,焊缝偏向模具中心位置.另外,由于Q2孔流出金属多,在填充焊合室的过程中,有部分金属先期被挤出模孔形成了方管料头.在焊合成形阶段(图3(d)),延续了填充焊合室阶段的不均匀流动,Q2对应的方管外侧金属量大、速度快,导致焊缝位置偏离方管对称中心,型材离开模孔后向模具中心侧弯曲,形成镰刀弯,并发生碰触.

图3 挤压过程金属流动

2.2 分流孔面积对金属流动的影响

由于每根方管均由中间分流孔Q1和外侧分流孔Q2流出的金属经焊合压出后成形,根据体积相等原则,Q1向焊合室提供的金属量应为Q2的2倍.但由于Q1在挤压模中心位置,其流速明显高于Q2,因此,Q1的面积并不能简单地设计成Q2的2倍.但如果Q1面积过小,又会造成心部金属流量不足,形成如前所述的向内镰刀弯.只有分流孔Q1和Q2面积之比恰当,才能使得金属均匀流出.

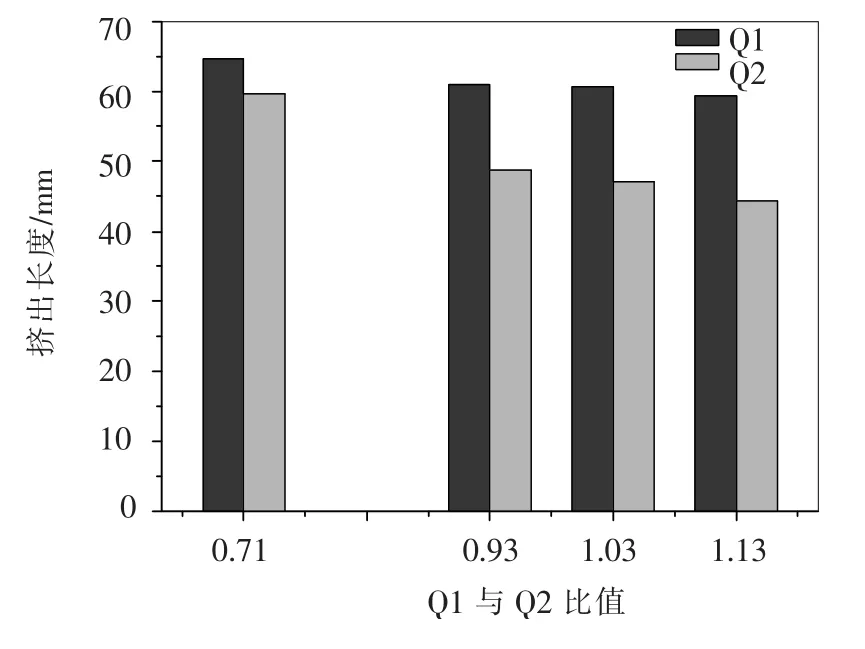

为研究Q1、Q2面积的恰当比例,在不降低分流比并保证模具强度的条件下,保持Q2不变,将Q1的宽度从12 mm增加为16、18、20 mm,即Q1∶Q2由上述的0.71增加至0.93、1.03和1.13.模拟计算结果显示,由于分流孔面积加大,3个分流孔内金属的流速均减慢,并且两侧减慢尤多,造成Q1和Q2内金属流速差加大.图4为挤压轴行程20.5 mm时,不同Q1面积条件下各分流孔内流出金属的长度值.由图4可见,随Q1面积增加,Q1和Q2流出金属的长度差由5 mm逐渐增至15 mm,因此,Q1内金属充填焊合室的比例增大,焊缝位置向Q2孔偏移.

图4 分流孔内金属长度(行程20.5 mm)

由图5所示的模拟挤压结果可以看出,当Q1∶Q2=0.93时,型材只是料头略有弯曲,但随着挤压行程的增加,型材流速均匀,外形较好.Q1∶Q2=1.13时,挤出的方管型材表面流速不均匀,导致型材向外侧产生刀弯,说明分流孔Q1面积过大,使得焊缝偏离对称中心,偏向Q2孔方向.当Q1∶Q2=1.03时,挤压达到稳态时,挤出的方管型材表面流速最均匀,外形最佳.因此,可以认为,在分流比为8~10时,中间分流孔面积(Q1)∶一侧分流孔面积(Q2)=(0.93~1.03)时,金属流动均匀,型材外形最理想.

图5 挤压稳态后方管流动情况

2.3 焊合室高度对焊合质量的影响

从上述分析可以看出,Q1∶Q2=(0.93~1.03)时金属流动均匀,型材质量好.由于随分流孔面积减小,挤压力上升、焊缝质量提高,因此,本文选择Q1∶Q2=0.93的分流孔尺寸,进一步对焊合室高度为7、10、13、16、19 mm的模具挤压过程金属流动行为和焊合质量进行了模拟仿真.

从仿真结果可以看出,焊合室高度不影响出口速度均匀性,因此,各高度下挤出的方管型材平直,无弯扭现象.但焊合室高度对焊缝质量有明显的影响.在分流模挤压过程中,焊合面压应力越大则型材焊合质量越好.从图6所示金属内部应力分布可以看出,在整个焊合室中,封闭区域内静水压力非常大,高于150MPa,而在靠近模孔处则迅速降低至几十兆帕.当焊合室高度为7 mm时,模孔附近静水压力仅为 40 MPa,等效应力为55 MPa.根据温度场的模拟结果,此时金属温度为548℃,材料本构方程计算显示此温度下其屈服强度为42 MPa,可见焊合力太小,焊合质量较差.当焊合室高度为10、13、16 mm时,模孔附近的等效应力分别为86、1091 MPa和123 MPa,远大于铝合金的屈服强度,能够满足焊合要求,获得较好焊缝质量.但是当焊合室高度为19 mm时,由于焊合室内压力过大,封闭区域为300 MPa左右,而模孔附近也高于127 MPa,因此,易导致模芯失稳,造成型材壁厚不均.从图6还可以看出,随焊合室高度增加,焊合接触面的静水压力值增加.

2.4 挤压过程中的挤压力及温度变化

图6 高7 mm的焊合室内部静水压力及等效应力的分布

图7 挤压过程中挤压力(a)和温度(b)变化曲线

挤压流动过程中挤压力随挤压行程变化的曲线如图7(a)所示,可以看出挤压力的变化与金属流动行为相对应,分为4个阶段.第一阶段(a~c )为镦粗阶段,挤压力缓慢上升,其中b点为坯料鼓肚和挤压筒内壁碰触时的挤压力,从b点开始挤压力快速上升.挤压力上升至c点后,金属突破分流桥的阻力,进入分流孔.在分流阶段(c~d),挤压平稳、挤压力比较稳定.当Q1孔流出的金属接触到焊合室底面,即挤压到达曲线中d点时,由于挤压流动受阻,挤压力急速上升.随着3股金属在焊合室内横向流动并互相接触时(e点),即进入第4阶段(焊合成形阶段),此时挤压力再度急剧上升,挤压力到达最高点f点后,金属从模孔流出,进入稳态挤压过程,挤压力趋于平稳.从图7(a)可以看出,分流孔面积越大,挤压力越小,突破模孔前的最大挤压力由Q1∶Q2= 0.71时的149 t降为Q1∶Q2=1.13时的135 t.

金属经过分流焊合等4个阶段的挤压后,温度急剧上升.在各阶段的温度变化规律如图7(b)所示,可以看出,温升集中在金属突破分流孔和突破模孔两个阶段,尤其在突破模孔时温度陡然上升.因此,从模拟结果来看,模孔的形状、大小决定了型材最终的出口温升,而分流孔面积和焊合室高度仅将温度上升点推迟1 s,而对最终温升大小未有明显影响.在本文设定的条件下,型材出口温度为546~548℃,挤压过程金属温升为66~68℃.

3 实验验证

以Q1∶Q2=0.93,焊合室高度13 mm,其他尺寸同图1设计制造了三孔双芯方管型材挤压模具,并在650吨卧式挤压机上进行了挤压实验,挤压工艺参数和上述模拟仿真条件相同.为了便于坯料从模具中取出,以及更易于观测分流孔内金属的流动情况和焊合室内焊缝的位置,挤压前在模具内表面涂敷少量石墨乳.

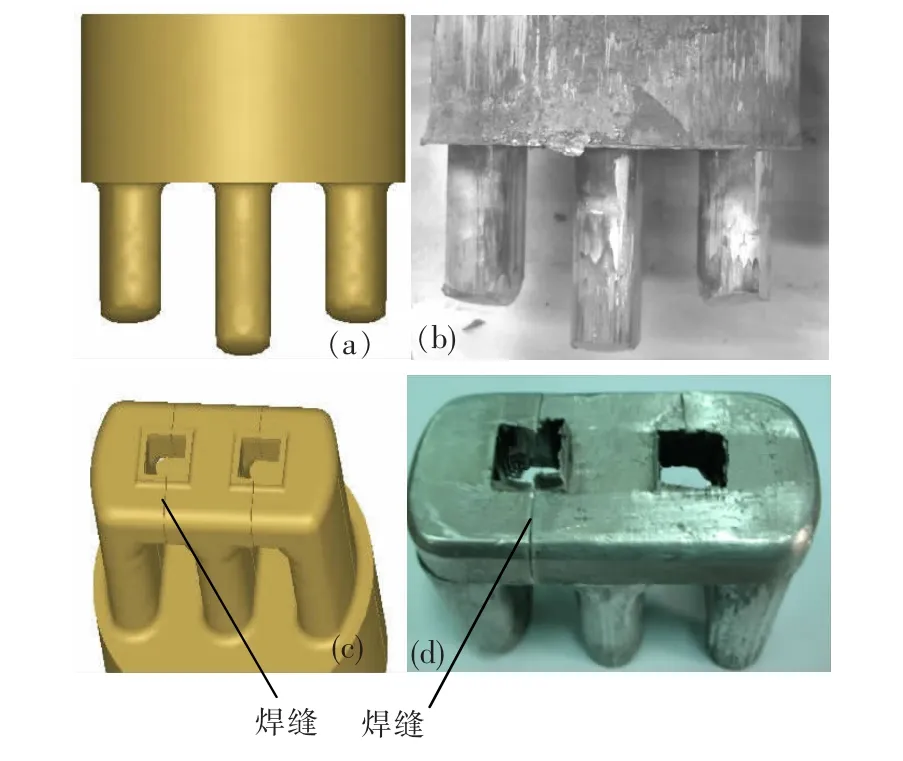

当挤压行程为20 mm,即挤压处于分流阶段末期时,如图8(a)所示实验结果,Q1孔内流出金属长度为55 mm,Q2孔内为42 mm.同一行程模拟仿真的结果如图8(b)所示,Q1孔为57 mm,Q2孔为45 mm.仿真结果比实测结果长2~3 mm,误差为7%,可见仿真结果与实验相吻合.

当金属充满焊合室并从模孔流出时,实验结果与模拟结果如图8(c)、(d)所示,可以看出,模拟与实际结果在外形和焊缝位置上皆吻合,焊缝位置偏向Q1孔,挤压实验的焊缝位置偏移了1.2 mm,仿真结果为1.1 mm,误差小于10%.

图8 挤压流动的分流过程(a)模拟和(b)实验以及焊合过程(c)模拟和(d)实验结果

4 结论

1)采用DEFROM-3D有限元计算软件,完成了 Φ 95 mm 6005A铝合金圆铸锭挤压双根15 mm(L)×2 mm(t)方管型材流动过程的三维数值模拟仿真,并对结果进行了实验验证.

2)随着中间分流孔面积增加,中间分流孔流出金属量增加,挤压力减小,焊缝位置由靠近中间分流孔向两侧移动.当中间分流孔和两侧分流孔的面积比值在0.93~1.03时,方管成形质量好.

3)焊合室高度对方管型材焊合质量有很大影响.焊合室高度增加则等效应力增加、焊合质量提高.当中间分流孔与两侧分流孔面积比为0.93,焊合室高度为13 mm时,型材质量最好.

4)挤压力在坯料进入焊合室并与底面碰触后急速上升,本文所设定条件下最高挤压力为135~149 t.合金温度在突破模孔的短暂瞬间急速上升,全过程型材较坯料温升66~68℃.

5)在650吨卧式挤压机上进行了挤压实验,实验结果与仿真结果吻合.

[1] 村上哲.アルミニウム合金押出し材とその加工技術[J].塑性と加工,2008,49(567):25-30.

[2] 谢建新,刘静安.金属挤压理论与技术[M].北京:冶金工业出版社,2001.

[3] 谢建新,村上哲,高桥裕男.4素材押出しによる円管成形における材料流動[J].塑性と加工,1990,31(351):502-508.

[4] XIE J X,MURAKAMI T,IKEDA K,et al.Experimental simulation of metal flow in porthole-die extrusion[J].Journal of Materials Processing Technology,1995,49:1-11.

[5] 今村吉延,高辻則夫,松木賢司.幅広板の拡大押出しにおけるメタルフローー拡大押出しに関する研究I[J].塑性と加工,1998,39(454):56-60.

[6] 方 刚,王 飞,雷丽萍,等.铝型材挤压数值模拟的研究进展[J].稀有金属,2007,31(5):681-687.

[7] GRONOSTAJSKI Z.The constitutive equations for FEM analysis[J].Journal of Materials Processing Technology,2000,(106):40-44.

[8] YANG D Y,PARK K,KANG Y S.Integrated fininte element simulation for the hot extrusion of complicated Alalloy profile[J].Journalof Materials Processing Technology,2000(111):25-30.

[9] LIU G,ZHOU J,DUSZCZYK J.FE analysis of metal flow and weld seam formation in a porthole die during the extrusion of a magnesium alloy into a square tube and the effect of ram speed on weld strength[J].Journal of Materials Processing Technology,2008,200:85-98.

[10] CHANDA T,ZHOU J,KOWALSKI L.3D FEM simulation of the thermal events during AA6061 aluminum extrusion[J].Scripta Materialia,1999,42(2):195 -202.

[11] JO H H,LEE K S,JUNG S C,et al.Anon-steady state FE analysis of Altubes hot extrusion by a porthole die[J].Journal of Materials Processing Technology,2006,173(4):223-231.

[12] 李学忠.铝型材挤压平面分流组合模结构要素剖析与设计[J].轻合金加工技术,2004,32(1):16-21.

[13] 梁文华.关于薄壁多型孔空心模分流孔的设计[J].轻金属,1991(6):58-59.

[14] 程磊,谢水生,黄国杰,等.分流组合模挤压过程的有限元分步模拟[J].系统仿真学报,2008,20 (24):6603-6608.

[15] 高锦张,刘伟,贾俐俐.多腔壁板铝型材分流组合模具挤压过程模拟[J].锻压技术,2006,(4):93-97.

Analysis of extrusion flow behaviors of square pipe deformed with three-porthole and two-core die

LI Jing-yuan1,HUANG Dong-nan2

(1.School of Materials Science and Technology,University of Science and Technology Beijing,Beijing 100083,China,E-mail: jerranlee@yahoo.com.cn;2.School of Materials Science and Engineering,Inner Mongolia University of Technology,Huhhot 010051,China)

In order to reveal the nonuniform flow of aluminium in the two-core die and the effect of die structure on the welding quality,flow behavior of 6005A aluminium alloy square pipe was analyzed with DEFORM -3D.The tetrahedron mesh unit was adopted and the relative interference coefficient was set as 0.4.The results show that,the weld line is centered in the side of square pipe when the area ratio of the middle porthole to the side porthole is between 0.93 and 1.03.When the height of welding chamber is equal to 13-16 mm,the alloy can be welded very well and the forming quality is the best.The extrusion force increases slowly as extruding,but it reaches the peak value abruptly when the billet touches the bottom of the welding chamber.The temperature of alloy increases obviously while the alloy breaks through the die bearing,and the peak value reaches 546-548℃.The extrusion experiment was carried out,and the results are in agreement with FEM results.

porthole-die extrusion;flow behavior;finite element method(FEM)

TG379文献标识码:A文章编号:1005-0299(2010)02-0251-05

2009-04-25.

国家高技术研究发展计划资助项目(2007CB613703);广东省重大科技专项资助项目(2008A090300004).

李静媛(1970-),女,博士,副教授.

(编辑 吕雪梅)