金属Ni诱导非晶硅薄膜晶化研究

张良艳,林祖伦,祁康成,韦新颖

(电子科技大学光电信息学院, 成都610054)

多晶硅(Polycrystalline Silicon)薄膜因其具有较高的载流子迁移率和稳定的光电性能, 被广泛应用于各种薄膜器件如薄膜晶体管(TFT)、太阳能电池图像感应器等。目前已有多种获得高质量多晶硅薄膜的方法:快速热退火法(RTA)[1]、激光退火晶化法(LC)[2],固相再结晶法(SPC)[3],金属诱导法(MIC)[4]等。快速退火法要求温度较高(>600 ℃),导致薄膜缺陷较多;激光诱导晶化法制备的多晶硅薄膜具有迁移率高、空间选择性好等特点,但成本高, 过程复杂并且工艺重复性差,难于大面积晶化;而传统的固相再结晶方法,虽有适合大面积制备、成本低、工艺简单等优点,但该方法热处理时间长,而且晶化温度较高(通常在600 ℃以上),对玻璃衬底来说制备温度偏高;金属诱导法需要的晶化温度低、热处理时间短,可以用廉价的玻璃作为衬底材料来制备大晶粒、均匀性好的多晶硅薄膜。

金属诱导晶化法是一种低温制备优质多晶硅的方法。在较低温度条件下,采用Ni, Al, Pd, Au, Pt,Ti, Ag和Cr等金属与非晶硅薄膜表面接触并加热退火,利用金属元素的扩散迁移与非晶硅作用而使薄膜晶化。金属Ni是金属诱导晶化中用得最多的金属之一。其晶化机理为:在退火温度高于400 ℃时, Ni原子与非晶硅中断裂的Si-Si键作用,形成金属硅化合物NiSi2[5-6]。 NiSi2在a-Si薄膜中迁移,同时Ni-Si键的断裂与形成在不断进行,而由于Si的结晶态自由能比较低,在Ni-Si键断裂后释放的Si原子倾向于与附近的硅原子形成稳定的结晶态Si-Si键,如果参与这一过程的Ni-Si键足够多的话,就可能释放足够多的Si原子从而形成硅微晶粒。另外由于NiSi2的晶格常数与Si的晶格错配程度很小(<4 %)[7],从而使非晶硅更容易晶化。

本文采用金属镍诱导晶化的方法制备了多晶硅薄膜,采用SEM, EDS和XRD分析测试了所得多晶硅薄膜的形貌和晶相结构,并观测了不同退火温度和退火时间对薄膜晶化效果的影响。

1 实验

首先在K9 玻璃上采用等离子增强化学气相沉积(PECVD)法沉积厚度约530 nm的非晶硅薄膜,沉积参数为:气源SiH4,气体流量40 sccm, 衬底温度250 ℃,沉积时间30 min,辉光功率13 W,反应腔室气压60 Pa。之后采用真空热蒸发镀膜的方法在非晶硅薄膜上蒸发制备一层金属镍薄膜作为金属诱导的诱导源,蒸发时真空度为10-4Pa量级,测得金属Ni薄膜厚度为200 nm。最后将沉积好的样品分为三组,放入N2保护的石英管中退火。第一组从400 ℃开始改变温度退火,观测薄膜晶化的起始温度;第二组分别在480 ℃, 530 ℃,570 ℃, 600 ℃下退火4 h,比较不同退火温度对晶化的影响;第三组在500 ℃下分别退火2 h, 3 h,4 h, 6 h, 8 h,分析退火时间对晶化的影响。采用扫描电子显微镜, XRD分析样品的晶化效果, EDS分析晶化后的薄膜成分。

2 结果和分析

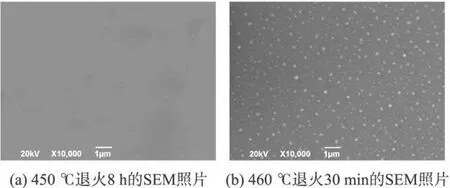

图1(a)为450 ℃下退火8 h的电镜照片,图中薄膜仍是非晶相,没有晶粒出现;(b)为460 ℃下退火30 min的电镜照片,薄膜出现晶粒,已全部晶化。实验发现,当退火温度低于460 ℃时,无论退火多长时间,薄膜都不会晶化,而当温度上升至460 ℃退火30 min时,薄膜已全部晶化,出现很小的晶粒,表明本实验样品晶化的起始温度为460 ℃。

图1 SEM照片

图2分别为480 ℃, 530 ℃, 570 ℃, 600 ℃下退火4 h后的SEM照片,由图可以看出, 480 ℃时,晶粒较小,约为150 nm;温度增为530 ℃时,测得晶粒尺寸长大至300 nm左右;温度再增高时,产生的晶粒更多,晶粒间发生团聚现象,晶化强度变大,晶化效果更好,如图2(c)(d)。由图可见,非晶硅薄膜在金属Ni诱导的过程中,首先产生小晶粒,随着温度升高,晶粒结合成晶岛,最终形成大颗粒高质量的多晶硅薄膜。

图2 不同温度下退火4 h的SEM照片

图3为样品在500 ℃下退火4 h的EDS图谱,由图可知,退火后样品中除了含有大量Si元素之外,还含有少量Ni元素。可见在晶化之后,有少量的金属Ni残留在了薄膜之中,使所得多晶硅薄膜含有杂质,有可能损坏薄膜性能。

图3 500 ℃下退火4 h样品的EDS图谱

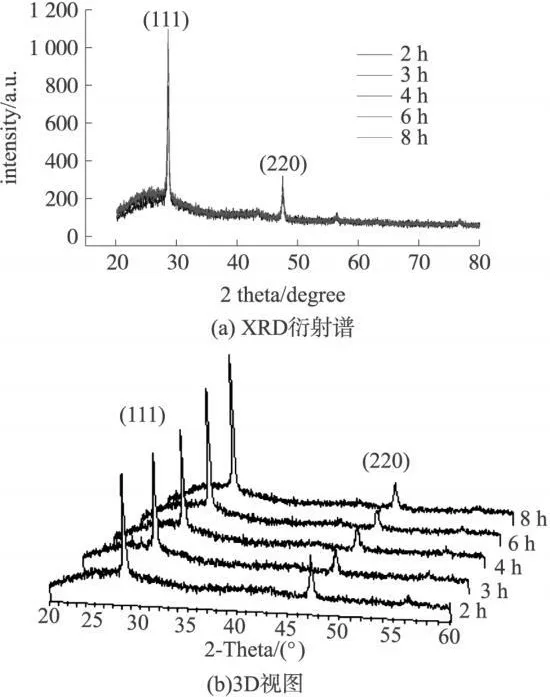

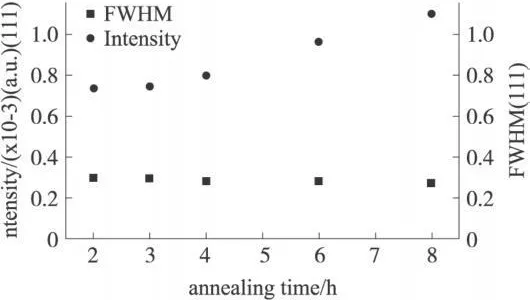

图4为退火温度500 ℃,经不同退火时间后的X射线衍射图。由图4(a)看出,图谱在2θ=28°和2θ=48°附近出现峰值,分别为Si的(111)和(220)晶向,并且图谱中不含非晶包谷,表明非晶硅薄膜已被完全晶化成为多晶硅。图4(b)为图谱的3D视图,由图可见,随着退火时间的延长, (111)峰的峰值强度增大,而(220)峰却并没有显著变化,表明退火时间延长使得薄膜晶化程度增加,并且晶体的生长在(111)面有明显的择优性。为了进一步分析退火时间对(111)面的影响, 图5 给出了 XRD谱中(111)峰值强度和半峰宽随退火时间的变化趋势。由图可知,随着退火时间的增加, (111)峰的峰值强度递增,进一步证明退火时间的延长使薄膜的晶化程度加深,薄膜的结晶度增加。

图4 500 ℃下退火不同时间的XRD谱

图5 500 ℃下退火不同时间的样品的XRD谱(111)峰值强度和半高宽随着退火时间的变化趋势

晶粒尺寸可由Scherrer公式[8]

计算,其中k=0.89为Scherrer常数, λ=0.154 nm为X射线的特征波长, β为样品主峰半峰宽所对应的弧度值, 2θ为衍射峰的布拉格角, d为晶粒尺寸。由此式看出, 半峰宽越小,晶粒尺寸越大。图4中样品(111)峰的半峰宽随退火时间的增加而减小,表明热处理时间的增加使晶粒尺寸加大;而图中半峰宽的降低程度并不显著,表明退火2 h之后,晶化已趋于饱和,这也证明了金属诱导晶化法并不需要太长的热处理时间,是一种快速晶化非晶硅薄膜的方法。

3 结论

采用金属 Ni诱导晶化 a-Si薄膜的方法在460 ℃退火30 min得到了多晶硅薄膜,成功实现了低温快速制备多晶硅薄膜。通过对薄膜的形貌、成分和晶相结构的分析,得出:薄膜的起始晶化温度为460 ℃;退火温度越高,晶化效果越好;500 ℃退火4 h的薄膜中有少量金属Ni残存,薄膜被掺杂污染;在退火30 min时薄膜已经晶化,而随退火时间延长,薄膜晶化程度加深, 2 h之后趋于饱和。

[ 1] Kakkad R, Sm th J, Lau W S, et al.Crystallized Si Filmsby Low-Temperature Rapid Thermal Annealing of Amorphous Silicon[ J] .Appl.Phys., March 1989, 65(5):2069-2072.

[ 2]Kubo N, Kusumoto N, Inushima T, et al.Characterization of Polycrystalline-Si Thin Film Transistors Fabricated by Excimer Laser Annealing Method.IEEE Transactions on Electron Devices,Oct.1994, 4(10):1876-1879.

[ 3] Ibok E, Garg S.A Characterization of the Effect of Deposition Temperature on Polysilicon Properties[ J].Electrochem.Soc.,Oct.1993, 140(10):2927-2937.

[ 4] Kim K H, Park SJ, Kim A Y, et al.Noncrystall Solids, 2002:299-302, 83-86.

[ 5] Izmajlowicz M A T, Morrison N A, Flewitt A J, et al.Mat.Res.Soc.Symp.Proc.[C] //664(2001)A 6.7.1-6.7.6.

[ 6] Hayzelden C, Batstone JL.Silicide Formation and Silicide-mediated Crystallization of Nickel-implanted Amorphous Silicon Thin Films[ J] .J.Appl.Phys., 1993, 73(12):8279-8289.

[ 7] Binetti S, Acciarri M, Bollani M, et al.Nanocrystalline Silicon Films Grown by Low Energy Plasma Enhanced Chemical Vapor Deposition for Optoelectronic Applications[ J] .Thin Solid Films,2005, 487:19-2.