脱硫枪用莫来石—刚玉浇注料流动性的研究

李洪波 陈奇 赵继增

(1.洛阳利尔耐火材料有限公司; 2.华东理工大学)

脱硫枪用莫来石—刚玉浇注料流动性的研究

李洪波1陈奇2赵继增1

(1.洛阳利尔耐火材料有限公司; 2.华东理工大学)

以天然莫来石、电熔莫来石、刚玉粉为主要原料,研究了粒度级配、微粉种类和加入量、减水剂种类和加入量的对脱硫枪用莫来石—刚玉浇注料流动性的影响:先研究硅微粉加入量分别为 2%、3%、4%、5%对浇注料流动性的影响;然后将硅微粉加入量固定为 2%或 3%,研究α-Al2O3微粉加入量分别为 0、2%、4%、6%时对浇注料的流动性影响;最后研究三聚磷酸钠、六偏磷酸钠、S M、FDN四种减水剂对莫来石 -刚玉浇注料流动性的影响,三聚磷酸钠和六偏磷酸钠的加入量分别选取 0.1%、0.15%、0.2%、0.25%,S M加入量选取 0.2%、0.3%、0.4%、0.5%,FDN的加入量选取 0.1%、0.15%、0.2%、0.25%。试验结果表明:硅微粉对流动性的改善作用优于氧化铝微粉,但二者共用时对流动性的改善作用比单用硅微粉更好,此时最适宜的加入量为硅微粉%、氧化铝微粉 2%;本试验中最适宜的减水剂是六偏磷酸钠,最佳加入量为 0.15%。

莫来石—刚玉浇注料 硅微粉 氧化铝微粉 减水剂 流动性

0 前言

随着人们对钢材质量要求的日益提高,铁水的除杂工作愈来愈得以重视,脱硫枪的应用也相应增多。目前,脱硫枪用耐火材料有镁铝质、刚玉质、高铝质、莫来石质、粘土质、莫来石—刚玉质等[1-3]。由于脱硫枪浇注体部分为细长型,其长径比可达 10倍以上,如果所用浇注料流动性差,施工时很容易产生空洞,使整支脱硫枪成为废品,降低生产效率的同时还会带来一定的经济损失。另外,脱硫枪用浇注料的施工流动性还直接影响到浇注体部分的各项性能指标和脱硫枪的使用寿命。本工作主要研究了脱硫枪用莫来石 -刚玉浇注料的流动性。

1 试验

1.1 原料

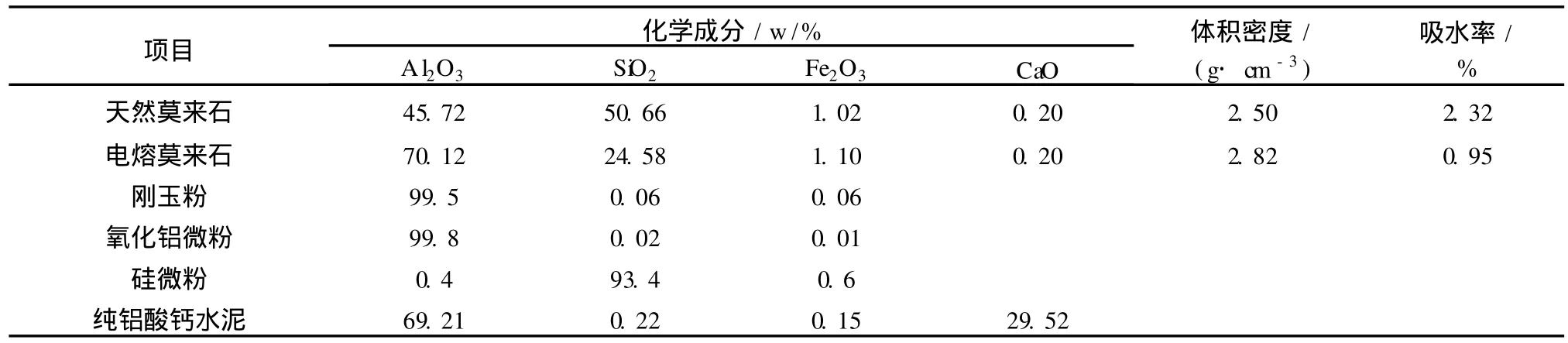

本试验所用原料主要为天然莫来石、电熔莫来石、刚玉粉、氧化铝微粉、硅微粉、纯铝酸钙水泥,它们的主要性能指标见表 1。

1.2 试验方案

本试验采用 10~5 mm、5~3 mm、3~1 mm、1~0 mm、≤0.074 mm和微粉六个粒度级配。骨料部分粗、中颗粒采用天然莫来石,细颗粒采用电熔莫来石;基质部分中硅微粉含量为 2%~5%,铝微粉含量为 0~6%,纯铝酸钙水泥含量为 2%~7%,其它部分为电熔莫来石和刚玉粉;减水剂加入量为0.1%~0.5%。骨料和基质部分的质量比为70∶30,每组配方配料 2.5 kg。在研究粒度级配对莫来石—刚玉浇注料流动性影响时仅对骨料部分的天然莫来石和电熔莫来石的加入量进行调整,而不改变基质中硅微粉、铝微粉、水泥和刚玉粉的加入量。在研究微粉加入量对莫来石 -刚玉浇注料流动性影响时,随着微粉加入量的变化相应改变刚玉粉的加入量,而不改变其它原料的加入量;在研究减水剂加入量对莫来石 -刚玉浇注料流动性影响时,仅改变减水剂的种类和加入量。

表1 原料的主要理化性能

1.3 浇注料流动性的测试方法

人们通常根据 GB2419-81使用跳桌法测定浇注料振动 30次后的流动值。本试验为了反映浇注料的流动性随时间的变化情况,用跳桌法每振动 30次作为一个振动周期测试浇注料的流动值,通过四个振动周期的流动值变化来反映浇注料的流动性和流动值的衰减速度。具体操作方法简述如下:首先将两个金属锥形漏斗模具 1安放在模具 2上方组合起来 (如图 1所示),置于一个表面非常光滑的振动流动台上 (台面刻有便于测量的对角线;振幅为 0.75 mm,余震时间小于 2 s);然后将搅拌好的浇注料分两次填满锥形模具 2,用一定尺寸的钢棒捣实后移去模具 1,抹平上表面;移去模具 2,用游标卡尺分别测量各个振动周期后两个垂直相交的对角线方向上的泥料的铺展直径,并计算出平均值,作为其振动流动值。

图1 测量浇注料流动值的模具示意图

2 结果与讨论

2.1 粒度级配的研究

本试验依据 Dinger-Funk方程式通过计算机进行计算得到颗粒粒度组成,同时根据实际情况在计算出的粒度组成基础上进行调整,得到有关流动性数据进行分析讨论。

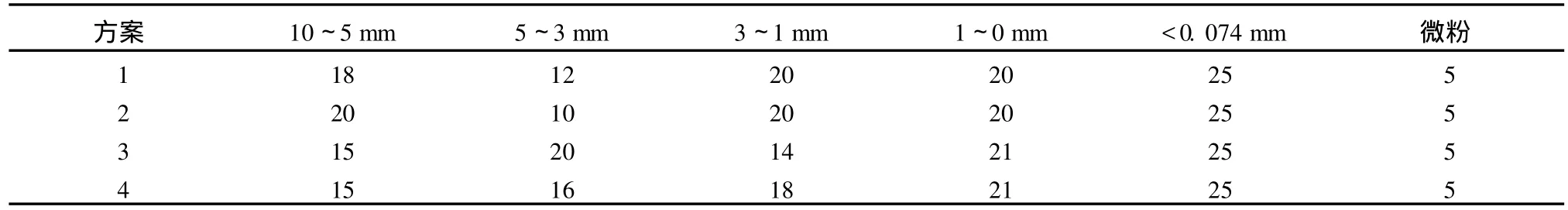

q值直接反映颗粒级配中粗、中、细颗粒和微粉的含量。根据经验数据,q值在 0.28~0.3之间时,浇注料可以具有低自流、高振动流动值。脱硫枪用莫来石 -刚玉浇注料施工方式为振动成型,取 q值为 0.30。考虑到基质部分的原料不是段砂而是筛下料,q值取 0.32,并在计算的数值基础上参照经验数值略加调整。本试验中各种粒度组成的质量百分比数据见表 2。

表2 粒度级配试验方案w/%

其中方案 1是根据公式计算后并对基质部分略加调整得出的粒度级配数据,方案 2~4是根据方案1对粒度级配进行调整后的数据。严格按表 2所示的粒度组成进行配料,并加入适量的水搅拌至和易性良好时,按前述试验方法测试流动值。不同粒度级配方案对莫来石—刚玉浇注料流动性的影响结果如图 2所示。由图 2可以看出:按公式计算出的方案 1的流动性最差,调整粒度组成后的方案 2和 3的流动性明显优于方案 1。

图2 不同粒度级配方案对莫来石—刚玉浇注料流动性的影响

分析认为,公式推导过程中是依据颗粒的体积堆积进行的,而在实际配料过程中是按质量比进行的。如果选用同一种原料配料,则计算出的粒度级配组成应该是合适的;但如果配料过程中选用不同种原料,就应该考虑不同种原料因体积密度不同所带来的影响。本试验中粗颗粒选用天然莫来石原料,同其他几种原料相比体积密度较小,按公式计算出的数据以质量比配料时天然莫来石体积数就偏大,颗粒数量也就偏多,这种影响在中颗粒上表现的更加明显些,导致中颗粒填满大颗粒堆积的空隙后仍有剩余,达不到最紧密堆积。采取改善流动性的措施有两种:第一种是增加大颗粒数量,相应减少中颗粒数量,使中颗粒刚好填充大颗粒的空隙;另一种是减少天然莫来石的质量,增加其他材料的质量,也就降低了粗颗粒形成的空隙数量,增加了用以填充的细颗粒的数量,但同时会增加原料成本。

本试验中从原材料成本方面考虑,采取了第一种改善流动性的措施。方案 2通过增加 10~5 mm粒度颗粒的数量,减少 5~3 mm粒度颗粒的数量,流动性比方案 1明显改善;方案 3通过增加 5~3 mm粒度颗粒的数量,减少 3~1 mm粒度颗粒的数量,流动性与方案 1相比也有明显改善;方案 4在方案 3基础上减少 5~3 mm粒度颗粒的数量,增加 3~1 mm粒度颗粒的数量后,流动性比方案 3明显下降,这也进一步证明粒度级配调整方案的正确性。

试验还发现,第一个振动周期结束后,方案 1的流动性略优于方案 4,但随着振动时间的延长,方案1的流动性变得不如方案 4。仔细观察振动后期的泥料,发现方案 1存在少量大颗粒相互接触的现象。分析认为:由于方案 1中大颗粒相对较多,随着振动时间延长,泥料高度下降,部分大颗粒间互相接触形成桥架,影响了材料的流动性,因而,随着振动时间的延长,方案 4的流动性由不如方案 1变为优于方案 1。在实际应用中,振动时间一般较长,也就是说方案 4按标准测试的流动性不如方案 1,但由于其流动值衰减慢,因而比方案 1更适应于工业化生产应用。这就带来一个新的课题,在研究浇注料流动性的时候,不能单纯依据标准用跳桌法测量振动 30次的流动值来判断浇注料流动性,还要研究浇注料流动值随时间的变化,即流动值的衰减速度。

2.2 微粉种类和加入量的影响

2.2.1 硅微粉加入量的影响

根据前述粒度级配对流动性影响的试验,在第3种方案基础上研究在不含氧化铝微粉的条件下,硅微粉加入量对莫来石 -刚玉浇注料流动性的影响,试验结果如图 3所示。图中编号 S1、S2、S3、S4的硅微粉加入量分别为 2%、3%、4%、5%。

由图 3可知,随着硅微粉加入量的增加,莫来石

图3 硅微粉加入量对莫来石 -刚玉浇注料流动性影响

-刚玉浇注料的流动值先增加后减小,硅微粉加入量为 4%时,流动性最好。分析认为:硅微粉加入量不足时,无法完全填充浇注料堆积后形成的孔隙,不能达到充分有效减水的目的,流动性就差;而硅微粉加入量过大时,多余的硅微粉就要吸收更多的水,另一方面,多余的硅微粉也会因团聚而使浇注料粘度增加,引起流动性下降。

另外,由图 3可知,第一个振动周期结束后,S4的流动性优于 S2,但在第二个振动周期结束后,S4的流动性变为比 S2差,随着振动周期的增加,S4的流动性和 S2相比越来越差。分析认为:硅微粉过量时,因微粉团聚,致使浇注料粘度增加,从而引起流动值衰减过快,浇注料流动性变差。

2.2.2 α-Al2O3微粉加入量的影响

将硅微粉的加入量固定为 2%和 3%,研究不同的α-Al2O3微粉加入量对莫来石 -刚玉浇注料流动性的影响。图 4(a)中硅微粉加入量为 2%,编号 A1、A2、A3、A4的α-Al2O3微粉的加入量分别为 0、2%、4%、6%;图 4(b)中硅微粉加入量为 3%,编号 A5、A6、A7、A8的α-Al2O3微粉的加入量分别为 0、2%、4%、6%。

图4 α-Al2O3微粉加入量对浇注料流动性的影响

由图 4可知,当硅微粉加入量为 2%,α-Al2O3微粉加入量在 0%~6%范围内增加时,流动性逐渐变好,α-Al2O3微粉加入量为 6%时可获得最好的流动性;当硅微粉加入量为 3%,α-Al2O3微粉加入量在 0%~6%范围内增加时,流动性先变好后变差,α-Al2O3微粉加入量为 2%时可获得最好的流动性。对比图 4(a)和 (b)可知,当硅微粉加入量为2%,α-Al2O3微粉加入量达到 6%时,流动性仍不如只加入 3%硅微粉而不加铝微粉的试样 A5,说明氧化铝微粉对改善浇注料流动性的作用效果远不如硅微粉明显。

对比图 3和图 4可知,硅微粉加入量为 4%的试样 S3的流动性不如硅微粉加入量为 3%、氧化铝微粉加入量为 2%的试样A6。说明硅微粉和氧化铝微粉共用时对流动性的改善效果要优于单用硅微粉。

分析认为:活性α-Al2O3微粉多为经过研磨加工的细小晶态微粒,填充孔隙的作用远不如呈球形中空颗粒状的无定形态 SiO2。另外,本试验中选用的α-Al2O3微粉颗粒中位径在 2μm左右,同平均粒径 0.15μm左右的活性硅微粉相比大得多,填充孔隙、改善流动性的效果也就较差。然而,单独使用硅微粉时,填充在稍大孔隙的内的硅微粉会存在团聚而影响浇注料流动性;当二者合用时,粒度稍大的氧化铝微粉可以填充稍大的孔隙,硅微粉填充稍小的孔隙,同时,氧化铝微粉颗粒形成的孔隙又可被硅微粉填充,浇注料的流动性会大大改善。

2.3 减水剂种类和加入量研究

三聚磷酸钠、六偏磷酸钠、S M、FDN四种减水剂及加入量对莫来石 -刚玉浇注料流动性的影响结果如图 5所示。图 5中Ⅰ、Ⅱ、Ⅲ、Ⅳ分别代表四个振动周期结束后测定的流动值;J10、J15、J20、J25分别代表三聚磷酸钠加入量为 0.1%、0.15%、0.2%、0.25%;P10、P15、P20、P25分别代表六偏磷酸钠加入量为 0.1%、0.15%、0.2%、0.25%;S20、S30、S40、S50分别代表 S M加入量为 0.2%、0.3%、0.4%、0.5%;F10、F15、F20、F25分别代表 FDN加入量为 0.1%、0.15%、0.2%、0.25%。

图5 减水剂种类和加入量对莫来石 -刚玉浇注料流动性影响

由图 5可知,三聚磷酸钠、六偏磷酸钠和 FDN加入量在 0.1%~0.25%内逐渐增加时,莫来石 -刚玉浇注料的流动性均是先变好,后变差,最佳加入量均为 0.15%;S M加入量在 0.2%~0.5%内逐渐增加时,浇注料的流动性是先变好后变差,最佳加入量为 0.3%。

由图 5还可以看出,无机减水剂三聚磷酸钠和六偏磷酸钠对莫来石 -刚玉浇注料流动性的改善效果优于有机减水剂 S M和 FDN,更适合用作莫来石 -刚玉浇注料的减水剂。本试验中六偏磷酸钠是莫来石 -刚玉浇注料最适宜的减水剂,最佳加入量为 0.15%。

2.4 产品的理化性能指标

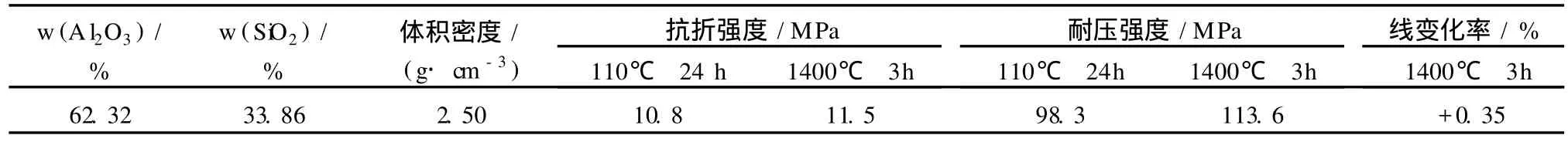

按据方案 3中的粒度级配,加入 3%硅微粉、2%氧化铝微粉、0.15%六偏磷酸钠进行配料,测得莫来石 -刚玉浇注料理化性能指标典型值见表 3。

表3 浇注料理化性能指标典型值

3 结论

1)由于原料体积密度不同,由公式计算出的粒度级配不一定最合适,需根据所用原料的实际情况围绕公式进行粒度级配调整,以得到最适宜的粒度级配。

2)硅微粉对莫来石 -刚玉浇注料流动性的改善效果优于氧化铝微粉,单独使用硅微粉时,最适宜的加入量为 4%;二者共同使用时对莫来石 -刚玉浇注料流动性改善效果优于单独使用硅微粉,最适宜的加入量为硅微粉 3%、氧化铝微粉 2%。

3)无机减水剂对莫来石 -刚玉浇注料的减水效果优于有机减水剂,最适宜的减水剂是六偏磷酸钠,最佳加入量为 0.15%。

4)研究浇注料流动性的时候,不能单纯依据标准用跳桌法测量振动 30次的流动值来判断浇注料的流动性,还要研究浇注料流动值随时间变化,即流动值的衰减速度,才能更好地研究浇注料的流动性。

[1] 甘菲芳,陈荣荣,阎文龙.铁水预处理用喷枪浇注料的研制与使用[J].耐火材料,2001,35(4):216-218.

[2] 刘大波.KIP喷枪浇注料的研制生产及在炼钢中的应用[J].河南冶金,1995(4):10-12.

[3] 黄晓鹏,曲本兰.BL-2耐火浇注料在宝钢铁水脱硫喷枪上的应用[J].江苏冶金,1990(5):53-54.

ESEARCH ON THE FLOWABI L ITY OF THEM ULL ITE-CORUNDUM CASTABLE FOR DESULFURIZING INJECTI ON LANCE

Li Hongbo1Chen Qi2Zhao Jizeng1

(1.Luoyang lirr refractories Co.,Ltd; 2.East China University of Science and Technology)

Mullite-corundum castable specimets for desulfurizing injection lance were prepared with rude mullite,fused mullite and corundum powder as staring materials,effect of the different granularities,addition of the different micropowder and the dispersant on flowability of the castble was studied:First,SiO2micropowder contents of 2%,3%,4%,5%was studied;Second,theα-Al2O3micropowder contents of 0%,2%,4%,6%was studied at the different SiO2micropowde contents of 2%,3%;At the last,the addition of the different dispersants such as P3or P6 contents 0.1%,0.15%,0.2%,0.25%,S M contents 0.2%,0.3%,0.4%,0.5%,FDN contents 0.1%,0.15%,0.2%,0.25%was studied.The result showed that SiO2micropowderwas better thanα-Al2O3micropowder on effect of flowability,blend of SiO2micropowder content 3%andα-Al2O3micropowder content 2%was the best one.In addition,the other conclusion was that the best dispersantwas P6 and the best contentwas 0.15%

Mullite-corundum castable SiO2micropowder α-Al2O3micropowder Dispersant Flowability

*

:2009—10—29