安钢原料场炼钢尘泥回收利用系统的改进

周东锋 陈旋 朱全政 王玉魁 佟立臣 徐攀

(安阳钢铁股份有限公司)

安钢原料场炼钢尘泥回收利用系统的改进

周东锋 陈旋 朱全政 王玉魁 佟立臣 徐攀

(安阳钢铁股份有限公司)

介绍了安钢炼钢尘泥在原料场配加利用系统的工艺流程、运行效果、存在的问题以及配加系统的设备改造,针对炼钢湿法除尘产生的尘泥难处理、污染环境的情况,该工艺改进后处理量大,混合均匀,能够满足连续生产的工艺要求,解决了以往炼钢尘泥露天堆放、占用土地、污染周边环境的问题,取得了较好的经济效益和社会效益。

炼钢尘泥 原料场 工艺改进

0 前言

炼钢除尘污泥的综合利用一直是钢铁企业关注的重要课题,为了更好地利用这一二次资源,发展循环经济,进一步保护环境,许多企业做了大量的工作。安钢随着产能的不断扩大,年产生尘泥约为十几万吨,如何处理炼钢污泥已成为生产的制约环节。目前公司采用:①压团制球直接入炉,用作调节剂和冷却剂,用量较小,约占尘泥总量的 5%~10%。②烧结混合料系统喷加管路经常堵塞,一混滚筒粘结严重,而且影响烧结混合料水分稳定,难以实现均衡、连续配加。90/105 m2烧结机污泥配加系统一直没能正常使用,400 m2烧结机污泥配加系统尚未投用。炼钢污泥用以上两种形式处理利用,压力很大。

针对目前状况,必须寻求新的处理利用方式,充分利用好这一宝贵资源,保证炼钢生产稳定。立足现有场地和工艺,研究开发新的利用方式。

由于炼钢污泥难以实现集中处理,必须在现有工艺条件下进行利用。根据公司要求,2007年烧结厂协同其他部门开发原料场污泥配加系统,将炼钢污泥直接用于原料场混匀造堆。实践证明,该工艺处理量大,混合均匀,能够满足连续生产的工艺要求,解决了以往炼钢污泥露天堆放、占用土地、污染周边环境的问题,取得了较好的经济效益和社会效益,推广应用前景良好。

1 原料场污泥配加系统的工艺设计

1.1 炼钢污泥的理化性能

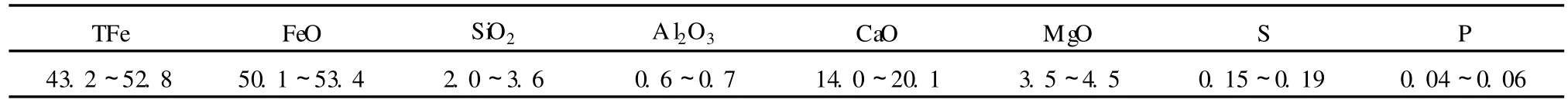

转炉炼钢污泥的理化性能因转炉工况的变化和除尘回收系统的不同而有所差异,安钢转炉除尘污泥的主要物化性能见表 1。其特点一是污泥中有很多可利用成分,如 TFe和碱性氧化物等;二是粒度细(≤0.078 mm含量达 93%)、含水量高 (30%~40%)、粘性大,自成球性强,不易与其他物料混合,同时较难脱水。

表1 炼钢除尘污泥主要化学成分w/%

2.2 污泥配加系统的工艺设计原则

1)采用湿法处理的原则。根据炼钢污泥“难混合,不易脱水”的特性,直接把污泥加水制浆。

2)均匀、稳定、连续配加的原则。根据原料场均化处理各种含铁原料和连续生产的特点,充分利用污泥的铁、CaO、MgO等有效成份。

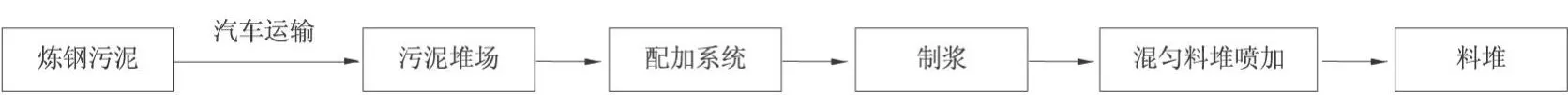

炼钢污泥由汽车运输进入原料场后,放入污泥堆场,送入配加系统制浆,喷加到混匀堆料皮带上,然后通过运输系统到原料场料堆上。污泥配加系统工艺流程如图 1所示。

图1 原料场炼钢尘泥回收利用系统工艺流程

2.3 配加系统各组成部分功能设计

1)配加装置:由装卸装置将原泥装入泥槽,经加水冲刷、稀释后进入搅拌池,并设置了篦网过滤大块、杂物等。

2)制浆系统:污泥进入搅拌池后,通过搅拌系统不断搅拌,制成浓度均匀的泥浆。

3)喷加系统:处理过的泥浆经过滤后由泥浆泵加压,输送至堆料皮带,喷加在物料表面,均匀配加至混匀料中。

2.4 配加系统的主要工艺参数

本次设计没有相关实践经验可参考,仅靠有关设计手册进行探索性设计,主要参数为:污泥处理量20~30 t/d,泥浆浓度 25%~30%,泥浆泵流量 30 m3/h,搅拌池尺寸Φ4×3 m。

3 投运后存在的问题及分析

污泥配加系统投运后,基本实现了在原料场均匀、连续配加污泥,但也暴露出了诸多问题:

3.1 泥浆浓度低,污泥配加量小

原设计在污泥槽采用加清水冲刷原泥,用水量大,泥浆浓度低,保证不了泥浆浓度,正常配加时泥浆浓度只有 10%左右,日消耗量 8 t。

3.2 污泥槽泥浆搅拌效果差

由于搅拌效果差,污泥易沉积在搅拌池底部,叶片磨损严重。每月需要更换一次,磨损后期更加速粗颗粒沉降,形成恶性循环。每月被迫清底一次,全部采用人工清理,效率低,每次清理需 3~4天,严重影响污泥的连续配加。

3.3 泥浆泵堵塞频繁

泥浆泵进口在搅拌池底部的角落处,且远离搅拌叶片,污泥沉降后易吸入泵体造成频繁堵塞,烧坏电机。恢复处理时需预先抽干池内浆液,疏通泵管,费时费力,影响污泥的正常配加。

4 污泥配加系统的改进

4.1 增加高压循环冲泥装置

原有冲泥装置使用清水,泥浆浓度低。改为从泥浆泵出口将高压污泥水引至污泥槽,循环冲泥,提高浓度,在配加过程中实现了均匀、连续补泥,定量补水。泥浆浓度由原来的 10%提高至 30%,污泥配加量明显提高,月处理污泥量由原来的 240 t/月提高至 900 t/月。

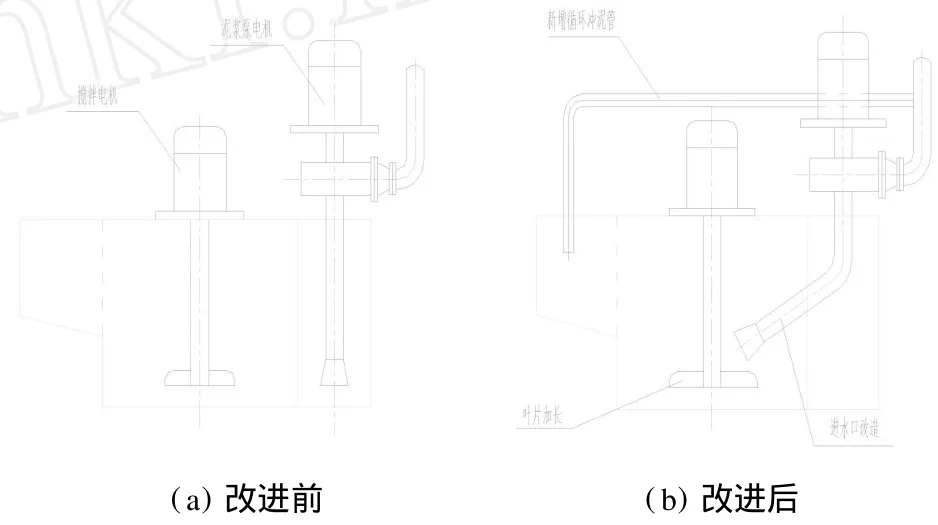

4.2 改进搅拌系统结构,改善搅拌效果

针对搅拌效果差问题,增大了搅拌叶片长度,直径由原来的 800 mm增至 1000 mm,大大缓解了重颗粒沉降,提高了泥浆均匀度。

4.3 调整泥浆泵进口位置

将污泥泵进口位置改至搅拌叶轮上部,杜绝了沉降污泥进入泵体,同时进口处增加了篦网,防止杂物吸入,提高了污泥配加系统的作业率。

改进前后的污泥配加系统如图 2所示:

图2 污泥配加系统改进前后示意图

1)原有的冲泥装置使用清水,泥浆浓度低效果差。如图 2(b)所示改为从泥浆泵出口将高压污泥水引至污泥槽,循环冲泥,提高了浓度。

2)改进前污泥泵进口如图 2(a)在搅拌叶下,改进后如图 2(b)所示将污泥泵进口位置改至搅拌叶轮上部,杜绝了沉降污泥进入泵体,进口处增加了篦网,防止杂物吸入,提高了污泥配加系统的作业率。

5 改进效果

安钢原料场污泥配加系统投运后,处理利用了部分炼钢尘泥,既缓解了炼钢生产和污泥处理的压力,又对混匀矿、烧结矿质量没有影响,较在烧结混料系统中配加具有明显优点。消除了烧结过程中的水分波动,滚筒粘堵等缺陷。同时提高了原料场物料水分,改善了现场环境。通过改进月处理污泥量由原来的 240 t/月提高至 900 t/月后。处理量增大,运行成本低及安全、稳定、可靠,在当前含铁原料日益紧张的背景下,充分循环利用厂内二次资源,发展循环经济,可取得明显的经济效益和社会效益。按年处理污泥量 1.6万 t的炼钢污泥,年效益达 500多万元。

6 结语

本项目开发应用成功后,拓展了处理炼钢污泥的方式,虽然该系统处理 能力较小 (与全厂炼钢污泥总量相比),但可推广至二个原料场。目前,该系统只解决了公司部分炼钢尘泥,处理能力有限,如果新建大型综合系统,综合考虑在二个原料场各受料系统、一次料场、配堆料系统、供料系统等都配加,基本上可以完全处理全厂炼钢系统尘泥,应用前景广阔,具有很高的推广价值。

[1] 朱贺民.炼钢除尘污泥利用技术的开发与应用.烧结球团,2008(1):50-52.

IM PROVEM ENT OF STEELMAKING DUST PUTTY RECOVERY SYSTEM IN ANGANG’S SINTER ORIGINAL MATERI ALS YARD

Zhou Dongfeng Chen Xuan Zhu Quanzheng Wang Yukui TongLichen Xu Pan

(Anyang Iron&Steel Stock Co.,Ltd)

The paper introduced the process,operating results,existing problems and equipment transformation of stee lmaking dust putty in distribution system atAngang’s originalmaterials yard,After improvement,the system can matches the requirments for continnous production and solved principle problems,obtained a better economic benefits.

Stee lmaking dust putty Originalmaterials yard Process improvement

*

2009—11—21