硼酸对铝合金微弧氧化膜耐蚀性的影响

徐晓丹,佟金伟,庄 宇

(1.长春工业大学先进结构材料省部共建教育部重点实验室,吉林长春 130012;2.吉林石油集团有限责任公司储运销售公司,吉林松原 138000;3.大陆汽车电子(长春)有限公司发动机动力系统部,吉林长春 130033)

硼酸对铝合金微弧氧化膜耐蚀性的影响

徐晓丹1,佟金伟2,庄 宇3

(1.长春工业大学先进结构材料省部共建教育部重点实验室,吉林长春 130012;2.吉林石油集团有限责任公司储运销售公司,吉林松原 138000;3.大陆汽车电子(长春)有限公司发动机动力系统部,吉林长春 130033)

研究了硼酸质量浓度对6060铝合金表面微弧氧化膜组织和性能的影响。对在不同硼酸质量浓度下生成的铝合金微弧氧化膜的表面形貌及相组成进行了分析;并通过腐蚀试验评价其耐腐蚀性能。结果表明:微弧氧化膜主要由α-Al2O3和γ-Al2O3相组成,当硼酸质量浓度为1g/L时,膜层的表面粗糙度最低;当硼酸质量浓度为1.5g/L时,膜层耐蚀性能最佳。

铝合金;微弧氧化;陶瓷膜;耐蚀性

引 言

铝及其合金在工业上有着广泛的应用,但是铝的硬度较低,耐磨性和抗腐蚀能力较差,限制了其在工业上的使用[1-2]。微弧氧化是近年来由阳极氧化发展而来的一种表面处理新技术,具有工艺简单,环境污染少等特点,且所制备的微弧氧化陶瓷膜耐磨损、耐腐蚀、耐高温氧化,并且绝缘性较好,因此在航空、航天、机械、电子等领域得到了广泛的应用。为了提高铝合金的表面微弧氧化涂层的性能,研究者分别从陶瓷层厚度、电解液成分以及电流密度等方面分析了工艺条件对陶瓷层性能的影响,并得到了较为优异的氧化涂层[3-6]。本文采用硅酸盐为电解液,通过向电解液中加入不同质量浓度硼酸,研究硼酸对铝合金表面微弧氧化膜组织性能的影响。

1 实验

基体材料为6060型铝合金(合金成分0.5%Si,0.2%Fe,0.5%Mg 及少量的 Zn 和 Ti,其余为Al),试片尺寸为30mm×15mm×3 mm。微弧氧化处理前,对试片的表面进行机械抛光并清洗干净。

采用MAO-20C型直流微弧氧化装置,试样作为阳极,不锈钢电解槽作为阴极,采用水浴冷却使电解液温度保持在50℃以下,阳极电流密度分别为4、5、6 A/dm2,占空比30%,频率700Hz,微弧氧化处理时间为30min。电解液为15g/L硅酸钠、3g/L氢氧化钠,并分别加入0.5、1.0、1.5g/L 的硼酸。

采用X-射线衍射仪、JSM-5500型扫描电子显微镜、OL-S3000型激光共聚焦显微镜、EPIPHOT-300型电子显微镜分析微弧氧化膜层的相结构和表面形貌,并测量膜层厚度。利用电化学分析仪,采用三电极体系,试样作为工作电极,铂片作为辅助电极,饱和甘汞电极作为参比电极,电解液为3.5%NaCl溶液,扫描速度0.3mV/s测量极化曲线,盐雾实验在YWX-Q-150型盐雾腐蚀实验箱中进行。θ为25℃,腐蚀介质为50g/L的 NaCl溶液。每隔0.5h喷雾 5min,时间为 100h。

2 结果与讨论

2.1 硼酸质量浓度对氧化膜相组成的影响

图1为在不同硼酸质量浓度下形成的陶瓷膜层的XRD分析结果。由图1看出膜层主要由α-Al2O3和γ-Al2O3组成,微弧氧化膜中α-Al2O3相为主要组成相,γ-Al2O3相是热力学非稳定相,在1 000~1 200℃条件下可以转变为α-Al2O3,α-Al2O3相的各项性能均优于γ-Al2O3相[7-8]。根据估算可以知道陶瓷膜中α-Al2O3比γ-Al2O3的含量高。从图1中还可以看出,硼酸质量浓度的变化对陶瓷膜层中相的组成影响不大。

图1 不同ρ(H3BO3)生成的微弧氧化膜的XRD谱图

2.2 硼酸质量浓度对氧化膜表面形貌的影响

微弧氧化陶瓷膜的形成是由于在较高的电压下,铝表面的氧化膜被击穿,从而产生等离子体微弧放电的缘故,等离子放电通道内温度可高达2 000~8 000K,压力可达100MPa以上。微弧氧化过程较复杂,同时存在等离子化学、电化学及热化学反应,最终由于高温烧结作用导致放电通道被封闭,同时生成了陶瓷结构的氧化膜。由于氧化过程中在基体表面会伴随有微弧放电,这样势必在基体表面留下大量放电产物。铝合金在含有不同硼酸质量浓度的溶液中,电流密度为5A/dm2,经微弧氧化处理30 min后形成的氧化陶瓷膜表面形貌如图2所示。

图2 不同ρ(H3BO3)生成的氧化膜的激光共聚焦显微照片

未加入硼酸的微弧氧化膜表面粗糙度较高,在图2三维形貌图片中可以看出膜层表面不是很平整,但随着硼酸质量浓度的增加,膜层表面变的平整,通过对图2(a)~(d)的比较可见,硼酸质量浓度1g/L时,膜层表面比较平整,粗糙度较低。但当硼酸质量浓度为1.5g/L时,孔数增多,粗糙度增大。

2.3 硼酸质量浓度对氧化膜截面形貌的影响

陶瓷层的截面分为外部疏松层和内部致密层,膜层与铝合金基体的结合是犬牙交错的。随着硼酸质量浓度的增加致密层增厚。因为致密层所表现出来的硬度、耐蚀、耐磨等性能优于疏松层,所以致密层越厚,陶瓷膜综合性能就越好。硼酸起到了钝化成膜的作用。微弧氧化膜层的厚度随着硼酸质量浓度的增加呈增加趋势(氧化膜截面形貌图略)。在硼酸质量浓度为1.5g/L时,膜层最厚,约为21μm。

2.4 硼酸质量浓度对氧化膜耐蚀性的影响

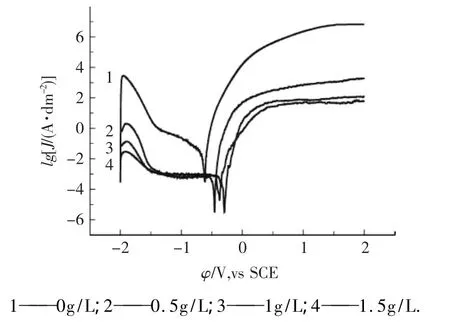

2.4.1 电化学测试结果

图3为陶瓷膜在3%NaCl溶液中的恒电位极化曲线。从图中可以看出,在未加入硼酸的电解液中制备的陶瓷膜的腐蚀电位是-0.6V(vs SCE),而在含有硼酸电解液中生成氧化膜的腐蚀电位均比-0.4V(vs SCE)正,腐蚀电位正移。这表明生成的陶瓷膜有一定的耐蚀性,增加硼酸质量浓度可以提高陶瓷膜的耐蚀性,而从三种不同硼酸质量浓度生成的氧化膜的腐蚀电位比较可以看出,在1.5g/L的硼酸溶液中生成的氧化膜的耐腐蚀性最好。

图3 不同ρ(H3BO3)条件下生成的陶瓷膜在3%NaCl溶液中的极化曲线

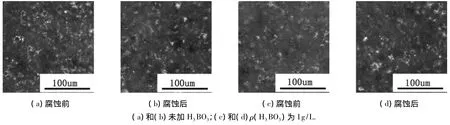

2.4.2 盐雾试验测试结果

图4为陶瓷膜盐雾试验前、后的表面形貌。从图中可以看出未加入硼酸得到的陶瓷膜腐蚀后腐蚀孔较多,如图4(b),而加入硼酸后腐蚀孔数较少,从对图(b)、(c)、(d)的比较及实验结果可以看出随着硼酸质量浓度的增加,腐蚀后陶瓷膜表面的腐蚀孔数目减少,这说明增加硼酸浓度可以提高陶瓷膜的耐蚀性。

图4 腐蚀前后氧化膜的SEM照片

3 结论

1)铝合金在硅酸盐体系中生成的微弧氧化膜主要由α-Al2O3相和γ-Al2O3相组成。硼酸质量浓度的变化对膜层中相的组成影响不大。

2)在硅酸盐体系中加入硼酸能够有效改善陶瓷膜的表面粗糙度,而且随着硼酸浓度的增加,膜层的表面粗糙度降低,且当ρ(H3BO3)为1g/L时,微弧氧化膜层的表面粗糙度最低;另一方面,随着硼酸质量浓度的增加,膜层的厚度也随着增厚。

3)在硅酸盐体系中加入硼酸,使生成的陶瓷氧化膜更致密、孔隙少,从而提高了膜层的耐蚀性。

[1]刘文亮.铝合金在不同溶液中的微弧氧化膜层性能研究[J].电镀与精饰,1999,21(4):9-11.

[2]薛文斌,邓志威,来永春等.铝微弧氧化电流效率的测定[J].电镀与精饰,1998,20(3):1-4.

[3]Albella J M,.Montern I,Martine D J M.Electron-injection and avalanche during the anodic oxidation of tantalum[J].Electrochem.Soc.,1984,131(5):1101-1104.

[4]Dittrich K H,Kurze P,Krysmann W.Structure and properties of ANOF layers[J].Crystal Res&Technol,1984,19(1):93-99.

[5]Malyshev V N.Coating formation by anodic-cathodic microarc oxidation[J].Zashchita Metalov,1996,32(6):662-667.

[6]王玉林,沈德久.微弧陶瓷化在耐磨耐热件上的应用[J].轻合金加工技术,2005,33(6):29-31.

[7]Zozulin A J,Bartak D E.Anodized coating for magne sium alloys[J].Met Finish,1994,92(3):39.

[8]Kurze P.Magnesium legierunger electrochmisch beschichte[J].Metallober,1994,48(2):104.

Effect of Boric Acid on Corrosion Resistance of Micro-arc Oxidation Film on Aluminum Alloy

XU Xiao-dan1,TONG Jin-wei2,ZHUANG Yu3

(1.Education Ministry Key Laboratory of Advanced Structural Materials,Changchun University of Technology,Changchun 130012,China;2.Storage,Transportation and Sale Co.,Jilin Petroleum Group Ltd.Songyuan 138000,China;3.PESH,Continental Automotive Changchun Co LTd.,Changchun 130033,China)

Ceramic films on 6060 aluminum alloy were prepared with micro-arc oxidation from electrolyte containing boric acid in different concentrations.Morphology and phase composition of the micro-arc oxidation films were analyzed.Corrosion resistance of the films were estimated through electrochemical measurement technique and salt solution spray test method.The experimental results showed that the micro-arc oxidation films on 6060 aluminum alloy were composed mainly of α-Al2O3and γ-Al2O3phases.The film prepared from electrolyte containing 1g/L H3BO3had the lowest surface roughness and that prepared from electrolyte containing 1.5g/L H3BO3had the best corrosion resistance.

aluminum alloy;micro-arc oxidation;ceramic film;corrosion resistance

TG 174.453

A

1001-3849(2010)12-0006-04

2010-07-16

2010-08-10

吉林省科技厅基础研究项目(20080505)