承压设备泄漏检测方法综述

秦先勇,沈功田,何仁洋 ,张 峥

(1.中国特种设备检测研究院,北京 100013;2.北京航空航天大学 材料科学与工程学院,北京 100191)

一般而言,承压设备是盛装气体、液化气体、液体或气液混合物介质,并承载一定压力的密闭设备的统称。但在工程中最常见的承压设备主要是各类锅炉、压力容器(包括气瓶)和压力管道。因此,承压设备为锅炉、压力容器(包括气瓶)以及压力管道的统称[1]。承压设备广泛应用于石油、化工、电力、制造和冶金等行业。随着科学技术的进步和工业生产的发展,对承压设备的气密性要求越来越高。因此,除了在承压设备的设计和制造过程中应采取有效措施,防止泄漏隐患外,在承压设备的生产、组装调试以及使用过程中,还要运用有效的检漏手段,将不允许存在的漏孔找出来,以便进行修补。泄漏检测在无损检测行业中简称检漏。承压设备检漏的任务主要包括[2]:①用适当的方法迅速判断承压设备是否发生泄漏。②测定漏孔漏率,确定它是否在允许漏率范围之内。 ③用适当的方法找出漏孔的确切位置,以便进行修补。检漏方法主要有以下要求:①检漏灵敏度高。②反应时间短。 ③能对漏孔进行定位和定量。 ④能无损检漏,即检漏不需要破坏被检设备原来的结构,也不致使被检件受到污染。 ⑤稳定性好,即足够长的时间内灵敏度稳定可靠。 ⑥所用示漏物质在空气中含量低,无腐蚀作用,对人体无害,不堵塞漏孔。⑦检漏范围广,即从大漏到小漏都能检测。 ⑧检漏仪器结构简单,启动快,操作维修方便。

笔者详细介绍了气泡检漏法、氦质谱检漏法、卤素检漏法、热导检漏法、压力变化检漏法、声波检漏法以及氨检漏法的检漏原理、检测方法、相关设备、灵敏度及适用范围,并指出各种方法的优缺点。

1 气泡检漏法

气泡检漏的原理是当漏孔两侧存在压差时,示漏气体就通过漏孔从高压侧向低压侧流动。如果在低压侧有显示液体(如水、氟油或酒精等),漏孔处将有可能形成气泡,从而显示出漏率的大小及漏孔的位置。气泡检漏法可分为浸泡法和涂刷液体法。浸泡法适用于最大外形尺寸能允许浸没在试验容器中的被检件;涂刷液体法适用于任何能在漏孔两侧产生压力差的被检件,对于不宜采用浸泡法进行气泡检漏的管路系统、压力容器或大型设备都是适用的。

为了对被检件作气泡检漏,就要使被检件内外产生压差,主要有直接加压法和真空罩法。直接加压法是直接对被检件充入干燥而清洁的示漏气体来产生压差;真空罩法是将示漏气体封入被检件中,然后将被检件浸入到一个密封容器的显示液中,将显示液上部的空间抽成真空,从而使被检件内外产生压差。常用的示漏气体包括空气和氮气。

检漏设备包括加压设备(空气压缩机、测压设备、加压管路和阀门等)、抽真空设备(真空泵、真空管路、真空阀门、真空表、真空检漏容器和真空检漏盒等)、检漏工艺设备(堵盖、堵帽、接头、软管和充气控制台等)、清洗烘干设备和观察设备(照明灯具、光学观察仪器及相机等)。

气泡检漏法由于具有操作简单、检测速度快和成本低等优点,被广泛应用于检测精度要求不高的粗检漏。

图1 标准漏孔的组件

2 氦质谱检漏法

质谱检漏仪通过其主要部件质谱室,使不同质量的气体变成离子后在场中彼此分开,且仅能使某一种气体的离子通过挡板上的狭缝而被接收极接收形成离子流,而其他离子不能进入狭缝而被该挡板挡掉,使其不能到达接收极上去。检测时用某种气体喷吹漏孔,该种气体便通过漏孔进入检漏仪,使检漏仪中的指示仪表反映出来。由于只用氦气作示漏气体进行检漏,所以称为氦质谱检漏。氦质谱检漏仪的最小可检漏率达10-13~10-14Pa·m3/s。氦质谱检漏包括喷吹法、吸枪法、氦罩法、检漏盒法和背压法[3]。

氦质谱检漏仪主要由质谱室、真空系统和电气部分组成。氦质谱检漏要用到标准漏孔,标准漏孔是人为制造的一种具有已知的恒定漏率的装置,是由气室、漏孔元件、漏气阀、充气阀和连接件构成,如图1 所示。标准漏孔可分为渗透型标准漏孔和通道型标准漏孔两大类。其中渗透型标准漏孔是利用某些物质对某种气体有高的渗透性这一特性而制造的。其漏孔元件由玻璃、塑料、合成橡胶和金属等材料制造,一般只能允许一种或几种气体通过。而通道型标准漏孔的漏孔元件是物理节流的漏气通道,如金属毛细管、拉伸的玻璃毛细管、金属压扁管、粉末烧结和微孔板等,所以又称物理标准漏孔。通道型标准漏孔对所有气体成分都能通过。

由于氦是惰性气体,对大气无污染,使用比较安全;而且氦的原子量小、粘度小,容易渗透任何可能存在的漏隙,检测灵敏度高;但由于氦质谱检漏费用高、操作技术要求较高,因此适用于对检测灵敏度要求较高的场合[4]。

3 卤素检漏法

卤素检漏仪是利用卤素气体在高温时分解产生正离子的性质而制成的检测仪器。金属铂在800 ~900 ℃温度下会发生正离子发射,如送入清洁的被检气体(卤素含量极低),只有少量离子流通过铂电极,假如有卤素气体存在时,正离子发射将加剧,因此电极间电阻降低,离子流增高,经检漏仪电流放大,用电表与声响来指示卤素气体的泄漏。卤素检漏仪灵敏度可达l0-9Pa·m3/s。

卤素检漏仪由传感器(铂电极间热式二极管)、测量线路(稳压器、直流放大器、音频发生器和整流器等)和气路三大部分组成。卤素检漏仪操作简单、费用低,能确定漏孔的大小和位置,适用于各种能密封的承压设备。

4 热导检漏法

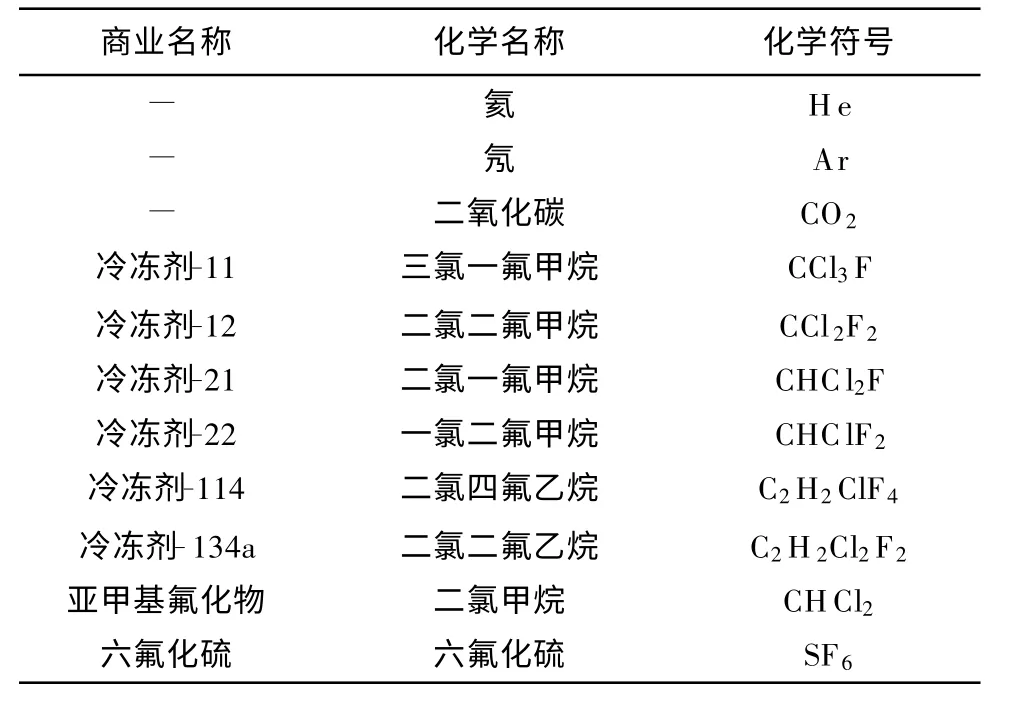

由于不同气体的热导率不同,气体或混合气体的热导率会随着气体或混合气体浓度的改变(如泄漏区域的示踪气体导入)而改变,其检漏灵敏度可达10-6Pa·m3/s。理论上,除空气以外的任意气体都能用作示踪气体,能达到的灵敏度取决于气体热导率的相互差异程度(比如背景空气和泄漏区域的示踪气体)。表1 列出了一些典型示踪气体,所用的示踪气体应根据要求的测试灵敏度来选择。热导检漏法是一种半定量分析技术,用来检测泄漏并确定其位置,不能定量分析。

表1 示踪气体

5 压力变化检漏法

压力变化检漏法按被检件压力变化形式,可分为升压检漏法和降压检漏法。压力变化检漏的灵敏度可达10-5Pa·m3/s,该方法适用于容积不大的可密封的承压设备检漏。

5.1 升压检漏法

将被检件抽真空到一定压力后,关闭阀门,将被检件与泵隔开。由于被检件漏气,被检件中的压力将随时间而上升,用相应的真空表测出被检件内压力随时间的增大情况,就可以计算出总漏率。这种方法的检漏灵敏度除了与容器本底压力和真空表的灵敏度有关外,还与测量时间以及容器容积大小有关。本底压力低,检测时间长,容积小,检漏灵敏度就高。

5.2 降压检漏法[5]

测试时对被检件用干燥氮气(或其他干燥气体)通过充气管道充到一定压力(一般与被检件的工作压力一致)后,隔断气源,观察被检件内压力随时间的下降情况。降压法检漏灵敏度和测压设备的最小可检压力密切相关。如果不考虑温度和出气效应,从检漏初始到终止时,测量时间如果加长,就可以提高测试灵敏度,就可以提高测试灵敏度,但延长检漏时间就会增加检漏周期。当温度和压力测试的精度越高,灵敏度越高,则漏率灵敏度也就越高,因此应尽可能选择分辨力和精度较高的温度表和压力表。

6 声波检漏法

6.1 听音法

用耳朵、听诊器以及在耳朵和器壁之间采用定向的有声接收器监听由漏孔产生的声音信号,这种方法的灵敏度低,漏孔产生的可听声音的大小以及环境噪声信号的干扰都会影响探测结果。

6.2 超声波定向探头检漏法

当一个系统中存在较大漏孔(10-3Pa·m3/s 以上)时,气体就会穿过漏孔形成湍流,这种湍流在漏孔附近产生频率>20 kHz 的连续宽带超声波,在空气中传播。气体从漏孔中出来产生的超声波的中心频率为射流速度;d 为漏孔直径;β 为系数,一般取0.2)。射流速度ν与漏孔两端压差成正比,压差变大且漏孔直径变小,频率峰值向高频段移动。发射的声功率与ν的8 次方成正比,发射的声压衰减量与传播距离成正比, 同时要考虑空气的吸收。

超声波检漏仪采用一种定向的超声波探头,在离漏孔较远的地方(30 m)探测漏孔发出的超声波信号。由于超声波的方向性很强,因此调整探头的方向便可以找出输出最大值,此时探头所指的被检件位置便为漏孔的位置。为了提高定向能力,探头上可以安装一个抛物面反射器,并且利用外差法将这种超声波转换成人耳能听到的声音,声音的强度的变化由指示仪指示出来。检漏仪具有固定波段频率选择模式,它通常设计成对30 ~40 kHz 信号频率范围有相应。当周围环境噪声较大时,可以调整频率,以减少噪声的干扰。

6.3 超声波接触探头检漏法[6]

漏孔内外存在较大压差时,气体通过漏孔产生应力波(固体声波),这种应立波通过漏孔所在系统的器壁以兰姆波形式传播。如果将声发射换能器(接触式探头)置于器壁上,接收这种应力波(声能)并将其转换成电信号,即可通过分析接收信号来确定漏孔是否存在。由于声波的频率很宽,因此检漏仪必须对这些频率有选择性。直接与器壁耦合的接触传感器比利用超声波定向装置的间接的空气耦合型传感器的灵敏度高,因此,接触传感器与器壁之间的耦合非常重要。该方法可以检测出40 kPa 压差下>25 μm 直径的漏孔。

中国特种设备检测研究院与北京声华兴业科技有限公司联合开发的埋地压力管道泄漏点定位检测仪能在管道0.4 M Pa 的压力下及100 m 传感器间距时探测到3 mm 孔的泄漏信号。该检测仪包括传感器、数据采集模块、GPS 天线、CDM A 天线、充电器、计算机通讯、数据处理软件和笔记本电脑等(图2)。

图2 埋地压力管道泄漏点定位检测仪

6.4 超声波人造声源检漏法

当容器内没有压力时漏孔不会产生超声波源,此时可将颤声发生器放入容器内部,发生器产生强烈的颤音脉冲信号(40 kHz)充满容器, 并穿过漏孔。如果在容器外部用超声波定向探头检漏仪的探头进行扫查,便可以检测出声波穿透点,从而确定漏孔位置。

6.5 脉冲超声波检漏法

这种方法是利用高频脉冲电路产生的高频电压(1.6 ~5 M Hz)加在脉冲超声波探伤仪的换能器(接触式探头)的压电晶片上发射的脉冲波在器壁内传播,当超声波遇到漏孔时,超声波能量的一部分与漏孔端部相互作用,在相当大的角度范围进行散射,产生强烈的脉冲超声回波信号,被探头接收,并转变成高频脉冲电压,输入到仪器的接收示波管的垂直偏转板上,在荧光屏的纵坐标上显示出来。移动探头使脉冲超声波束射到漏孔的各个部位,根据漏孔进口、出口以及漏孔中部的脉冲超声回波信号大小和动态波形,可以间接测出漏孔的漏率。用此方法较好地解决了较大容器(≥1 000 m3)的检漏问题,检出的最小漏率为10-7Pa·m3/s。

7 氨检漏法[7]

将氨压入被检件,通过观察覆在可疑表面上试纸或试布的颜色的改变来确定漏孔的位置。氨检漏法使用场合同气泡检漏,但氨检漏法比气泡检漏法的灵敏度要高,可达10-7Pa·m3/s。

氨检漏法包括充入100%氨气法、充入10%~30%氨气法和充入1%氨气法。充入100%氨气法常用于被检件的充氨空间不大、所充氨气的压力较低并能将其抽真空,真空度约为93.7 kPa 的情况下。充入10%~30%氨气法常用于被检件的充氨空间较大,且不易达到93.7 kPa 的真空情况下。充入1%氨气法常用于被检件的充氨空间大的情况。

8 小结

本文详细介绍了承压设备的各种泄漏检测方法。气泡检漏法和听音法用于检测精度要求不高的粗检漏;热导检漏法是一种半定量分析方法;氨检漏法的应用范围与气泡检漏法相同;氦质谱检漏法可用于检测精度要求较高的场合;超声波接触探头检漏法可用于埋地压力管道的泄漏检测。由于各种检漏方法的灵敏度、适用范围和对不同承压设备的可操作性都不一样,因此在对承压设备检漏过程中应综合考虑各因素选择合适的检漏方法。

[1] 王威强, 吴俊飞.承压设备安全技术与监察管理[M] .北京:化学工业出版社,2008.

[2] 《国防科技工业无损检测人员资格鉴定与认证培训教材》编审委员会.泄漏检测[M] .北京:机械工业出版社, 2005.

[3] 王利鸣, 王敏鸿.氦质谱检漏仪的灵敏度[J] .高能量密度物理, 2006(3):124-126.

[4] 苏丽萍, 周伟明.关于真空容器检漏方法的探讨——以氦质谱检漏技术代替传统检漏方法[J] .化工装备技术, 2004,25(2):37-38.

[5] 闫荣鑫, 刘 平,冯 琪, 等.压降检漏法的影响因素及改进措施[J] .中国空间科学技术,2006(4):37-41.

[6] ASTM E1211-07 Standard Practice for Leak Detection and Location Using Surface-mounted Acoustic Emission Sensors[S] .

[7] HG 20584—1998 钢制化工容器制造技术要求[S] .