工业CT系统密度分辨率的影响因素

郭智敏,齐子诚,乔日东,倪培君

(中国兵器科学研究院宁波分院,宁波 315103)

密度分辨率,又称为低对比度分辨率,是CT系统分辨给定物体断层截面射线衰减系数差别(对比度)的能力。定量表示为给定面积上能够分辨的细节(给定面积)与基体材料的最小对比度,是CT系统的重要性能参数。

影响CT系统密度分辨率的一个重要因素就是系统噪声。在CT系统进行扫描和图像重建的过程中,噪声会带来不可避免的干扰,即使完全均一的材料,在CT图像上也不能得到一致的像素值。Hye Jung Park等人[1]研究发现,CT系统的噪声与密度分辨率之间的Pearson相关系数r=0.183,这说明噪声与密度分辨率存在一种弱正相关性,即随着噪声增大,CT系统能够分辨的最小物体对比度也增大。可以说,工业CT所用的密度分辨率和医学上的低对比度分辨率在一定程度上取决于CT图像的噪声水平[2]。

噪声分为非量子噪声和量子噪声,其中非量子噪声为固有噪声,主要与探测器及其显示系统的电子特性相关,其值基本为定值,主要影响总噪声的可变阈值;而量子噪声则是由探测器收集到的X射线光子数的随机变化引起的,依赖于电压或电流等扫描参数的变化。这些扫描参数的变化引起噪声的变化,进而影响着CT系统的密度分辨率。

笔者着重研究了影响工业CT噪声的主要工艺参数(电压、电流和重建范围等)对密度分辨率的影响规律,并探讨在相同功率条件下,不同被检试件使用工业CT系统时获得最佳密度分辨率的扫描参数。

1 试验方法

在CT系统中,噪声被定义为给定区域内像素值的标准偏差值,如式(1):

式中μi(i=1,2,…,m)为给定区域像素值;μ为像素值的平均值;σ为标准偏差值。

笔者采用ASTME 1695—1995标准[3]中推荐的统计学方法(简称圆盘法),测试工业CT系统的密度分辨率。该方法基于圆盘CT图像给定区域内的像素值的标准偏差值来反映CT系统的密度分辨率,符合试验要求,所得对比度鉴别函数(CDF)曲线能直接反映出工艺参数对标准偏差值(即密度分辨率)的影响。该方法还具有对标准试件要求低,结果客观的优点[4]。

1.1 圆盘法原理

圆盘法基于以下假设:如果在相同条件下,多个尺寸相同低对比度区域CT值的平均值为随机变量,并服从高斯分布,则多个与低对比度区域尺寸相同的背景区域的CT平均值也服从高斯分布,且两个分布的标准偏差相同。这是因为低对比度物体和背景是在同一个扫描条件下一次扫描的结果,它们之间的衰减系数差异很小。两个分布的唯一区别是它们的期望平均值。以两个分布的中点为阈值,用以从背景中分离出低对比度物体,那么当两个分布的平均值相离3σ时,超过阈值的背景分布曲线下的面积达到0.27%。同理,低对比度物体分布低于阈值的部分也是0.27%,即要以99.73%的置信度从背景中区分出低对比度物体,对比度需要为3σ,如图1所示。如果需要更高的置信度,两组分布的均值必须进一步相离。

图1 低对比度可探测能力的统计方法

对均匀圆盘进行工业CT扫描,可以获得特定条件下CT图像上多个尺寸相同区域CT平均值的标准偏差值σ。随着感兴趣区域尺寸的变化,σ也随之变化。通过建立均匀圆盘3σ和尺寸区域的关系曲线(CDF曲线),实现对密度分辨率的测定。

1.2 圆盘法测试过程

试验中采用高精度加工,密度均匀分布的金属圆盘为标准试件,如图2(a)铝盘标准试件。在圆盘截面的CT图像中划出分析区域,注意分析区域尺寸的选择要综合考虑噪声和射束硬化伪像的影响。实践证明,当选择在中心区域尺寸为1/3图像尺寸时,噪声和射束硬化伪像都可以得到很好的抑制。

根据感兴趣区域(ROI)尺寸选取的不同(1~24像素),将重建区域划分为n2个与ROI尺寸相同的格子,如图2(b)ROI尺寸为24像素时的分析区域示意图(n=5)。计算每个格子内平均CT值,然后计算这些平均值的标准偏差σ。随着ROI尺寸的变化,重复计算相应标准偏差值σi,并建立3σ与格子尺寸的关系曲线(CDF曲线),整个图像的数据处理过程在Labview8.5软件中实现。

2 试验

在工业CT实际检测应用中,主要以钢铁、铝合金、钛合金和有机玻璃等材料制成的零部件为主。笔者首先探讨材料密度对工业CT系统密度分辨率的影响规律;其次,分别探讨图像重建范围以及电流、电压值对工业CT系统密度分辨率的影响规律;最后,在相同功率下,通过调节电流、电压值,对铝合金、钛合金和有机玻璃三种常见材料进行测试,探讨最佳密度分辨率时的扫描参数。

图2 圆盘法测密度分辨率示意图

试验选择国内某工业CT设备,所采用设备的扫描参数为:扫描方式为第三代;探测器为2048通道;采集幅数为1 800幅;重建矩阵为5122;切片厚度0.25 mm;焦点尺寸1.92mm;积分时间90 ms;SID/SOD分别为632/520 mm。

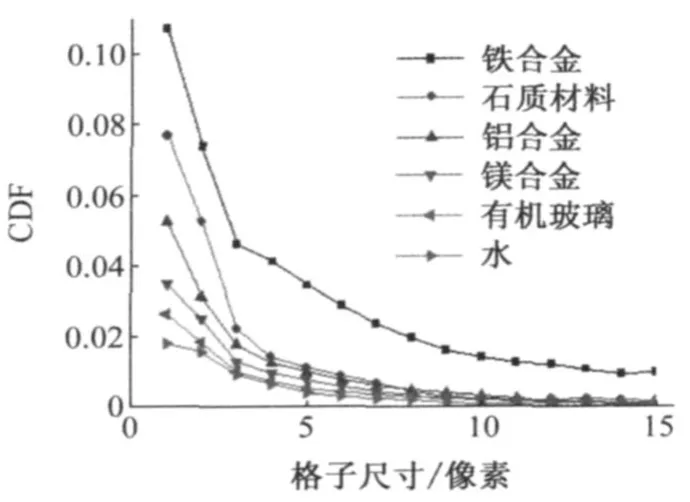

2.1 材料密度对CT密度分辨率的影响

为减少误差,圆盘标准试件的尺寸应尽量一致(直径55~65 mm,厚度25 mm)。根据以上试验条件,在400 kV、2 mA、重建范围为75 mm条件下,分别对六种不同密度材料(镁合金7.5 g/cm3、石质材料 3.86 g/cm3、铝2.7 g/cm3、镁 1.8 g/cm3、有机玻璃1.2 g/cm3和水1.0 g/cm3)进行CT扫描,结果如图3所示。

图3 材料密度对CT密度分辨率的影响

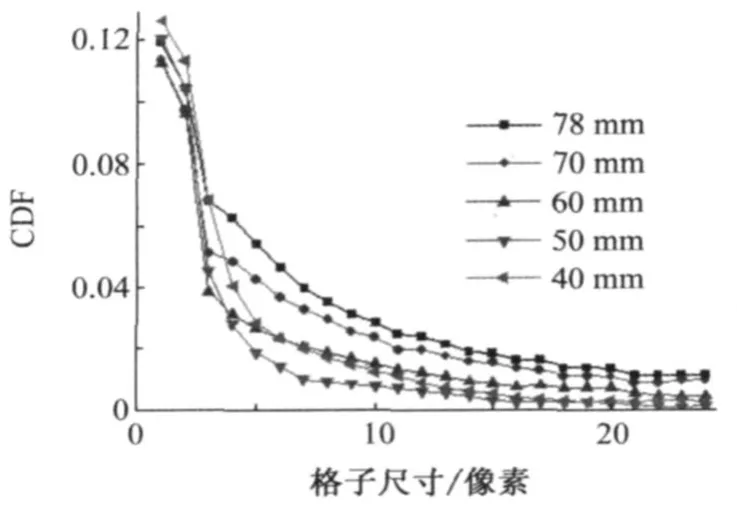

2.2 重建范围对密度分辨率的影响规律

为测试CT图像重建范围对工业CT系统密度分辨率的影响,采用直径为35 mm的均匀铁盘为标准试件,根据以上试验条件,在400 kV和2 mA下,分别以40,50,60,70以及78 mm为重建范围,测试CT系统密度分辨率,结果如图4所示。

图4 重建范围对CT密度分辨率的影响规律

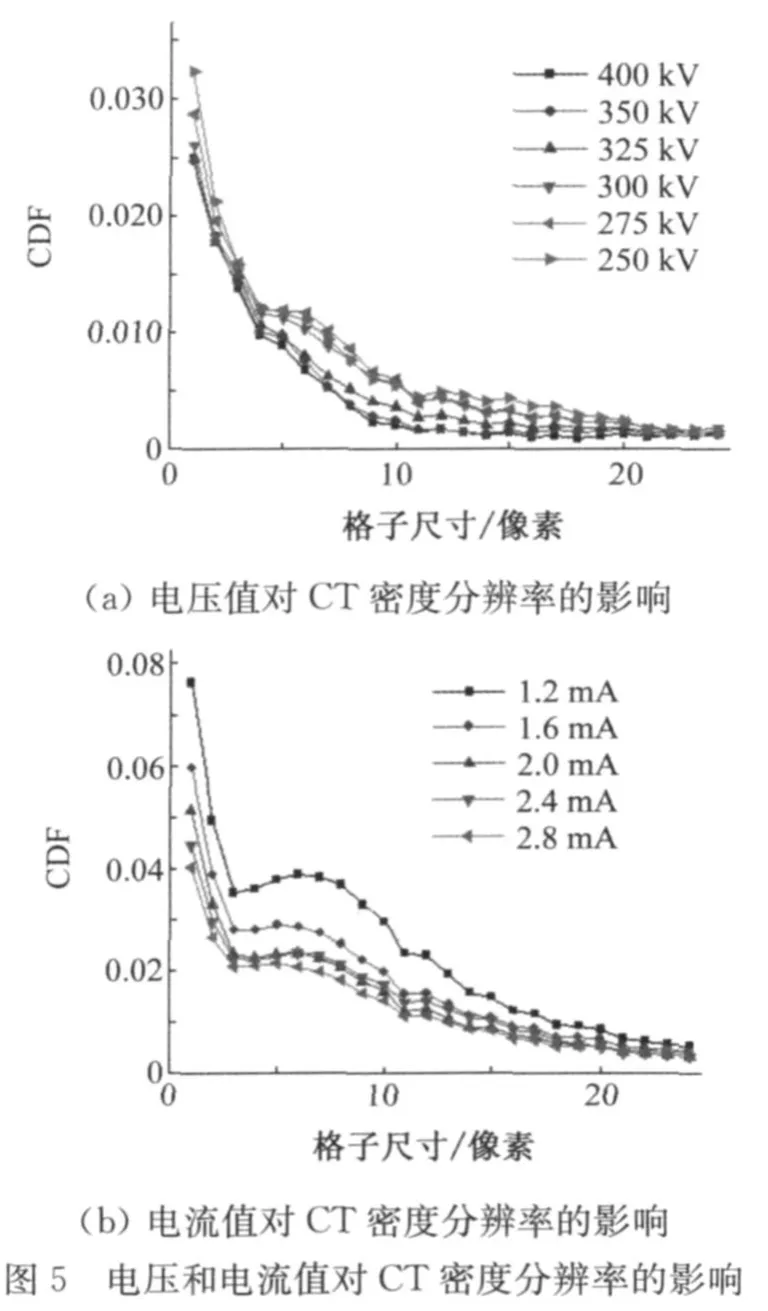

2.3 电压、电流值对密度分辨率影响规律

试验中采用直径为50 mm的均匀铝盘为标准试件,采用以上扫描条件,进行电压试验时,电流值为2 mA,其它扫描条件不变;电流试验时,电压值取300 k V,其它扫描条件不变。试验结果如图5所示。

2.4 最佳密度分辨率时的扫描参数

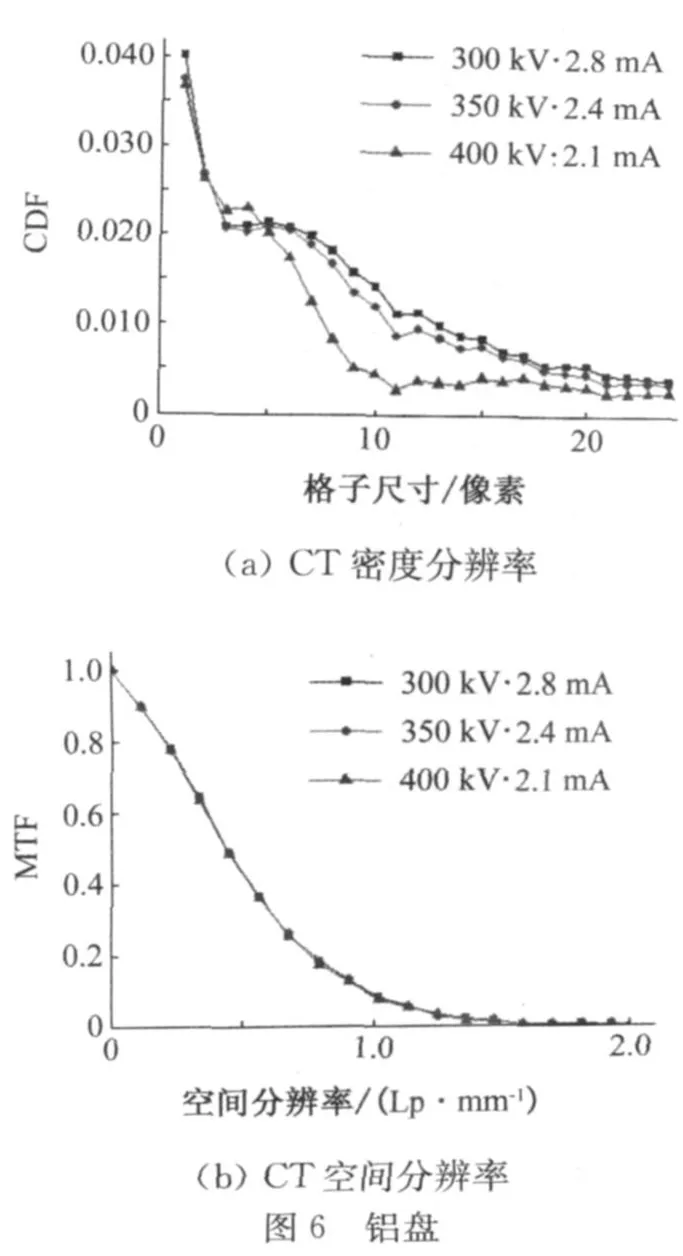

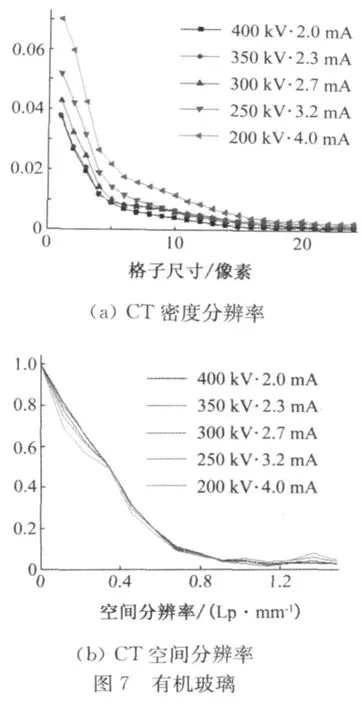

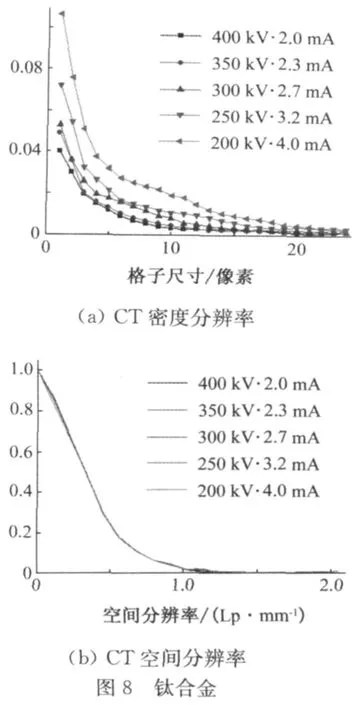

试验探讨在相同功率条件下,不同电压和电流值对密度分辨率的影响。分别选取直径为50,42和35 mm的均匀铝盘、有机玻璃圆盘和钛合金圆盘为标准试件,采用以上试验条件进行CT扫描,并且采用GJB 5311标准[5]中推荐的方法测试不同条件下工业CT系统的空间分辨率,试验结果如图6~8所示。图中MTF为调制传递函数,描述了CT系统对空间频率的响应能力。

3 分析与讨论

在标准试件密度均匀分布以及尺寸基本一致的前提下,在图3中可以看出,工业CT系统的密度分辨能力随着标准试件密度的增加而降低。这是由于影响工业CT系统密度分辨率的重要原因是探测器的接收的信号与噪声的比值。而随着标准试件密度的升高,试件对X射线的吸收和散射能力增强,这使得在同等条件下,探测器在密度高的标准试件情况下,接收到的有效信号减少,信噪比降低,从而导致测试工业CT系统的密度分辨率下降。

从图4中可以看出,保持其它扫描条件不变情况下,直径为 35 mm的标准试件,在重建范围为78,70,60和50 mm时,密度分辨能力依次提高,而当重建范围为40 mm时,密度分辨能力显著下降。其原因是当重建范围由大至小变化时,圆盘CT图像所占像素个数增多,单个像素的实际尺寸减小,这就使得CT图像中格子的实际尺寸(1~24像素)下降,进而整个分析区域的实际尺寸下降。当重建范围最大(78 mm)时,此时分析区域尺寸明显超出圆盘法最佳分析范围,射束硬化伪像起主导作用,引起标准偏差增大;而当重建范围为40 mm时,此时像素尺寸过小,引起格子尺寸和分析区域尺寸明显低于最佳分析范围,统计噪声过大,同样引起标准偏差增大。从试验结果分析,当圆盘直径约为重建范围尺寸的0.7倍时,圆盘分析区域尺寸占其图像的比为(24×5)/(512×0.7)≈1/3,说明此时分析区域处于圆盘法最佳分析范围,射束硬化伪像和统计噪声都得到很好的抑制。

从图5中可以看出,在其它扫描条件不变的情况下,密度分辨能力随电压或电流的增加而提升。其主要原因是X射线工业CT扫描时,X射线在穿过标准试件过程中,X光子受到光电效应和康普顿散射效应的作用,低能射线易被吸收。当其它条件不变而电压升高时,X射线能量将提高,被吸收的低能射线将减少,从而到达探测器的光子数增加,提高信噪比;而当电流增大且其它条件不变时,增加了扫描层面内的光子数量,同样提高了信噪比,使得CT图像的噪声下降,密度分辨能力提升。

从图6~8可见,在功率基本不变的情况下,电压、电流值的变化对工业CT系统的空间分辨率影响不大(10%调制度下,空间分辨率基本为定值),而对密度分辨影响较大。

4 结语

(1)圆盘法对标准试件要求低,并且数据处理过程简单易行,CDF曲线可直接反映出CT系统密度分辨能力,并且不受观察者主观判断因素的影响,结果客观。

(2)工业CT扫描时,图像重建范围的选择对圆盘法的准确性有一定的影响,当圆盘直径约为重建范围尺寸的0.7倍时,射束硬化伪像和统计噪声均能得到很好的抑制,分析区域处于圆盘法最佳分析区域,此时圆盘法测试结果更为真实可信。

(3)在其它条件不变情况下,高电压和高电流均可获得优质的工业CT图像,但实际检测中由于额定功率的限制,高电压和高电流值不能兼得。试验中发现,在相同功率条件下,电压较电流更能影响CT系统对铝合金、钛合金和有机玻璃材料CT图像的密度分辨能力,而其空间分辨能力基本不受影响。换句话说,实际检测过程中,在功率不变、保证X射线穿透的前提下,提高电压值,可获得具有更高密度分辨能力的CT图像。

[1]Hye Jung Park,Seung Eun Jung,Young Joon Lee,et al.The relationship between subjective and objective parameters in CT phantom image evaluation[J].Korean JRadiol,2009,10(5):490.

[2]张朝宗,郭志平,张朋,等.工业 CT技术和原理[M].北京:科学出版社,2009:51-67.

[3]ASTME 1695—1995 Standard Test Method for Measurement of CT System Performance[S].

[4]Chao EH,Toth TL,Bromberg NB.A statistical method of defining low contrast detectability[J].Rad-i ology,2000,217(Suppl S):162.

[5]GJB 5311—2004 工业射线层析成像(CT)检测[S].