高温发汗自润滑复合材料真空熔渗过程的动力学分析

王砚军 刘佐民 杨丽颖 王守仁

1.济南大学,济南,250022 2.武汉理工大学,武汉,430070

0 引言

高温自润滑复合材料由于其优良的特性而得到了广泛的应用,已成为极端工况条件下的首选材料。传统的金属或陶瓷基高温自润滑复合材料是将固体润滑剂作为组元加入到金属或陶瓷基体中进行混元烧结,其摩擦学特性取决于摩擦过程中基体所含固体润滑剂的析出和弥散分布[1]。固体润滑剂在高温烧结过程中会因氧化和烧损丧失部分润滑特性;同时,固体润滑剂的分布不均匀及其对基体连续性的破坏会显著降低复合材料的强度、韧性和耐磨性[2-3]。因此,如何赋予金属或陶瓷以高温自润滑性能,同时保持其原有的优良特性,对其在高温及极端服役条件下的应用具有重要意义。

网络互穿结构复合材料(interpenetrating phase composite,IPC)是一类具有特殊细观结构的新型材料,各组分相在细观尺度上形成各自的三维空间网络结构,互相交织缠绕在一起,即使将材料中任意的组分相去掉,剩下的组分相仍能构成一个可承受外载的开胞孔隙结构[4],已成为高温自润滑材料研究的热点[5-7]。Gangopadhyay等[8]通过钻孔并在孔中浸入石墨和六方氮化硼制得了自润滑陶瓷复合材料,该材料的摩擦因数降至0.17。Sang等[9]将多孔SiC陶瓷浸渍熔融氟化物和镍制得了两种陶瓷复合材料,发现其在600℃下具有良好的自润滑性能。

有关熔融浸渗法的熔渗理论和具体的熔渗工艺未见报道。本文阐述了高温固体润滑剂熔渗微孔预制体的熔渗原理,对真空压力熔渗法制备高温发汗自润滑复合材料的影响因素进行了动力学分析,提出了一种新的数学模型,分析了渗透时间、熔渗温度和熔渗压力之间的相互关系。

1 熔渗机理

熔渗实际上是润湿、毛细现象和吸附作用的综合。熔渗过程是一个相当复杂的过程,熔渗质量取决于很多因素,其中最关键的因素是压力。熔渗液表面毛细阻力的大小和其对微孔预制体的润湿性决定了熔渗压力的大小。为提高熔渗质量,减少复合材料的残余孔隙度,本研究采用真空压力熔渗工艺。真空压力熔渗是指在真空条件下,通入高压惰性气体,将熔融固体润滑剂压入到微孔贯通形预制体的孔隙中,从而制备网络结构高温发汗自润滑复合材料,熔渗设备和工艺流程如图1所示。

试验时,首先将固体润滑剂粉末放入真空压力熔渗炉内的坩埚中,将微孔预制体固定在坩埚内的试样固定架上,如图1a所示。然后,抽真空至预定真空度,开始通电加热,控制加热过程使预制体和熔融润滑剂达到预定温度,保温一定时间后旋转压力手柄使装有熔融润滑剂的坩埚上升浸没微孔预制体,同时通入惰性气体使炉内气体压力升至设定的熔渗压力。在真空和惰性气体的共同作用下,熔融润滑剂渗入到预制体的孔隙中,形成复合材料,如图1b所示。随后断电降温至设定温度,旋转手柄使坩埚下降,直至熔渗好的试样高于熔融润滑剂熔池液面一定距离,试样随炉冷却至室温,如图1c所示。

2 熔渗动力学分析

2.1 微孔预制体中孔隙的几何特性

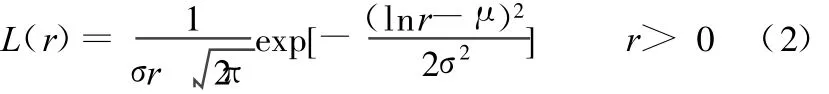

基于统计学原理,依据网络互穿结构微孔预制体烧结过程中孔隙演化的数学分析[10],可作如下假设:①烧结过程中,不同圆柱孔的长度在孔径方向上连续,长度分布函数L(r)近似于对数正态分布;②网络互穿结构微孔预制体的孔径分布是连续的,且孔径分布近似于瑞利分布。预制体的孔径分布函数为

式中,r为孔半径(随机变量),mm;μ为r的均值(统计平均值,随机变量)。

用极大似然估计法计算得μ的极大似然估计量:

式中,σ2为lnr的均方差。

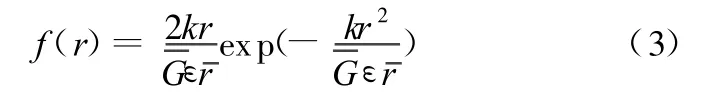

对网络互穿结构微孔预制体,用Zener关系对晶粒尺寸与平均孔径进行类比,可得孔径分布函数表达式:

由概率论的归一化理论可知

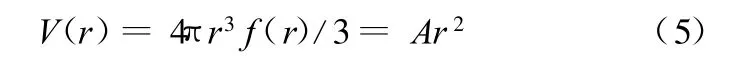

根据以上分析,预制体中孔半径为r的体积分布函数V(r)可表示为

其中,A为归一化积分式决定的常数。由于

即微孔预制体中不同孔隙大小的体积分数之和等于其孔隙度ε。则由式(5)和式(6)可得

式中,rmin、rmax分别为孔隙半径的最小值和最大值。

微孔预制体中,rmin通常比rmax小一到两个数量级。因此,与相比是一高阶无穷小的量,可忽略不计。忽略高阶无穷小的量 后,式(7)可简化为

预制体中,能被熔融固体润滑剂熔渗填充的孔隙的体积分数总和为

式中,rlim为熔融固体润滑剂能够熔渗填充的最小孔隙半径。

2.2 熔渗动力学分析

真空压力条件下,熔融固体润滑剂熔渗微孔预制体时,熔渗质量对真空度、熔渗温度、压力和保压时间等工艺参数很敏感。真空度越高,熔渗过程中预制体内形成的反压就越小,熔渗就越容易进行。熔渗温度越高,熔融固体润滑剂黏度越小,越有利于熔渗过程的进行,但熔渗温度对界面反应影响明显,而且过高的熔渗温度会造成润滑剂的烧损,所以熔渗温度应合理确定。预制体中的孔隙尺寸越小,其相应的黏性阻力和熔融润滑剂前沿的附加压力就越大,熔融润滑剂的渗流就越困难。为保证预制体孔隙充填的饱和度,需要施加一定的熔渗压力。

在真空条件下,预制体孔隙表面所吸附的气体被除去,可忽略孔隙中的气体受压缩而引起的反压力,同时,忽略熔融润滑剂流动时的黏滞阻力,则表面张力和真空熔渗压力是影响熔融固体润滑剂填充的主要因素。毛细管阻力pC由Young—Laplace方程确定:

式中,γlg为液/气界面张力,N/m;α为熔融固体润滑剂与金属陶瓷间的润湿角。

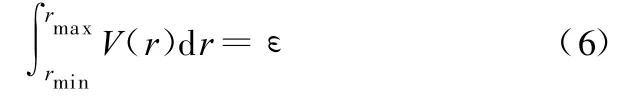

真空压力熔渗过程中,作用在熔融润滑剂前沿的压力为

式中,p0为真空熔渗压力,Pa。

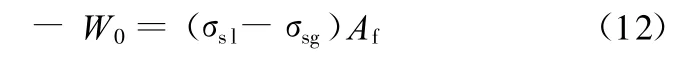

假设熔融固体润滑剂对预制体润湿的发生是可逆的,无摩擦力存在;同时,真空条件下,预制体孔隙表面无吸附气体。从能量的观点出发,自润湿的开始状态(熔融润滑剂润湿孔隙表面)到最后状态(熔融润滑剂充满孔隙),作用在单位体积熔融固体润滑剂上的力产生的能量为

式中,Af为单位体积预制体中孔隙的表面积,mm2;σsl为固/液界面张力,N/m;σsg为固/气界面张力,N/m。

在熔融润滑剂前沿压力p的作用下,熔渗体积为Δ V的润滑剂时,消耗的能量为

故

由分析可知,微孔预制体中相同尺寸孔隙的表面积等于其相应的体积分布函数[11],即 A(r)=V(r)=3ε r2/r3max,由此可得

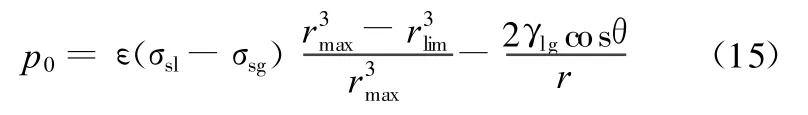

联立式(11)和式(14)可得真空压力熔渗时熔渗压力表达式:

2.3 熔渗过程分析

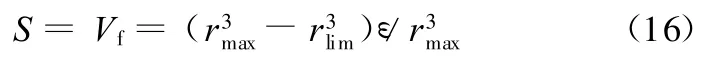

熔融固体润滑剂不可能完全润湿微孔预制体,因此,熔渗效果应当用完全润湿的孔隙体积与总的孔隙体积之比表示,即用熔渗饱和度S表示。在一定的熔渗压力作用下,当熔渗的熔融润滑剂前沿处于平衡状态时,熔渗饱和度等于已完全润湿的孔隙体积Vf,即

如图2所示,在熔渗方向上,熔渗前沿的压力变化将导致熔渗饱和度也随之变化,其熔渗饱和度的梯度为

式中,z为熔渗深度。

由式(14)和式(16)得

将式(18)代入式(17)得

由式(15)和式(19)可知,影响高温发汗自润滑复合材料熔渗充填质量的主要因素为微孔预制体的孔隙度ε、孔半径r和孔径分布函数f(r),熔融固体润滑剂的黏度、表面张力以及润滑剂与预制体的润湿性、真空熔渗压力。

3 熔渗过程的影响因素分析

3.1 预制体的孔结构特征

由式(9)和式(15)可知,预制体中孔隙的孔径分布范围越小,能被熔融固体润滑剂熔渗填充的孔隙的体积分数总和越大。当孔隙半径趋于均一时,熔融固体润滑剂熔渗填充的孔隙的体积分数趋近于预制体的开口孔隙度ε′。对于孔径大的孔隙,随着r的增大,p0增大,熔渗液总是优先填充预制体内较大的孔隙,且渗流速度较快。对于较小的孔隙,填充难度大,需待整个预制体的大孔隙都充满、熔渗压力进一步提高后,方可填充。局部孔隙半径很小的区域,熔渗困难。

3.2 熔渗工艺参数

熔融固体润滑剂熔渗充填微孔预制体是一个相当复杂的过程,其充填质量除与预制体的孔结构特征有关外,很大程度上还取决于熔渗工艺参数。从熔渗复合过程来看,熔渗合成工艺参数主要包括熔渗压力、熔渗温度和熔浸时间。

图3~图5分别给出了60Sn40Pb—10Ag—0.3RE系固体润滑剂真空压力熔渗 TiC—Fe—Cr—W—Mo—V系汗腺式金属陶瓷预制体时,熔渗质量与熔渗压力、熔渗温度和熔渗时间之间的关系曲线。由图3可以看出:在800℃及不同熔渗压力的条件下,真空熔渗汗腺式金属陶瓷预制体(保温保压60min)时,随着熔渗压力的增大,复合材料的残余开口孔隙度减小,相对密度提高。当熔渗压力增大到一定值后,残余孔隙度和相对密度随熔渗压力的变化曲线趋于水平。

试验结果与前面熔渗动力学分析结果相同,熔融固体润滑剂渗流过程中的局部流动现象极为复杂,而压力又是等方向传递的,因此,熔融固体润滑剂的前沿随孔隙通道方向的变化而变换方向。汗腺式金属陶瓷预制体的孔隙基本上是相互连通的,熔融固体润滑剂在渗流过程中不断发生分流与聚合,这使得各个流动通道相互连通,形成熔融固体润滑剂流动的网络。在合适的真空度和熔渗温度条件下,只要渗流压力大于熔融固体润滑剂表面张力,孔隙将被填充,从而保证熔渗过程的顺利进行。

熔融固体润滑剂在熔渗过程中,除要克服表面张力外,还要克服黏滞阻力、摩擦力和熔融固体润滑剂横向填充时的拐弯阻力。随着熔渗深度的增加,熔渗压力沿熔融固体润滑剂渗流方向逐渐减小,当液流前端受到的外部压力小于熔渗临界压力时,熔渗便不能继续进行,造成部分熔渗不充分。所以,随着熔渗压力的增大,复合材料的残余孔隙度减小,相对密度提高。由于汗腺式微孔预制体内部总存在少量的微小孔隙和止于内部未贯通到表面的孔隙通道,即使施加很大的压力也很难使熔融固体润滑剂全部填满这些孔隙,故当熔渗压力达到一定数值后,残余开口孔隙度和相对密度随熔渗压力变化的曲线趋于水平。

熔渗压力(5MPa)保持不变,保温保压60min后,随着熔渗温度的升高,复合材料的残余开口孔隙度减小,相对密度提高。当熔渗温度升至700~800℃时,复合材料的残余开口孔隙度和相对密度随温度的变化而缓慢变化。当熔渗温度高于800℃时,复合材料的残余开口孔隙度和相对密度随着熔渗温度升高反而出现相反的变化,如图4所示。

熔渗温度对熔渗行为有着重要的影响,随着熔渗温度的升高,熔融固体润滑剂的表面张力减小,流动性增强;同时,随着温度升高,熔融固体润滑剂与预制体孔隙壁之间的接触角减小,润湿性增强,式(15)中所示的熔渗压力p0减小,有助于熔渗。但是过高的熔渗温度,一方面会导致固体润滑剂组成元素的部分氧化,使界面反应加剧,形成过多的界面反应产物,对熔渗过程产生不利影响;另一方面,随着熔渗温度的升高,熔融固体润滑剂组成元素的蒸气压升高,挥发速度加快。

在800℃及5MPa压力条件下,真空压力熔渗汗腺式金属陶瓷预制体时,随着熔渗时间的延长,复合材料的残余孔隙度减小,相对密度提高。当熔渗时间延长到50min后,复合材料的残余孔隙度和相对密度随熔渗时间的变化渐趋缓慢,至60min后,变化曲线趋于水平,如图5所示。

熔渗过程中,熔渗时间主要影响渗透深度和复合材料的致密性。熔渗开始时,熔渗速率最大,随着熔渗时间的延长,熔渗速率先是快速减小,而后逐渐减小,当熔渗时间达到一定值后,熔渗速率为一很小值,直至趋于零。同时,熔渗时间与熔渗速率的关系必须在一定的温度和压力下才能成立,较高的熔渗温度和较大的熔渗压力都有利于缩短熔渗时间。因此,从经济性和生产效率的角度看,综合考虑熔渗温度、熔渗压力及熔渗时间对复合材料相对密度和残余开口孔隙度的影响,熔渗时间选择60min为宜。

4 实验验证

基于以上真空压力熔渗过程的动力学分析,以TiC—Fe—Cr—W —Mo—V系微孔预制体为基体,在自制真空压力浸渗机上熔渗60Sn40Pb—10Ag—0.3RE复合固体润滑剂,熔渗温度为800℃,熔渗时间为60min,熔渗压力为5MPa。熔渗前后预制体和复合材料的微观结构如图6所示,物理机械性能如表1所示。

表1 熔渗前后预制体和复合材料的物理机械性能

由图6可以看出,预制体中孔隙分布均匀,内部孔隙较表层大,并互相贯通成网络状(见图6a)。熔渗固体润滑剂后试样轴向剖面中的固体润滑剂呈颗粒状均匀填充于孔隙中,如图6b所示。熔渗固体润滑剂前后预制体和复合材料的显微硬度变化不大,而压溃强度明显提高;熔渗60Sn40Pb—10Ag—0.3RE的复合材料与Ti—Al陶瓷涂层材料配对,于600℃下,滑动速度为 0.139m/s条件下摩擦磨损试验2h后的平均摩擦因数(0.28)大大小于微孔基体的平均摩擦因数(0.65),见表1。这表明,在真空压力条件下,以熔融的60Sn40Pb—10Ag—0.3RE复合固体润滑剂熔渗TiC—Fe—Cr—W—Mo—V系微孔预制体,可实现微孔预制体和复合固体润滑剂的浸渗复合,制备出具有良好高温自润滑性能的高温发汗自润滑复合材料。

5 结论

(1)为尽可能减少复合材料的孔洞缺陷,提高熔渗饱和度,应合理选择预制体的成分组成和粒度组成,使预制体孔隙分布均匀且相互贯通,孔径分布范围窄且近似服从瑞利分布。

(2)熔渗压力、熔渗温度和熔渗时间是影响熔渗过程的主要因素。依据熔渗过程的动力学分析,制定了60Sn40Pb—10Ag—0.3RE复合固体固体润滑剂熔渗TiC—Fe—Cr—W—Mo—V系微孔预制体的熔渗工艺参数(熔渗温度为800℃,熔渗时间为60min,熔渗压力为5MPa)。上述参数可以很好地实现预制体与固体润滑剂的熔渗复合,是制备高温发汗自润滑复合材料的有效途径。

[1]韩杰胜,刘维民,吕晋军,等.Fe—Mo—(MoS_2/PbO)高温自润滑材料的摩擦学特性[J].材料科学与工程学报,2008,26(1):117-120.

[2]孔晓丽,刘勇兵,陆有,等.粉末冶金高温金属基固体自润滑材料[J].粉末冶金技术,2001,19(2):86-92.

[3]Liu Z M.Elevated Temperature Diffusion Self—lubricating Mechanisms of a Novel Cermet Sinter with Orderly Micro—pores[J].Wear,2007,262(5/6):600-606.

[4]方玲,陈康华.网络互穿结构复合材料的制备及其性能[J].广东有色金属学报,2006,16(3):192-195.

[5]Shi X F,Sitharaman B L,Pham Q P,et al.Fabrication of Porous Ultra—short Single—walled Carbon Nanotube Nanocomposite Scaffolds for Bone Tissue Engineering[J].Biomaterials,2007,28(28):4078-4090.

[6]Michalski J,Wejrzanowski T,Gierlotka S,et al.The Preparation and Structural Characterization of Al2O3/Ni–P Composites with an Tnterpenetrating Network[J].Journal of the European Ceramic Society,2007,27(2/3):831-836.

[7]Ching Z H,Brown I W M,Zhang D L.Microstructure Development and Properties of Alumina–Ti Aluminide Interpenetrating Composites[J].Current Applied Physics,2006,6(3):444-447.

[8]Gangopadhyay A,Jahanmir S,Peterson M B.Self Lubricating Ceramic Matrix Composites[C]//Friction and Wear of Ceramics.New York,1994:163-197.

[9]Sang K Z,Lu Z L,Jin Z H.A Study of the SiC—L Composite Ceramics for Self—lubrication[J].Wear,2002,253(11/12):1188-1193.

[10]王砚军,刘佐民.汗腺微孔烧结体孔结构特征分析模型的研究[J].中国机械工程,2006,17(4):414-416.

[11]王玲,赵浩峰.金属基复合材料及其浸渗制备的理论与实践[M].北京:冶金工业出版社,2004.