低温冷风射流技术在滚齿加工中应用的试验研究*

张根保 尉红军 张 博

(重庆大学机械工程学院,重庆 400044)

金属切削中,刀具与切屑和工件的新鲜表面相互接触,剧烈的变形和摩擦产生大量的切削热,这直接导致了工件表面质量恶化,并加剧了刀具磨损。因此,在高速金属加工中,要提高工件表面质量和改善刀具磨损状况,根本措施是对切削区实施有效冷却和润滑。而目前金属加工大多是大量使用油剂切削液来达到冷却和润滑的目的。这一方面造成了资源和能源的巨大浪费(据统计,在集中冷却加工系统中,冷却液占总成本的14% ~16%,刀具成本只占2% ~4%)[1];另一方面对环境产生严重污染,甚至危害工人健康。

低温冷风切削是冷风以射流方式强烈冲刷切削区的一种加工方法,由日本的横川和彦教授最早提出[2]。试验研究表明它可以显著均匀地降低加工区、刀具及工件的温度,有效地抑制刀具磨损,提高刀具耐用度,还可以节约切削液的购入费用及其相关的设备费用和维护费用,对环境无污染。文献[3]对在干切、常规油冷切削和液氮状态下车削Ti-6Al-4V时硬质合金刀具磨损机理进行了试验研究,结果表明粘结、扩散是硬质合金刀具的主要磨损机理。文献[4]采用微量油润滑和低温冷风切削方式对高硅铝进行了车削试验研究,结果表明使用-30℃冷风和微量雾化植物油的方法,可以有效减少刀具磨损和提高加工表面质量。文献[5]通过对45钢的干切和低温冷风切削对比试验,探讨了低温冷风切削对切削折断的影响。

滚齿加工为断续切削,在高速下滚刀刀齿与工件的接触时间极短,同时由于模态沸腾现象的存在,常规油剂切削液的冷却和润滑效果很不理想。故本文进行了45钢的低温冷风和常规油冷滚齿加工的对比试验,以解决能否利用低温冷风射流控制切削区的高温这一问题,目前的文献尚未有此方面的研究。同时为真正体现低温冷风在技术上的差异性和优越性,采用正交试验法,进行了低温冷风加工最佳切削参数确定试验,并对冷风温度、轴向进给量和微量润滑对齿面粗糙度影响的显著度进行了分析,为冷风射流技术在滚齿上的推广应用提供了试验依据。

1 试验方案及结果处理

1.1 试验条件

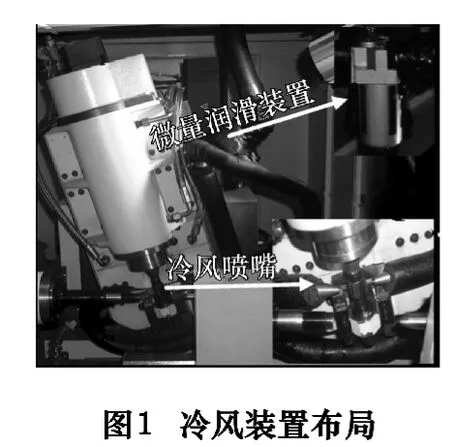

试验机床:YK3610卧式小模数数控滚齿机,主轴转速范围550~4000 r/min,本试验始终设定n=1000 r/min;试验刀具:YG6X硬质合金滚刀,m=1.25 mm,外径 φ=32 mm,α=20°,右旋,β=17°,精度等级 AA级;试切零件:45号碳素结构钢,正火σb=600 N/m2,σs=355 N/m2,δs>16%,φ>40%;冷风设备:冷源采用HL630型冷风射流机,采用自然复叠式制冷循环,制冷剂为混合工质,自带可控微量油装置(雾化器),温度为0~-60℃(可调),冷风压力为0.6 MPa,压缩空气流量0.4 Nm3/min,设定均为定值。其中磨损宽度VB是由Nikon SMZ1500体视显微系统测量得到;齿面粗糙度Ra是由德国霍梅尔T1000粗糙度轮廓仪测量得到。由于喷嘴与刀具之间的距离和角度对加工时的冷却效果有十分明显的影响,故试验采用如图1的冷风装置布局。其中冷风喷嘴被固定在滚刀主轴外壳上,即能随滚刀主轴同步移动和旋转,两个喷嘴分别对准滚刀前刀面和后刀面,以保证对整个加工区域能够充分冷却。图2为加工实况图。

1.2 低温冷风和常规油冷切削对比试验

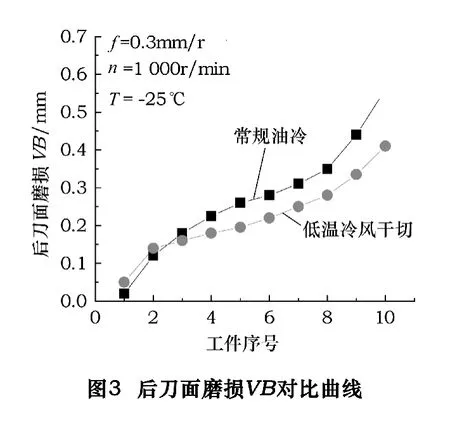

以刀具后刀面磨损量VB和齿面粗糙度Ra为考察对象,进行了常规油冷切削和-25℃冷风干切削的对比试验。常规油冷切削时的室温为25℃。

在轴向进给量f=0.3 mm/r,滚刀转速n=1000 r/min,冷风温度为t=-25℃时,两种切削方式下,各切削10件工件,滚刀标定的刀齿后刀面磨损最大宽度VBmax变化曲线如图3,工件齿面粗糙度Ra如图4。图3可看出,切削10件后,常规油冷切削的标定刀齿后刀面磨损量VBmax为0.58 mm,冷风干切的VBmax为0.4 mm,与前者相比VBmax减小了0.31%。从图4中结果可看出,冷风干切削获得的齿面粗糙度Ra较小,Ra的值保持在1.0 μm附近,且波动较小。而常规油冷切削所获得齿面粗糙度Ra较大,且变化幅度也大。

1.3 低温冷风加工最佳切削参数确定试验

与常规油冷切削相比,低温冷风切削能够显著抑制刀具磨损和减小齿面粗糙度值,为此以齿面粗糙度Ra为考察目标,采用正交试验法,进行了低温冷风加工最佳切削参数确定试验。试验旨在探明冷风温度的高低和有无微量润滑对齿面粗糙度产生影响;同时由于滚齿加工中进给量的大小直接影响工件表面质量和滚齿加工的效率,故把进给量列为考察因素。

表1 正交试验因素水平表

表2 正交试验表头及试验结果

正交试验法采用规格化正交表为工具,科学合理地安排试验,在遵循“均衡搭配”原则的基础上通过尽可能少的试验次数,得出最优的试验方案。本试验需要考虑3个因素,每个因素3个水平,选用正交表L9(34)。暂时不考虑因素间的交互作用(即把各因素间的交互作用合并到误差列)。表1为因素水平表;表2为正交表L9(34)表头及试验结果。其中润滑只有2水平,采用拟水平法添加一个水平。微量润滑的流量Q设定为20 ml/h。

表2中,K1、K2、K3这三行的数值分别为各因素的第1、2、3水平所在的试验中对应的齿面粗糙度值之和,k1,k2,k3这三行的数值分别是各项和值的平均值。R为同一列中k1,k2,k3的最大值减去最小值所得的差,即极差。极差越大,说明此因素水平改变对试验结果的影响越大。

根据表2中的极差值,通过直观分析,可以知道A、B、C各因素水平的最佳搭配为A3,B2,C1,即冷风温度-45℃、进给量0.3 mm/r、有微量润滑。但可以观察到冷风温度在-35℃和-45℃时的粗糙度值Ra相差甚微,仅有0.02 μm。从经济性考虑,我们可以认为本试验的最佳因素搭配为冷风温度-35℃、进给量0.3 mm/r、有微量润滑。

为排除试验过程中以及试验结果测定中必然存在的误差干扰,提高分析精度,对试验结果进行了更为全面、精确的方差分析。由方差分析计算出因素A、B、C各自的F比(见表3),通过查询F函数临界值对比得出因素A和C,即冷风温度的高低和有无微量润滑对齿面粗糙度Ra的影响最为显著,而进给量的变化对Ra影响并不显著。由因素的贡献率公式[6]:

式中:Sj与fj分别表示试验因素的偏差平方和与自由度;Se与fe分别表示误差的的偏差平方和与自由度。从计算结果来看,其中冷风温度高低对齿面粗糙度Ra的贡献最大,为62.37%,紧接着是微量润滑和进给量,分别为22.34%和10.02%。试验中误差的贡献率仅为5.27%,证明了本次正交试验是成功的,且表明了试验因素间的交互作用的影响很小,可以忽略。

表3 方差分析结果

2 试验结果分析

1.2 节的试验结果显示,与常规油冷切削相比,-25℃冷风切削获得了较小的刀具磨损和良好的加工表面质量。这是因为,在金属切削加工中,切削时所作的功大多用于切削材料的变形、切断和产生切屑,以及刀具和加工表面之间的摩擦。其中功绝大部分转化为切削热,使工件和刀具的温度上升。由于刀具的刀尖部分强度弱和散热条件差,刀尖磨损加剧。滚齿加工为断续切削,刀具是在不断变化的高温、高压和强烈摩擦的条件下工作,刀具磨损很快。而刀具磨损是机械、化学和热的三种作用的综合结果,主要表现为刀具热磨损中的硬质点磨损、粘结磨损和扩散磨损。研究表明硬质合金刀具切削中碳钢主要是粘结磨损[6]。从图5的滚刀刀尖磨损对比图可知,常规油冷切削10件工件后刀尖处形成了微崩刃和较严重的月牙洼,说明切削时发生了严重的粘结磨损,而在冷风工况下的刀尖并未发生此现象。因为由传热基本方程(牛顿冷却公式)[7]:

式中:Φ为热流量;A为换热面积;h为表面传热系数;Δt为冷热体温差。

可知,低温气体依靠比液体强很多的渗透能力,更易进入切削区,即增大了动态换热面积和提高了刀具和冷却剂(冷风)的温差,具有冷却针对性和强迫性,强化了散热条件,从而能够有效地降低切削点的温度,防止刀具软化,减少刀具热磨损。

滚齿加工中,刀齿在挤裂或崩碎切屑时,会造成已加工齿面的凹凸不平,对于磨钝的刀具此现象尤为严重,还会使切削时的振动加剧,甚至发生颤振,使工件表面质量恶化。低温冷风能够为切削区提供一个更为稳定的温度场,且冷风切削时刀具磨损较小,确保切削过程平稳,工件表面质量一致性好。故工件齿面粗糙度值Ra的波动性较常规切削要小

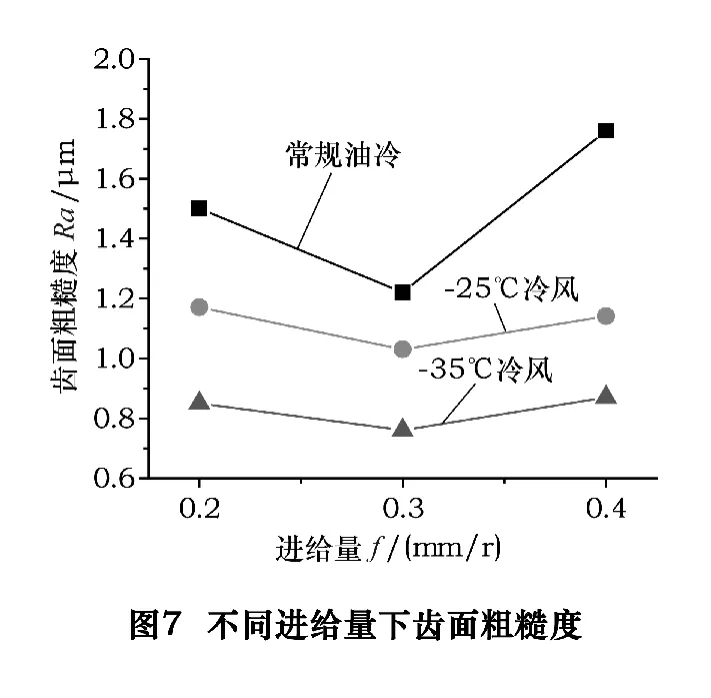

正交试验的结果显示,冷风的温度对工件齿面粗糙度有着最为明显的影响。从图2中可以看到,冷风温度在从-25℃降低到-35℃时,齿面粗糙度值的减小最明显,说明尽管-25℃冷风已经可以对切削区实施冷却,但是还不能充分地带走切削热;冷风温度从-35℃到-45℃时,粗糙度值Ra的变化已不明显。可以认为-35℃以下的冷风已能够对切削区实施充分的冷却,控制切削区温度稳定在一个相对较低的水平,此时随着冷风温度继续降低,齿面粗糙度已无明显提升。

从正交试验的结果可得出,冷风下微量润滑也对工件齿面粗糙度的提升有着十分显著的作用。在常规油剂切削时切削液以浇注形式供给,切削区在工件塑性变形及刀屑摩擦作用下,温度迅速提高,刀尖处的气体受热膨胀,刀尖和废屑形成的楔形角受微尺寸效应影响会阻止切削液到达刀具和切屑的接触面,从而形成切削液不能到达的空隙(刀面空隙、刀尖空隙),导致润滑效果变差,见图6a。微量润滑油雾化装置使润滑油形成微小的雾粒,并以高速喷射至加工区域,由于雾粒的体积小、速度大,所以很容易到达刀-屑和刀-工件的接触面,也就消除了常规油剂浇注式切削形成的刀面及刀尖空隙,见图6b。

同时,低温冷风微量润滑切削的冷却润滑效果不仅仅是单纯的对流热迁移,还在于其微量润滑剂能在切削副之间迅速形成润滑薄膜,以减少摩擦、抑制切削热。根据“切削区渗透的毛细管几何模型”和“微滴爆炸”模型认为,切削液渗入到毛细管内分两阶段:第一阶段是液相渗入,然后微滴爆炸蒸发;第二阶段是气相充填毛细管渗入切削区。切削液能够对切削区实施有效润滑必要条件为切削液渗透毛细管的总时间必须要小于毛细管的存在时间。在滚齿加工中,滚刀高速旋转,毛细管存在时间是极短的,这就要求切削液必须能够快速渗透毛细管。这一点常规油冷切削很难实现;而用冷风切削时,冷风携带极小的油雾颗粒高速喷射向切削点,不需要液相渗入阶段,即直接进入气相充填毛细管实现直接渗入切削区阶段。因此,低温冷风微量润滑比传统油冷切削更容易在刀-屑和刀-工件表面形成润滑薄膜,减少刀具磨损,提高工件表面质量。

与冷风温度相比,冷风下进给量的变化对齿面粗糙度的影响相对较小,如图7所示,在-35℃温度以下,进给量变化带来的齿面粗糙度Ra的波动已经很小,其中以0.3 mm/r最小。同时也再一次证明了-35℃冷风已经能够对切削区实施充分的冷却。故与常规油冷切削相比,冷风切削时,可以采用更高的进给量来提高加工效率。

3 结语

通过对低温冷风与常规油冷切削的对比试验研究以及冷风工况下最佳切削参数确定的正交试验研究,可以得出以下结论:

(1)对滚齿这种断续切削加工,常规油剂冷却效果很不理想。与之相比,-35℃以下的低温冷风能够对切削点实施更为有效的强制冷却和润滑。冷风冷却效果有随着冷风温度降低而提高的趋势,但试验中当温度低于-35℃时,冷风冷却效果的提升已经不再显著,基于成本的考虑,选用-35℃冷风作为切削温度。

(2)低温冷风工况下,微量润滑油对齿面粗糙度有十分积极的提升作用。微量润滑油在高速冷风射流下,具有极强的渗透和吸附能力,能迅速渗入刀-屑和刀-工件表面之间的新鲜表面形成润滑薄膜,缓解摩擦,抑制切削热的产生。

(3)低温冷风工况下,进给量变化对齿面粗糙度影响并不显著,可选用较高进给量来提高加工效率。

(4)极差分析结果显示,本试验最佳切削参数为冷风温度-35℃,有微量润滑和进给量0.3 mm/r;方差分析的结果显示,冷风温度大小对齿面粗糙度Ra的贡献最大,其次是微量润滑剂,进给量最小。本试验误差的贡献率仅为5.27%,证明了正交试验是成功的,且表明试验各因素之间的交互作用很小,可以忽略。

[1]王西彬.绿色切削加工技术的研究[J].机械工程学报,2000,36(8):6-9.

[2]横川和彦,奥村成史.冷ドツシングが冷研削に及ばす影响[J].机械技术,1998,46(13):12-17.

[3]K.A.Venugopal,S.Paul,A.B.Chattopadhyay.Tool wear in cryogenic turning of Ti-6Al-4V alloy[J].Cryogenics,2007,47:12-17.

[4]陈德成,铃木康夫,酒井克彦.微量润滑油润滑和冷风冷却加工法对高硅铝合金切削面的影响[J].机械工程学报,2000,36(11).

[5]杨颖,童明伟,严兴春,等.低温冷风射流对断屑影响的实验[J].重庆大学学报,2004,27(5):74-77.

[6]任露泉.试验优化技术[M].机械工业出版社.1986.

[7]杨世铭,陶文铨.传热学(三版)[M].北京.高等教育出版社,1998.