基于LabVIEW和PXI的切削力实时测控系统研究*

曹昌勇

(皖西学院机械与电子工程系,安徽六安 237012)

在切削加工过程中,切削力的测量不仅有利于研究切削机理、计算功率消耗、优化切削用量和刀具几何参数,更重要的是可以通过切削力的变化来监控切削过程,反映刀具磨损或破损、切削用量的合理性、机床故障、颤振等切削状态,以便及时控制切削过程,提高切削效率,降低零件废品率。而且以切削力作为一项重要的直接测试对象进行分析和监控,已经成为从事机械加工与研究领域的共知。无论是传统的机械加工方式和还是现今特种切削加工,为了保证零件的加工质量和提高切削加工效率,需要对切削加工过程中的切削参数进行仿真和优化。

在切削力测量中常用测力仪把被测切削力转化为电信号并通过数据采集卡输入到计算机中,计算机对采集的数据进行分析处理并显示。在传统的计算机测控系统中后续的分析、处理部分一般都是在通用的软件编程环境下(如:VC、VB等)编制而成,系统的开发周期长、编程难度大,而且没有充分发挥计算机的强大通信功能和数据处理功能。直观性、通用性和灵活性都较差。若采用当今流行的监控软件(如:MCGS、力控和LabVIEW等)就能很好的解决此问题。

虚拟仪器LabVIEW是一种图形化编程语言,是目前国际上唯一的编译型图形化编程语言,把繁琐、复杂、费时的编程简化成用菜单或图标提示的方法,并用线条把各种功能图形连接起来的简单图形编程方式。同传统的编程语言相比,采用LabVIEW图形编程方式大大的节省了系统的开发时间;该软件除了具备其他语言所提供的常规函数功能外,还集成了大量的生成图形界面的模板,丰富实用的数值分析、数字信号处理功能,以及多种硬件设备驱动功能(包括RS232、VXI、PXI和数据采集卡等)。另外,免费提供的几十家仪器厂商的数百种源码级仪器驱动程序,可为用户开发仪器控制系统时节省大量的编程时间和开销。利用虚拟仪器技术在线采集和处理多种切削参数,并对切削过程监控,具有很大的优越性。VI已经是当今计算机辅助测控领域中的一项重要技术。

1 系统总体方案设计

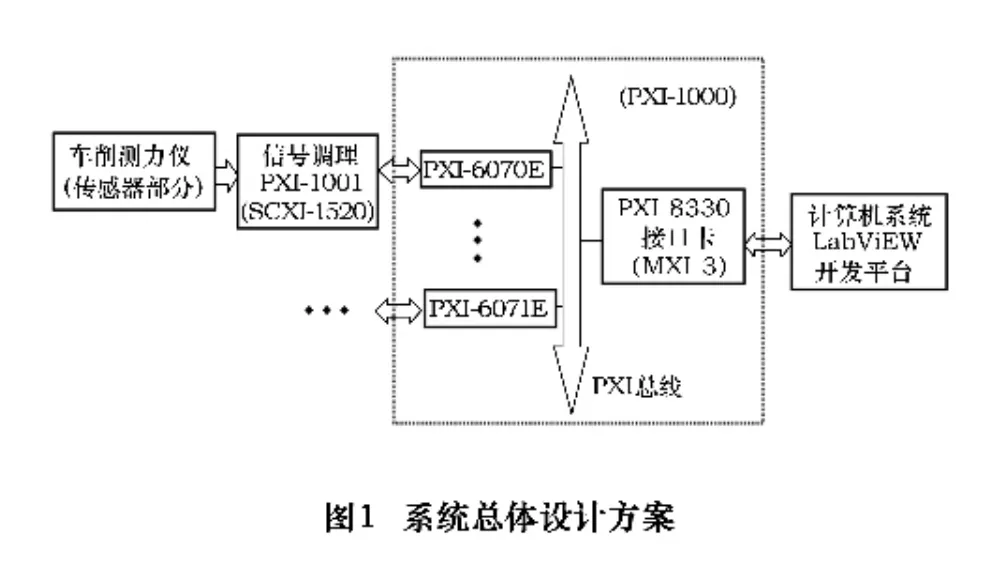

系统总体设计方案如图1所示,包括硬件和分析软件两个部分。传感器将被测信号转换为电信号,经信号调理电路,由数据采集卡进行A/D转换和数据采集,与计算机通信。上位机采用虚拟仪器LabVIEW进行软件平台的开发,实现对信号的显示、存储和分析。

2 系统硬件结构

2.1 系统组成

系统结构如图1所示,这是一个由信号采集与调理模块(如:CXI-1520)、PXI-6070E数据采集卡和PXI-8330接口卡(MXI-3技术)组成的实时数据采集系统。在这个系统中,由于采用了PXI和MXI-3总线技术,因此能够充分保证实时数据采样时的带宽要求。

本测控系统中车削测力仪采用三向压电车削测力仪,它如同一把普通的外圆车刀,由1个弹性刀杆和1个夹在其横截面内的三向压电石英传感器构成,可以完成切削力的静、动态测试,获得3个互相正交的分量(Fx,Fy,Fz)。分量由3根引出线经3个电荷放大器、接线端子板的3个通道,并通过数据采集卡进行A/D转换供计算机处理,数据采集结果在虚拟仪器面板上显示并存入数据库。

数据采集卡是本系统硬件的核心,它主要完成数据的采集、A/D转换和存储。考虑到采样频率、输入精度、A/D转换速度以及分辨率等技术指标,本系统采用PXI-6070E数据采集卡。其主要性能指标:PXI-6070E为一个12位多功能数据采集卡,它具有16路单端或8路差分输入通道,最高采样率为1.25 MSa/s。信号调理模块采用SCXI-1102B,具有32个差分输入通道,可调理各种热电偶信号、毫伏、伏、4~20 mA、0~20 mA的输入信号,每个通道可独立设置(1或100倍)放大倍数200 Hz低通滤波,333 kSa/s扫描率。

2.2 PXI和MXI-3技术

PXI是1997年NI公司发布的一种全新的开放性、模块化仪器总线规范,是PCI在仪器领域的扩展(PCI eXtensions for Instrumentation)。它将CompactPCI规范定义的PCI总线技术发展成适合于试验、测量与数据采集场合应用的机械、电气和软件规范,从而形成了新的虚拟仪器体系结构。制订PXI规范的目的是为了将台式PC的性能价格比优势与PCI总线面向仪器领域的必要扩展完美地结合起来,形成一种主流的虚拟仪器测试平台。MXI-3技术是一种PCI总线之间的软硬件透明的高性能连接技术,不仅可以进行PXI/CompactPCI机箱之间的连接而且可以让主控计算机通过透明的软硬件连接实现对PXI系统的直接控制。MXI-3技术也提供了最高可达1.5 Gb/s的串行数据连接。该转向架测试平台采用具有PXI和MXI-3技术的NI公司产品建立测试系统,与使用传统的测试技术相比,不仅具有更高的性价比,而且使用也更加简便、灵活,特别是其信号调理模块具有完全的程序可控性,这些特点都为快速组建成本低廉、功能强大的测试平台提供了前提条件。

3 系统软件设计

基于LabVIEW系统中,软件设计已经成为了基于虚拟仪器技术的测试系统的关键环节。尤其是对于采用了NI公司的PXI测试设备的测试系统,硬件的使用难度已大大降低,在其上所耗费的时间已越来越少,因此能把更多的精力投入到软件的系统开发上。在本系统开发中,我们采用LabVIEW作为编程语言。它能与NI公司的硬件设备达到无缝结合,是首选的开发工具。

3.1 数据采集、处理及显示

数据采集(Data Acquisition,简称DAQ),即把待测物理信号通过传感器变为电压、电流等波形信号,通过A/D转换为数字信号,通过计算机进行分析、显示。一个完整的DAQ系统通常包括(除插入式DAQ卡外)传感器、信号调节和转换器以及一套用于获取、处理数据,分析、显示、存储数据的软件。用LabVIEW编写的虚拟仪器与一般的测试仪器相比除了数据采集部分需要硬件实现外,其它信号的处理和显示都可以通过软件编程来实现。这就是所谓的“软件就是仪器”,虚拟仪器的思想。

虚拟仪器设计的主要工作就是编制相应的软件,完成数据的采集、处理分析、输出、显示和存储。该软件包括仪器驱动程序、应用程序和软面板程序。

驱动程序主要用来初始化虚拟仪器,并设置特定的参数和工作方式,使虚拟仪器保持正常的工作状态。然而PXI规范要求厂商而非用户来开发标准的设备驱动程序,使PXI系统更容易集成和使用。缩短了系统的开发周期。

应用程序主要用来对输入计算机的数据进行分析和处理,用户就是通过编制应用程序来定义虚拟仪器的功能,这是软件设计的主要部分。本系统应用程序包括三向切削力数据采集与存储、切削力波形显示等。应用程序在Windows操作系统下利用LabVIEW开发平台编写。LabVIEW提供了强大的数据采集产品软件支持,通过软件控制DAQ卡完成模拟信号的数据采集,将外部模拟信号通过数据采集卡的A/D功能转化为数字信号。通过数据标准总线,采集到计算机中。根据不同的需要将采集到的数据进行分析、计算并将结果送往屏幕显示。

软面板程序用来提供虚拟仪器与用户的接口,它可以在计算机屏幕上生成一个与传统仪器面板相似的图形界面,用于显示测量的结果等。用户可以通过键盘或鼠标实现对虚拟仪器前面板上的开关和按钮进行各种操作,模拟传统仪器,可任意选择某一方向的切削力进行显示或同时显示3个方向的切削力。切削力测试分析系统界面如图2所示;其功能实现的数据采集模块主要程序如图3所示。

3.2 数据存储功能的实现

在本系统开发中,对采集到的数据不仅能实现显示、处理分析等功能,更重要的是能完善切削力测量数据库。因为通过对大量数据的分析、推理才能正确反映刀具参数指标。并且有了数据库便易于实现数据共享,为今后实现网络化切削监控打下基础。

在本系统中采用了SQL Server 2000数据库管理系统,它具有强大的关系数据库的创建、开发、设计及管理等功能。它具备完整的面向对象模型、严谨的数据库结构和友好的用户界面,不仅拥有良好的整合环境,更提供各式各样易学易用的工具。LabVIEW具有专门的数据库接口工具包可以和该数据库相连。

在这可以使用LabVIEW提供的Write To Spreadsheet File.vi来实现存储。其特点是把数据存储为电子表格形式,存储速度快,存储的文件比较容易读取等。在存储格式上,为了能快速存储,可以只存储数据列,而对数据时间的存储,采用在进行数据存储前,向存储文件写入一个包含数据时间间隔和文件类型的头信息,而在读取时,只要通过这个头信息,就能计算出每个数据的时间点和所代表的意义。通过这样的措施,既保证了存储信息的完整性,也达到了快速存储的目的。

4 结语

本系统经过仿真和现场调试,已初步达到了预期的设计要求。通过PXI总线实现对各传感器信号的采集以及输出装置的控制,使得系统十分容易构建,布线安装十分方便;同时,系统抗干扰能力强、可靠性高、实时响应性好。基于LabVIEW和PXI的切削力实时测控系统具有良好的可扩展性,易于实现对各分系统的集中监测和管理。本文所开发的切削力虚拟测控系统已经达到实用程度,只要稍作改进,也可应用于其它切削参数(如切削温度、主轴转速、功率等)的测量。随着对虚拟仪器软件技术的深入研究,相信它在机械加工过程监控中将会发挥更大的作用。

[1]陈劲松.基于虚拟仪器技术的金属切削过程监测系统研究[J].工业控制计算,2006,19(8):82-83.

[2]岂兴明,周建兴,矫津毅.labVIEW8.2中文版入门与典型实例[M].北京:人民邮电出版社,2008.

[3]孙宝元.切削力测试系统研究[J].机械工程学报,2002,38(S1):151-154.

[4]张莉.机床切削力信号在线监测系统的开发[D].大连:大连理工大学,2002.

[5]李鹰,黄海荣,田作华.一种和数据库的接口设计方法[J].计算机工程,2000,26(7)98-100.

[6]王剑,张利国,郑福杰,等编.基于LabVIEW平台切削信号采集与处理系统[J].哈尔滨理工大学学报,2003(8):31-37.

[7]卢俊.化爆材料的新型动态切削温度及切削力测试系统的研发[D].大连:大连理工大学,2004.

[8]高宏力.切削加工过程中刀具磨损的智能监测技术研究[D].成都:西南交通大学,2005.